米业加工企业节能减排措施及其对成本的影响论文

2026-01-28 15:46:12 来源: 作者:xuling

摘要:随着“双碳”目标推进及绿色制造政策实施,米业加工企业面临节能减排与成本控制的双重压力。如何通过技术创新与管理优化实现降本增效,成为行业可持续发展的核心命题。

中国作为全球最大的稻米生产国与消费国,米业加工行业年耗电量超过50亿千瓦时,能源成本占生产总成本的30%—40%。传统加工模式存在设备老化、工艺冗余、能源利用率低等问题,导致吨米电耗高达70千瓦时—90千瓦时,远高于国际先进水平。随着“双碳”目标推进及绿色制造政策实施,米业加工企业面临节能减排与成本控制的双重压力。如何通过技术创新与管理优化实现降本增效,成为行业可持续发展的核心命题。

米业加工企业节能减排的技术路径

设备升级与能效提升

在设备升级过程中,企业需要引入高效节能的碾米机、砻谷机等设备。以先进研磨技术以及优化结构设计的新型碾米机,进一步降低能耗、提升出米率以及减少原料浪费。根据精准控制脱壳力度与速度的砻谷机,也有着降低谷粒破碎率、减少后续加工能耗的功效。同时,配备智能化烘干设备,利用热回收系统把烘干过程中产生的余热进行回收再利用,将其用于预热原料或者加热其他工艺环节用水,通过这样的方式来大幅降低能源消耗。

在能效提升方面,针对现有的设备展开技术改造工作。比如,为电机加装变频器,按照生产负荷的实际情况实时对电机转速作出调整,避免电机长时间处在高能耗的满负荷运行状态,以此有效降低电能损耗。同时,经过对设备布局与工艺流程的优化,达到缩短物料输送距离、减少提升次数的目的,进而实现降低输送能耗的目标。建立设备能效监测体系,实时把控设备能耗数据,根据数据分析及时发现能耗异常之处,从而有针对性地对设备开展维护与调整工作,保证设备一直处在高效运行的状态,最终达成米业加工企业节能减排的目标。

工艺流程优化

在推进节能减排的过程中,米业加工企业除了进行设备升级,优化工艺流程同样很重要。通过科学合理的工艺设计以及流程管理,能够有效实现降低能耗、减少物料损耗,并提升整体生产效率,以此达成绿色低碳发展的目标。在原料处理环节,务必要加强对稻谷的清理以及分级控制,可采用多级筛选和去石设备,减少后续加工时因杂质而产生的能源浪费与设备损耗情况。与此同时,对碾米工艺参数作出合理调整,比如,对碾削强度加以控制、对碾米辊间隙进行优化等操作,在保障成品米品质的基础上降低单位产量的电耗以及米糠流失率。

在米业加工环节中,干燥工序是能耗较高的环节。针对干燥温度与时间,依据稻谷的含水率以及所处的环境条件做动态的调整,目的在于防止因过度烘干而出现能源浪费的情况。结合智能控制系统,实现对热风温度、湿度还有循环频率进行精准调控,从而提升热能的利用效率。另外,在工艺优化方面,其重要的方向还涵盖了副产物的综合利用。比如,通过对米糠分离与收集工艺加以改进,能够提高米糠完整的回收率,进而将其运用到油脂提取或者生物质燃料的制备中。

清洁能源替代

在全球能源结构向着低碳化、清洁化转型背景下,对于传统高能耗行业的米业加工企业而言,需要加快清洁能源取代传统化石能源的进程。长期以来,米业加工企业的烘干、蒸汽供应等诸多环节普遍依赖燃煤锅炉,这种依赖不仅导致能耗一直处于颇高的水平,而且还会产生大量的二氧化碳、硫氧化物以及颗粒污染物,给环境施加较大的压力。因为,推进清洁能源是降低环境污染、提升能源利用效率的重要途径。

在能源形式方面,存在多种可利用的类型。比如天然气,它具有燃烧效率高、污染物排放少的优势,适合对供热稳定性和连续性要求较高的加工场景。生物质燃料来自稻壳、秸秆等农业废弃物,经过压缩成型后可作为锅炉燃料使用,不仅成本低,还能实现资源循环利用,减少碳排放。太阳能热水系统与空气源热泵技术相结合的方式,可用于预热、清洗等需要低温热能的环节,能有效降低电力消耗和运行成本。

米加工企业要根据自身生产规模、能源需求特点以及区域资源条件,合理选择清洁能源类型,并配套建设相应的供能设施。企业逐步用清洁能源替代现在的传统能源,一方面能有效减少污染物排放,满足日益严格的环保监管要求;另一方面能提升自身的绿色形象,增强社会责任感,还能强化市场竞争力,从而为实现高质量发展打下坚实基础。

节能减排措施影响成本的机制

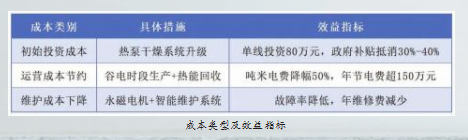

短期投入与长期收益的平衡。米业加工企业节能减排措施的成本效益可通过多维数据模型进行量化分析。在初始投资层面,设备升级需投入资金,如单条生产线热泵干燥系统改造费用约80万元,但可申请国家节能技术改造专项补贴,抵消比例达30%—40%,从而降低实际净投入。运营环节的成本优化更为显著。以日处理150吨稻谷企业为例,通过实施谷电时段错峰生产策略,结合热泵余热回收技术,吨米加工电费可从67.9元降至33.95元,年节约电费超150万元,投资回收期缩短。设备维护方面,采用永磁同步电机与智能预测性维护系统后,设备故障率下降,单条生产线年维修费用减少,设备使用寿命延长。

资源循环利用的经济效益。米糠油提取采用亚临界萃取技术,出油率提升,所得毛油经精炼后符合国家一级标准,每吨稻谷增值。稻壳发电通过气化发电技术,将废弃物转化为清洁电能,年发电量满足企业用电需求,产生直接收益。政策红利获取依托绿色制造体系认证,企业可享增值税即征即退、所得税减免等税收优惠。

隐性成本削减。米业加工企业通过废气处理系统升级与绿色认证体系,构建实现环境效益与经济效益的双向增值。在环保合规层面,企业引入“湿式电除尘+活性炭吸附”复合处理装置,对烘干、砻谷工段产生的含尘废气进行多级净化,使颗粒物排放浓度稳定控制在10mg/m3以下,非甲烷总烃去除率达95%,远优于《大气污染物综合排放标准》限值。该系统配备物联网监测终端,将排放数据实时上传至环保监管平台,形成全流程可追溯的环境管理体系,有效规避因超标排放面临的行政处罚风险,年均减少环境税支出。在市场价值实现层面,企业通过中国环境标志认证、HACCP体系(危害分析与关键控制点)认证及碳中和标签的“三认证”体系,构建产品绿色信用背书。这种环境价值向经济价值的转化在消费端得到验证,获得绿色认证的大米产品凭借可追溯的碳足迹数据,在电商渠道形成差异化竞争力,较普通品类实现溢价,推动企业利润率增长。