物联网技术在油气田企业应用的成效与关键技术路径探析论文

2025-11-18 10:36:00 来源: 作者:xuling

摘要:文章从生产运行模式优化、劳动组织重构、经济效益提升、社会效益增强及工艺技术革新等多个维度系统分析物联网技术在油气田企业实际应用的成效,揭示物联网技术对油气田企业数字化转型的推动作用。

[摘要]文章从生产运行模式优化、劳动组织重构、经济效益提升、社会效益增强及工艺技术革新等多个维度系统分析物联网技术在油气田企业实际应用的成效,揭示物联网技术对油气田企业数字化转型的推动作用。物联网技术提升了油气田企业生产效率,降低了安全风险,推动了油气田行业高质量发展。

[关键词]物联网技术;油气田企业;数字化转型;生产优化;智能化发展

0引言

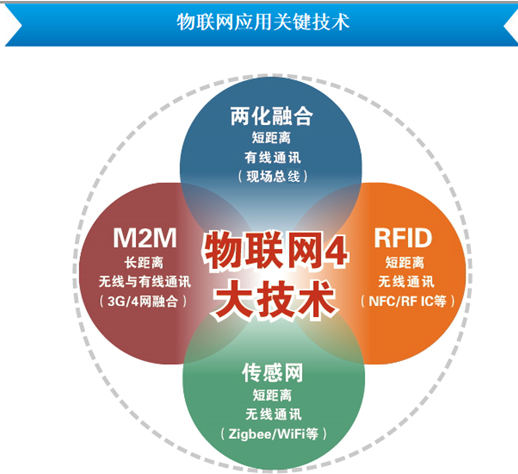

油气田企业传统生产模式依赖人工操作和人工经验,存在效率低下、复杂作业环境下的安全隐患,以及动态管理不足引发的资源浪费等问题[1]。在此背景下,利用物联网技术构建“感知—传输—分析—决策”的闭环技术体系,形成实时数据采集网络,不仅实现了生产过程中的毫秒级响应,还通过多维数据融合分析系统解决了生产过程中多个问题,并重构了油藏管理、设备运维、安全预警等关键业务场景的决策机制,由此构建了新的运行模式和管理模式,破解了油气田企业传统生产模式造成的困局[2]。本研究选取我国主要油气产区代表性案例,从多维度探讨物联网技术的实际应用成效和关键技术路径。

1物联网技术在油气田企业应用的成效

1.1生产运行效率提高

1.1.1实时监测与动态响应

依托物联网技术构建的泛在感知网络,通过智能传感器与传输设备部署,实现重点井生产动态实时监测,能够在第一时间发现异常情况。例如,在塔里木油田应用中,物联网技术融合5G构建超深井监测体系,成功将深地塔科1井的钻井画面实时回传至200多千米外的钻完井远程管控中心,钻井动态响应速度从传统模式的2~3小时缩短至8秒内,为复杂地层作业提供决策依据[3]。

1.1.2智能诊断与预警优化

物联网系统通过机器学习算法建立示功图特征数据库,能够自动筛选异常示功图并发出预警,及时发现和处理设备故障。例如,长庆油田应用表明,系统实现了油井工况的实时监测和异常预警,大大减少了设备故障停机时间。

1.1.3注水系统精准调控

基于物联网的水驱动态监测体系使注水管理变得更加精准,能够及时发现水井停井或流量下降情况。例如,吉林油田自主研发了智能分注管控平台,在新立采区建立注采响应模型后,实现注水井分层压力和流量的实时监测,以及油藏注水动态监测的信息化,进而提高了智能分层注水技术监测数据的利用率及智能分析调控功能,能够及时发现并解决水井停井或流量下降等问题[4]。

1.1.4联合站全域协同管控

物联网平台整合数据采集与监视控制系统(Supervisory Control And Data Acquisition,SCADA)、视频智能分析等系统,可以远程实时监测联合站各系统运行状态,提高生产管理的效率和安全性。例如,长庆油田通过物联网技术,实现了联合站的远程监控和管理,减少了对现场操作人员的需求。

油气田公司利用物联网技术在数据采集方面实现了集成化管理,在采油管理方面实现了精细化管理,在生产组织方面实现了精益化管理,在油气处理方面实现了自动化处理,在安全管理方面实现了可视化管理,在操作成本方面实现了效益化管理。

1.2促进生产运行模式转变

物联网技术重构了油气田的生产流程,促使传统的“人工巡检、定岗值守”转向“远程监控、无人值守、智能巡检”的新型生产体系。传统人工巡检必须每日执行2次,单井次耗时4小时;应用物联网技术后可实现24小时监控,在保持同等监控效能的前提下,人工巡检频次大幅下降,效率提升约80%。

物联网技术的应用显著改变了生产运行模式。例如,新疆油田石西、陆梁油田作业区采用“远程监控、按需巡检,中小站场无人值守”的生产运行模式,提高了经济效益,减少了用工人数。长庆油田通过构建“无人值守、集中监控、定期巡检、应急联动”的智能化生产组织体系,实现了1 824座站场无人值守,无人值守覆盖率达83.4%,年均节约人工成本约5.7亿元。其生产指挥中心通过SCADA系统实现“井场—站库—中心”三级联动,对井、站、管网实施全流程远程管控[5]。

物联网技术的应用还降低了对现场操作人员的需求,实现了减员增效。传统模式下,每站需要配置3~5名操作人员,实施无人值守后用工需求减少60%以上。典型案例显示,长庆油田通过物联网技术,在油气水井数量增长4倍的情况下,用工总量始终控制在7万人以内,劳动生产率显著提升。

1.3推进人力资源配置优化

物联网技术支持形成“中小型站场无人值守+大型站厂少人集中监控”的新型管理模式。以长庆油田为例,其通过智能化改造实现中小型站场全面无人化运行,大型站厂推行集约化监控,显著降低现场操作人员配置需求。

在优化人力资源配置的过程中,打造复合型人才梯队成为关键。技术革新驱动岗位管理模式向一专多能、多专多能转型。例如,中石油临沂分公司建立了系统化培养机制,通过培训赋能体系、人才引进机制和岗位融合实践三大举措提升人才队伍素质。

1.4推动生产管理模式转型

物联网技术驱动了生产管理组织模式的深度变革。长庆油田通过构建“监控中心—现场班组”两级生产管理模式,整合传统三级管理架构,结合片区化运营模式实现岗位优化重组,显著提升运营效率。

物联网技术实现了多类型站库的全流程自动化管理。以长庆油田为例,其原油处理站、污水处理站、转油站、增压站、注水泵站、注聚站等全面实现数据自动采集、智能报表生成及远程查询功能。

物联网技术的应用还推进了远程管理的纵深发展。例如,中石油青海油田利用物联网技术实现了对生产现场的远程管理,将行政管理重心后移至敦煌基地,机关搬迁694人,一线转岗822人。

1.5改善工作条件,降低安全风险

物联网技术有效解放了基层员工生产力。青海油田通过自动化系统替代传统驻井看护、人工巡检等重复性工作,不仅降低了劳动强度,还显著提高了员工劳动环境质量。员工得以从基础作业中释放出来,转向高附加值的技术岗位。

同时,技术革新倒逼员工能力结构的转型升级。长庆油田通过构建数字化工作场景,推动员工思维模式与技能体系实现根本性转变,成功培育出兼具多岗位胜任能力的复合型人才梯队,为智能化转型提供人才保障。

1.6经济效益显著

物联网技术通过降本增效和资源优化,显著提升了企业的经济收益。例如,中石油某大型油田在2007—2022年,油气当量增长了225%,从2 000万吨增加至6 500万吨;油气水井数量激增了364%,从2.5万口增加至11.6万口。然而,在这一显著增长的背景下,员工总量逆势下降了16%,从7.9万人减少至6.7万人。按行业平均人力成本测算,这一变化使得年节约成本规模达到了百亿元量级,充分彰显了物联网技术在降本增效方面的优势。

智能化应用进一步催生了多元效益。例如,中石油某油田通过引入轻烃拉运自动化系统,实现了装车流程的智能化改造。这一改造不仅减少了80%的人工填报环节,还使装车效率提升了50%,年节约燃油成本高达264万元。更重要的是,该系统还同步提升了作业的安全系数,实现了经济效益与安全生产的双重突破。

2物联网技术在油气田企业应用的关键技术路径

2.1成本优化路径

第一,温压集成传感设备创新。开发支持Zigbee、LoRa、NB-IoT等多协议兼容的温压一体变送器,通过模块化设计实现压力、温度传感器的智能识别与双通道数据采集。该技术突破传统单一功能限制,可同时采集压力、温度数据,使单台设备成本降低超30%,已在胜利油田50%以上井口实现规模化应用。

第二,多功能集成终端研发。推出融合远程终端单元(Remote Terminal Unit,RTU)、5G、电参功能的三合一智能终端,简化了现场设备配置与数量,设备采购成本削减超50%,现场部署效率提升50%,同时大幅减少了后期维护工作量。

第三,数据透传技术研究。按照现有5G、网桥和Wi-Fi等常用传输模式,RTU与传感器通过ZigBee无线传输,需要配置身份标识号(Identity Document,ID)、通道号和密码,实现传感器和RTU绑定,仪表和RTU要匹配(现场操作),如此才能实现数据传输,但常常出现组网不灵活、设备运维困难、传输链路环节多以及故障率增加等问题。针对上述问题,研发了低功耗广域物联网传输架构,数据采集从仪表上传至网关,经过网关直接上传至生产监控平台。在生产监控平台可以直接配置仪表参数,降低运维工作难度,减少中间设备,缩短传输链路,从而实现单井自动化建设成本降低。

2.2油田智能传感与边缘计算突破

一是新型无源无线传感技术。采用声表面波技术,研发本安型温度、压力传感器,并以此为基础构建相关的数据采集系统。

二是参数预置与快速恢复技术。油田上温度、压力传感器多达数万甚至十万数量级,按照国家规定需要定期校验,送检后,再安装需要重新配置参数,工作量大,需要合适的小装置事先提取传感器参数,安装校验后的传感器时,一键恢复,以此满足维护需求,降低劳动强度,节约时间,提高效率。

三是智能边缘计算网关。开发集成LoRa组网、云端协同与自主决策能力的智能网关。内置机器学习模型,支持链路质量动态评估与传输策略优化,实现毫秒级故障自愈响应[6]。

2.3智能化技术应用突破

第一,智能巡检机器人系统。在大中型站场,研发了智能巡检机器人,替代人工完成大部分的巡检工作,现场员工不再从事急、难、险、重和重复性巡检工作。智能巡检机器人搭载了红外热成像仪、气体检测仪、高清摄像机等传感器,可以采用自主和遥控的方式,按照设定的路线进行巡测,能够及时发现集气、输油、换热、分离等设备的内部热缺陷、外部机械或电气问题,并发出预警,从而促使运维人员及时处理。智能巡检机器人的应用降低了现场员工的劳动强度,提高了生产运行的安全水平,减少了巡检人员数量,进一步优化了生产管理流程,提高了现场管理水平。

第二,三维场站和数字孪生。基于“BIM+GIS”技术搭建油田三维可视化系统,建立可视化工厂,整合海量数据源,构建全要素数字孪生体。通过高精度建模,支持设备异常预测与工艺参数优化。

第三,智能电网故障诊断。油田10 kV配电网属于小电流接电系统,故障特征较小,故障定位难度较大。通过故障特征波形的毫秒级捕捉,快速准确定位各种故障,不仅可以节省人力和物力,还可以缩短故障的停电时间,减少损失。

2.4系统效能升级

一是控制系统的优化。优化原有控制系统的功能,增加新的功能,满足监控需求。修改可编程逻辑控制器(Programmable Logic Controller,PLC)算法,通过实时分析累计注入量数据流,实现恒流配水装置毫秒级响应调节,大幅降低超注/欠注发生率。

二是物联网设备的智能诊断。油田物联网系统中常用的示功仪传感器、电参量传感器、温度传感器、流量传感器、压力传感器等多达数十万台,其自身的故障诊断、停电/通信故障诊断、漂移诊断等就尤为重要。

三是设备健康状态管理。基于设备传感器时序数据、数据采集系统、人工智能算法,实现对系统故障的预测,并提前安排维护时间表。

四是分注分采智能决策。智能生成单井和区块的最佳配水方案,并自动控制配水量。智能计算油水井连通系数及井组各层段注采关系,自动识别水流优势通道,指导调剖堵水措施。预测油井油产量和水产量,定量评价区块各层段注水效果。

3结束语

物联网技术已成为油气田行业转型升级的核心驱动力,其在生产运行、劳动组织、经济效益、社会效益及工艺革新方面的作用显著。未来,随着“5G+边缘计算”、数字孪生等技术的融合渗透,油气物联网将从单点智能向全产业链协同演进,这为构建“数智石油”和实现碳达峰目标提供了新的技术范式。企业需要加强技术研发,统一标准,构建开放协同的数字化生态,以实现可持续发展目标。

主要参考文献

[1]李璧和,胡姝瑾.基于物联网技术的油田数字化建设研究[J].产业创新研究,2024(14):48-50.

[2]李青.物联网技术在油气生产现场的应用[J].石化技术,2019(12):4-5.

[3]贺会群,张行,巴莎,等.我国油气工程技术装备智能化和智能制造的探索与实践[J].石油机械,2024(6):1-11.

[4]周浩.物联网技术在油田数字化建设中的应用[J].化学工程与装备,2019(2):56-57.

[5]张鑫.浅谈大庆油田油气物联网建设的设计思路[J].中国石油和化工标准与质量,2018(24):48-49.

[6]汤瑞,任聪,沈晓东.基于物联网信息的油气安全预警检测[J].石油化工安全环保技术,2024(1):16-21,76.