多功能储层保护修井液在渤海油田的应用论文

2025-08-11 17:14:16 来源: 作者:xuling

摘要:渤海某油田X井主力开采沙三段,油层中部垂深2 178.2 m,压力系数0.86,具有中低孔渗且非均质性强的物性特征。储层岩性以长石岩屑和长石细砂岩、含砾中粗砂岩为主,储层水敏伤害中等偏强,作业用水与地层水型不配伍,修井液大量漏失易导致水锁、水敏、无机垢沉淀等伤害。

摘要:渤海某油田X井主力开采沙三段,油层中部垂深2 178.2 m,压力系数0.86,具有中低孔渗且非均质性强的物性特征。储层岩性以长石岩屑和长石细砂岩、含砾中粗砂岩为主,储层水敏伤害中等偏强,作业用水与地层水型不配伍,修井液大量漏失易导致水锁、水敏、无机垢沉淀等伤害。根据实际伤害类型,开发一种多功能储层保护修井液体系,使用无固相暂堵液降低修井液漏失,同时应用洗井助排液减小外来流体对储层造成的水锁、水敏、蜡堵等伤害,降低返排压力,缩短恢复周期。现场应用表明,该修井液体系可有效降低修井液漏失,且投产后原油产量在两天内恢复至作业前水平,表明其具有良好的储层保护效果,可有效缩短产能恢复周期。

关键词:沙三段;修井液漏失;洗井助排液;恢复周期;石油化工

0引言

近年来,随着渤海地区油气资源的开发,修井作业量不断增加。据不完全统计,渤海地区2017年修井井次286口,2018年312井次,2019年416井次,2020年500井次。但个别井次在修井作业后,出现产液量大幅下降,含水率居高不下,甚至频繁出现过载停泵现象,需要补液生产。因此,通过对管柱期间修井液漏失造成储层污染原因分析,开发出可有效降低储层伤害的修井液体系及施工工艺,为海上油田高效合理开发提供一定技术支持和借鉴。

1伤害分析

1.1压力亏空

由于油田初期采用衰竭方式自喷开采,地层压力逐渐降低。在油井作业时,一方面,由于地层压力的下降,在井筒静液柱压力的作用下,引起工作液大量漏失。当外来流体进入储层后,与地层岩石矿物和流体发生物理化学反应,造成黏土膨胀、颗粒运移、结垢、原油乳化等现象,堵塞地层岩石孔喉,导致地层渗透率下降,造成储层伤害[1]。另一方面,由于地层压力下降,导致地层原油中的沥青质絮凝、沉降,堵塞岩石孔喉,最终导致作业井含水恢复期延长。

1.2稠油冷伤害

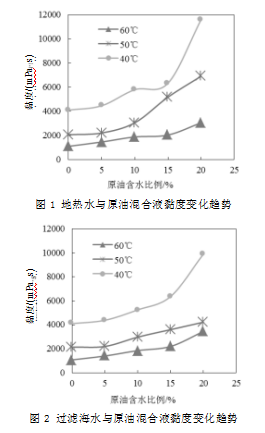

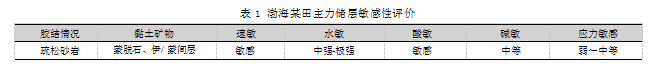

渤海自营油田多为稠油,修井过程中,作业使用的生产水或过滤海水与地层温度相差较大,尤其是沙河街高温储层,外来低温流体导致修井液与原油形成的O/W乳状液黏度增加[2]。地热水和过滤海水分别与原油混合液的黏度变化测定结果如图1和图2所示。

由图1和图2可知,油水混合液的黏度随着体系温度的降低而大幅增加,使近井地带原油渗流能力降低,流压下降。同时,低温导致稠油中的蜡质、胶质以及沥青质等发生絮凝和沉积,吸附沉积在岩石孔喉中,岩石渗透率大幅下降,最终导致产液量下降严重。此外有研究认为絮凝后的沥青质,能改变油层的润湿性,并在油中对黏土具有分散作用,使储层中黏土微粒发生运移,造成近井带的地层渗透率降低。

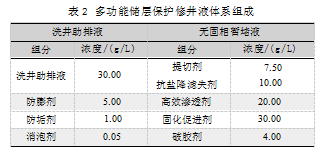

1.3五敏伤害

该油田储层黏土矿物中蒙皂石、伊/蒙混层和伊利石含量较高,尤其是蒙脱石对外来流体的矿化度极其敏感,极易发生水敏和速敏,而作业用水的水型及矿化度与地层水不配伍,导致储层黏土矿物更易发生水敏伤害。其储层岩石敏感性评价如表1所示。

1.4作业方式

由于不同生产井井下情况不同,如储层有效厚度,储层物性,出砂情况,前期有无酸化作业等对修井液的漏失程度会有较大影响。海上油田作业成本高,环境复杂,修井作业过程中为保障洗压井效果,通常采用大排量,高泵压的泵注方式,有时加之不恰当的循环方式,导致修井液漏失速率增大,进入地层,引起储层损害,导致油井恢复周期长。

1.5频繁作业

频繁修井对储层的伤害十分严重。经过前次修井后,漏失进入储层的修井液还未完全返排,储层产能还未恢复过来,再进行二次修井,储层再次被损害,储层损害的叠加,加重了近井带污染,降低其渗透性,延长产能和含水恢复时间。

1.6储层伤害叠加效应

油田目前采用清污混注开采,频繁的修井作业,修井作业中入井液(包括洗井液、压井液、冲砂液等)漏失、施工技术措施不当等问题,诱发储层伤害因素不断叠加,最终导致油气层绝对渗透率下降,地层出砂、泵故障频率增加,复产后产能下降、含水居高不下,产能恢复期长等问题。

2储层保护工作液

2.1工作液体系

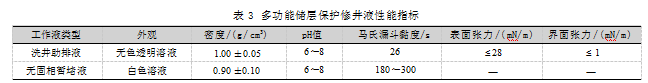

该井大段合采存在层间干扰,非均质性强等特点,且水敏损害程度较强,根据实际漏失速率设计使用无固相暂堵液。体系中聚集大量的气泡绒囊,其在压差作用下向地层孔隙低压区移动、堆积,增大孔道毛细管阻力,从而封堵地层孔隙,降低修井液漏失[3]。同时使用防水锁型洗井助排液,其具有良好的渗透性和润湿性,可改善储层孔隙油、水的流动性,防止工作液与地层原油形成“油包水”型乳化液[4]。良好的油水界面活性可使原油液滴伸展,降低油-水流动阻力,从而防止造成“水锁”伤害,且可通过化学键吸附作用在储层黏土颗粒表面形成一层保护膜,阻止自由水与黏土颗粒接触,消除储层黏土颗粒水化、松脱发生颗粒运移,如表2和表3所示。

2.2工作液用量

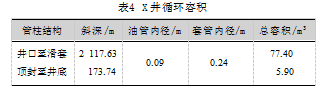

该井循环容积为83.3 m3,设计循环洗井2周,预计循环洗井漏失5.0 m3/h,洗井作业6.0 h,管线及泥浆池罐底损耗5.0 m3,共需洗井助排液200.0 m3。X井射开油层有效厚度51.2 m,设计暂堵半径0.5~0.6 m,需无固相暂堵液30.0 m3,如表4所示。

2.3施工步骤

(1)钢丝作业捞Y堵,建立循环。

(2)连接正循环管线流程,管线试压,合格后进行下步作业。

(3)反循环洗井助排液洗井1周,返出进油气水处理流程,将环空死油替入流程,取样口观察返出干净后(若期间根据洗井排量大于5.0 m3持续无返出,则直接进行暂堵作业)倒闭路循环返出至泥浆罐,期间测量动态漏失速率。

(4)测量动态漏失大于5.0 m3/h时,则进行暂堵作业,倒正循环流程,正替一个油管内容积的无固相暂堵液,之后正挤剩余暂堵液。暂堵液挤注完后,继续正挤一个油管容积的洗井助排液,将无固相暂堵液挤注到顶部封隔器以下。挤注过程中排量不低于12.0 m3/h,压力不超过5.0 MPa。作业过程中记录泵压、排量、漏失情况。挤注结束后,关井扩散泄压。

(5)作业结束停泵、放压,观察30 min无溢流,进行下步作业。

3应用井况及效果

3.1射孔数据

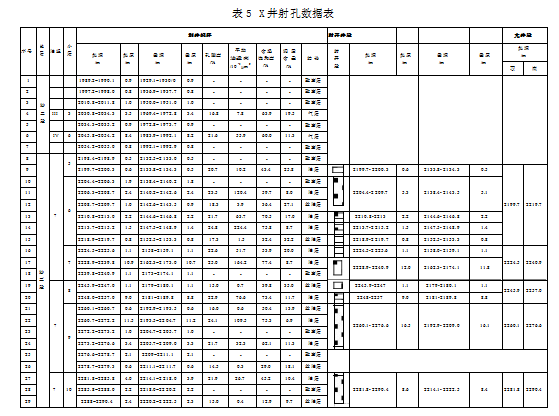

X井采用外径0.177 8 m的套管射孔完井,一段完井,不防砂,人工井底斜深2 339.8 m,最大井斜17.14°,最大狗腿4.19°/30 m。射开层段为沙三段,其射孔数据如表5所示。

由表5可知,X井射开层段为沙三段,沙三段油层中部垂深2 178.2 m,射开油层有效厚度51.2 m。孔隙度15.0%~25.0%,渗透率26.7×10-3~224.4×10-3μm2,储层具有中低孔渗的物性特征。且沙三段储层岩性以长石岩屑和长石细砂岩、含砾中粗砂岩为主,矿物成分主要为石英、长石、岩屑等,五敏实验表明水敏伤害中等偏强~强[5]。

3.2原油性质

X井原油黏度低,蜡质含量高。储黏土含量较高,作业用水与地层水水型不配伍,易形成无机垢沉淀。

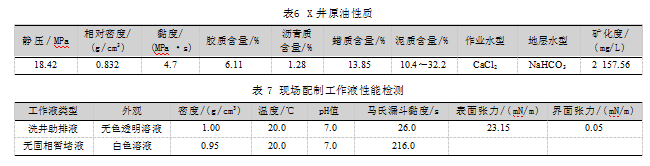

2015年7月静压测试结果基准面深处(-2 130 m)的静压为18.42 MPa,计算压力系数为0.86。因此,易造成修井液大量漏失,发生水锁、水敏等伤害,如表6所示。

3.3工作液性能检测

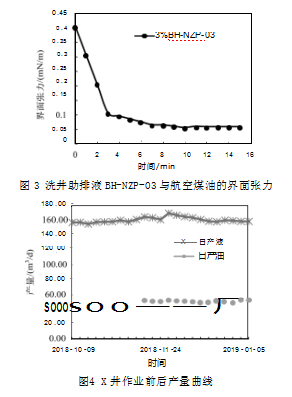

现场配制的洗井助排液清澈无杂质,密度1.00 g/cm3,满足循环洗压井密度要求,且界面张力低,具有较好的洗油效果。无固相暂堵液马氏漏斗黏度216 s,各项性能均合格,符合工作液质量标准,满足现场应用条件,如表7和图3、图4所示。

3.4应用效果分析

X井作业前日产液66.24 m3/d,产油66.17 m3/d,含水0.10%,产气0.33×104 m3/d,气油比46 m3/m3。由图4可知,作业后第二天产液61.44 m3/d,产油61.26 m3/d,含水0.3%,产气0.26×104 m3/d,产能2天恢复至作业前水平,且含水没有明显升高。表明该多功能修井液具有良好的储层保护效果,可有效防止储层黏土矿物膨胀运移,降低外来流体对储层的孔隙伤害。

4结语

(1)该多功能修井液体系中的洗井助排液具有表面活性高、界面张力低的特性,能快速剥离油管壁原油,起到良好的洗油效果。同时,可有效防止水锁、水敏等伤害,具有良好的储层保护作用。

(2)多功能修井液应用效果良好,作业后产能恢复期短,产液控水效果明显,具有较好的推广应用价值。

参考文献:

[1]任强,张明伟,钱咏波,等.渤海东部油田储层伤害分析及暂堵体系应用研究[J].精细与专用化学品,2021,29(1):26-31.

[2]刘彦成,王健,李拥军,等.稠油开采技术的发展趋势[J].重庆科技学院学报:自然科学版,2010,10(4):17-23.

[3]李娜.普通稠油超低界面张力驱油体系研究[M].东营:中国石油大学出版社,2011:1-5.

[4]黄丽仙,刘小平,孟莲香,等.稠油乳化降粘剂的研究及应用[J].石油化工应用,2013,32(5):109-111.

[5]婉慧莹.复合驱用表面活性剂在大庆油砂上的吸附滞留研究[D].大庆:大庆石油学院,2007.