聚烯烃弹性体 POE 工艺开发的难点分析论文

2025-05-19 17:47:40 来源: 作者:xuling

摘要:文章介绍了聚烯烃弹性体(POE)产品的应用领域、结构性能,指出由于聚烯烃弹性体特殊的两相微观结构,使POE产品同时具有橡胶的高弹性和良好的热塑加工性能。另外茂金属催化剂的应用以及溶液聚合工艺的发展推动了POE的工艺开发。

摘要:文章介绍了聚烯烃弹性体(POE)产品的应用领域、结构性能,指出由于聚烯烃弹性体特殊的两相微观结构,使POE产品同时具有橡胶的高弹性和良好的热塑加工性能。另外茂金属催化剂的应用以及溶液聚合工艺的发展推动了POE的工艺开发。从聚合原料、催化剂以及工艺路线等方面介绍了国内POE工艺开发的现状和难点,并阐述了国内POE工业装置的研究进展。

关键词:POE;共聚物;α-烯烃;工艺开发;石油化工

1聚烯烃弹性体产品简介

聚烯烃弹性体(POE)是美国Dow化学公司以茂金属为催化剂生产的具有窄相对分子质量分布和均匀的短支链分布的热塑性弹性体。这种弹性体是一种高性能聚烯烃产品,在常温下成橡胶弹性,具有密度小、弯曲大、低温抗冲击性能高、易加工、可重复使用等特点。POE产品在汽车、光伏胶膜、电线电缆等领域有重要的应用。在汽车部件中主要用于聚丙烯增韧改性,聚丙烯是性价比极高、综合性能优良的高分子材料,汽车中包括前后保险杠、门板、仪表台、座椅等大量零部件均使用聚丙烯作为基材,POE作为聚丙烯的增韧改性剂有很大的发展潜力[1]。

2 POE的结构与性能

2.1 POE的结构及特点

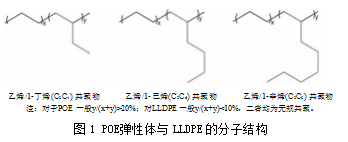

POE是一种乙烯、α-烯烃两种单体的无规共聚物,一般在POE中α-烯烃作为第二种单体的含量不低于20%。高比例的α-烯烃是POE优异性能的必要条件,一般α-烯烃含量越高,POE力学性能越好,共聚单体支链越长,产品密度降低的效果也越好。工业应用中以乙烯、1-辛烯弹性的综合性能最好,是目前POE的主流产品类型。乙烯、1-丁烯弹性体由于原料来源相对充裕,也有多家企业供应该产品。市面上乙烯、1-己烯的产品相对较少。通常POE产品中1-辛烯含量介于15%~45%(一般>20%),结晶度小于25%,如图1所示。

POE分子量分布窄,支链结构短。微观结构决定聚合物的宏观性能,与传统聚合方法制备的聚合物相比,聚烯烃弹性体POE具有很窄的分子量分布和短支链结构,因而具有高弹性、高强度、高伸长率等优异的物理力学性能和优异的耐低温性能。窄的分子量分布使材料在注射和挤出加工过程中不易产生挠曲,因而POE材料的加工性能优异。

2.2 POE的性能与结构的关系

POE兼有橡胶的高弹性和塑料的热塑性。在POE中,聚乙烯段结晶区起到物理交联点的作用,由α-烯烃支链产生的柔软链卷曲结构可以形成具有橡胶弹性的无定形型区(橡胶相)[2]。在室温或低温状态下,结晶区域得以保存,宏观表现出类似于橡胶的弹性;在高温状态下,结晶区域被熔融破坏,从弹性体被转变为熔融流体,从而容易被挤出加工。与橡胶相比,POE弹性体不需要经过硫化加工即可获得弹性,这种交联结构是可逆的。具体而言,POE之所以具有优异性能与其结构特点有密切关系:

(1)α-烯烃的柔软链卷曲结构和结晶的乙烯链段作为物理交联点,使其既具有优异的韧性又具有良好的加工性。

(2)共聚物序列分布均匀,有很窄的分子量分布和较低的结晶点,与聚烯烃兼容性好。

(3)POE分子内没有不饱和双键,耐候性优于其他弹性体。

(4)较强的剪切敏感性和熔体强度可实现高挤出效率,提高产量。

(5)良好的流动性可改善填料分散效果,可提高制品熔接强度[1]。

3 POE工艺开发的难点

3.1乙烯与α-烯烃共聚的发展

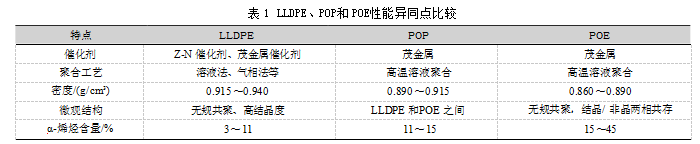

在茂金属催化剂工业化应用之前,乙烯/α-烯烃无规共聚物以线性低密度聚乙烯(LLDPE)为主,密度在0.915~0.935 g/cm3之间[1],由多活性中心的Ziegler-Natta(Z-N)催化剂制备,多采用气相或淤浆聚合工艺,很少采用溶液聚合。由于催化剂性能的限制,共聚物中α-烯烃单体插入量很低(一般<10%),且产品存在分子量分布宽等问题。虽然Z-N催化剂不断改进升级,LLDPE共聚α-烯烃的范围扩展至1-丁烯、1-己烯、1-辛烯,但仍然无法通过Z-N催化剂生产高共聚单体含量的乙烯/α-烯烃共聚物产品。特别是在传统的气相或淤浆聚合工艺中,随着共聚物中单体含量增加,聚合物发黏严重,聚合过程无法控制。

茂金属催化剂和溶液聚合工艺推动了POE生产工艺的发展。20世纪80年代中期,陶氏化学利用溶液聚合工艺,将LLDPE产品种类扩大至塑性体(polyolefin plastomer,POP),聚合物密度降低至0.890~0.915 g/cm3。在20世纪90年代初,茂金属催化剂的工业化应用,与Z-N催化剂不同,茂金属催化剂为单活性中心,其在乙烯溶液聚合中可以精确地调控聚合物链结构,获得分子量分布很窄、组成分布均匀的乙烯/α-烯烃共聚物。更重要的是,茂金属催化剂对α-烯烃的共聚能力要强于Z-N催化剂,可获得更高共单体含量的乙烯/α-烯烃无规共聚物,此时聚烯烃弹性体POE被开发出来。POE的密度通常小于0.890 g/cm3,一般在0.860~0.890 g/cm3之间,附加值远高于LLDPE。表1是LLDPE、POP和POE的性能异同点。

3.2 POE工艺开发的瓶颈

POE诞生近30年时间,工业化发展较慢,从产业和技术角度主要有3方面的瓶颈限制:(1)α-烯烃的供应不足,尤其是主流POE产品使用的1-辛烯的供应不足;(2)先进催化剂体系的研究滞后于国际先进水平;(3)缺少对POE生产必须的高温溶液聚合工艺的实践探索。聚合过程中的茂金属催化以及与之催化过程相适应的高温溶液聚合工艺则是实现α-烯烃高比例共聚的必要技术条件。

3.2.1α-烯烃的供应

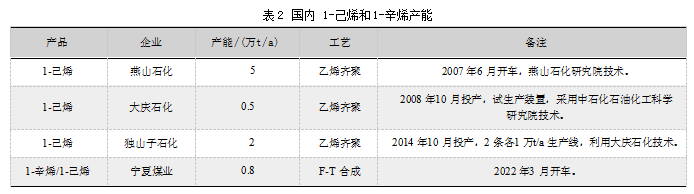

POE对α-烯烃的需求主要种类是C8。工业上乙烯选择性齐聚是α-烯烃生产的主要工艺路线。目前,国内1-丁烯供应相对充沛,1-辛烯工业化刚起步。预计到2025年,国内1-丁烯产能将达120万t/a。在1-己烯方面国内有少量产能,乙烯三聚法生产的1-己烯在纯度、产率等方面比较可靠,国外的技术主要是由Chevron Phillips公司开发,中国石化于2007年也实现工业化,为国内1-己烯产品的主要生产工艺,国产1-己烯全部用于PE生产。国内1-辛烯工业化生产长期处于空白,乙烯四聚工艺技术较先进,生产的1-辛烯产品含量达70%[3]。国内多家企业正在对乙烯四聚工艺进行研究开发。2022年3月宁煤8 000 t/aα-烯烃中试装置投产,如表2所示。

总体来看,国内在1-丁烯的供应方面既不存在技术问题,也不存在产能问题;在1-己烯方面不存在技术问题,但供应能力较小;在1-辛烯的工业化方面基本上处于空白状态。国内POE长期未发展起来,与C8资源相对短缺、相关企业难以基于1-辛烯进行产品开发和产业布局。

3.2.2催化剂的开发

催化剂是烯烃配位聚合技术的核心。乙烯/α-烯烃共聚物弹性体的工业生产用催化剂种类已拓展至单活性中心的茂金属催化剂和新型后茂金属催化剂。催化剂的耐热性、共聚活性、共聚单体插入能力、共聚物分子量大小及分布对催化剂的选择都具有重要影响,Z-N催化剂无法有效提高共聚单体的含量和控制分子量分布[1]。

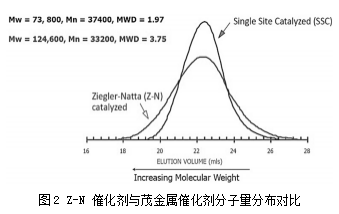

20世纪50年代,ZIEGLER率先利用TiCl4-AlEt3催化体系合成HDPE,随后NATTA将TiCl3-AlEt2Cl催化体系应用于等规立构聚丙烯的制备,从而开创了Z-N催化剂。DuPont公司最早开发了适用于溶液聚合的Z-N催化剂。该催化体系可以与乙烯生产C3-C12的α-烯烃共聚物,但密度只能做到0.915 g/cm3。20世纪90年代NOVA、DSM等公司针对DuPont溶液型Z-N体系催化剂进行了改进,乙烯单程转化率提升到90%,产品密度降低到0.905 g/cm3。整体而言,传统Z-N催化剂由于自身的多活性中心特点,每种活性中心都有不同的聚合动力学特征以及不同的立构选择性,得到的聚合物分子量分布和化学组成分布均较宽,共单体的插入能力有限,如图2所示。

20世纪80年代,Dow和Exxon公司开发了桥联半茂金属催化剂,桥联单茂金属催化剂热稳定性好,在高温下共聚性能优异,特别适合高温溶液法生产乙烯/α-烯烃无规共聚物弹性体POE。由于此类催化剂共聚性能好,产品具有长支链结构,大大提高了POE产品的熔体强度和加工流变性能。Dow公司STEVENS等又将此类催化剂称之为限定几何构型催化剂(constrained geometry catalyst,CGC)[3],可实现对聚合产物结构的精确调控。至今这类催化剂仍然是POE生产所使用的主要种类。国内万华化学、京博石化等多家单位也在进行催化剂的研究,目前还没有成熟的工业化产品。

4聚合工艺开发

高温溶液聚合是POE难以绕开的工艺路线选择。目前POE生产的主流工艺均采用了高温连续溶液法,究其原因主要有2个:(1)POE弹性体难以以粒状在流化床反应器或淤浆反应器中流动,实现非均相聚合;(2)POE低熔点,其结晶区的聚合产物容易被溶剂溶胀而结团、粘连,进而使聚合反应无法继续进行下去。国内石化企业曾尝试在现有的乙丙橡胶装置上进行POE生产,但乙丙橡胶多采用钒系催化剂,聚合温度只有约70℃,该催化剂不具备与1-己烯、1-辛烯烃等α-烯烃良好的共聚能力,改用共聚能力良好的催化剂,并在高温下进行聚合,装置压力会远远超过现有乙丙聚合反应器所能承受的能力,但此类尝试最终以失败告终。因此,POE聚合需要在聚合物熔点以上的温度进行均相溶液聚合。POE现有多种溶液聚合工艺。目前,知名的有陶氏化学的INSITE溶液法聚合工艺和Exxon公司的EXXPOL高压聚合工艺技术[4]。目前,国内也有多家单位在进行聚合工艺的研究,中试装置有的也陆续在建成,将会逐步放大生产。

5结语

POE聚烯烃弹性体是一种重要的新型高分子材料,具有良好的市场发展潜力。目前,世界上多家石化公司已经成功实现了POE的产业化。国内有关企业与高校也加大了POE生产工艺及催化剂的研发力度,国内多家石化公司已取得实质性进展,先后开发了自有催化剂,突破了关键原料1-辛烯的生产供应,建成了溶液聚合中试装置,并已经开始布局POE装置的工业化,但仍然需要在聚合反应动力学分析方面深入研究,以便持续推动装置产能的放大。同时,还需加强国内配套设备制造水平的同步提升,以便今后突破国外“卡脖子”技术,逐步实现POE新材料的国产化完全替代,不断增强国内聚烯烃产品的竞争力,实现新的经济增长点。

参考文献:

[1]谭捷.聚烯烃弹性体生产现状及发展前景[J].精细与专用化学品,2023,31(11):10-12,46.

[2]张瑞,王立娟.国内外POE市场分析及预测[J].合成树脂及塑料,2023,40(4):76-81.

[3]张少蒙.高端乙烯基聚烯烃材料及新型茂金属催化剂分子设计与合成[D].北京:北京化工大学,2022.

[4]魏浩,伊帆.聚烯烃弹性体(POE)的市场分析及国内外技术现状[J].山西化工,2019,39(1):66-67,79.