基于磁化处理技术的矿物加工方法优化研究论文

2025-05-19 16:54:57 来源: 作者:xuling

摘要:磁化处理技术作为矿物加工中的重要手段,通过对矿石进行磁性改变,实现对矿石的有效分选、提纯和浮选。文章针对基于磁化处理技术的矿物加工方法进行优化研究,探讨其在提高矿石品位、优化选矿效率以及减少环境污染等方面的应用和影响。

摘要:磁化处理技术作为矿物加工中的重要手段,通过对矿石进行磁性改变,实现对矿石的有效分选、提纯和浮选。文章针对基于磁化处理技术的矿物加工方法进行优化研究,探讨其在提高矿石品位、优化选矿效率以及减少环境污染等方面的应用和影响。同时还探讨了磁化处理技术在矿物加工中的关键概念和应用,包括其基本原理、工艺流程以及针对矿物加工方法的优化应用。此外,通过分析磁性矿物的分选与提纯、磁化浮选技术以及磁场辅助磨矿技术的应用等实例,展示了磁化处理技术在金属矿石和非金属矿物加工中的实际应用和优化效果。

关键词:磁化处理技术;矿物加工方法优化;环境保护;矿石冶炼

0引言

在矿物加工领域,磁化处理技术作为一种重要的加工手段,扮演着重要角色。随着矿石资源的逐渐枯竭和品位的下降,对矿物加工方法进行优化已成为研究的焦点之一。磁化处理技术以其在矿物分选、提纯和浮选等方面的独特优势备受关注。本研究旨在通过深入探究磁化处理技术在矿物加工中的应用,系统分析其优化效果和机制,为提高矿石加工的效率和品质提供科学依据。通过对磁化处理技术的深入研究,为矿物加工领域的技术创新和工程实践提供有益探索,为矿业生产的可持续发展作出贡献。

1磁化处理技术概述

1.1基本原理

磁化处理技术的基本原理是利用磁场对矿石中的磁性矿物进行改变,实现矿石的分离和提纯。在磁场的作用下,磁性矿物受到磁力线的影响,呈现出磁化行为,使其在磁场中受到向上或向下的磁力作用而移动。根据磁性矿物的磁化程度和磁场强度的不同,可以实现对矿石中磁性和非磁性矿物的有效分离。磁化处理技术基本原理中,磁化程度是关键参数之一,通常用磁化率来表示,其数值范围可以从几十到数百倍不等。而磁场强度则是另一个关键参数,其大小会直接影响到磁性矿物的磁化程度,一般通过单位面积上的磁感应强度(T)表示。此外,温度、矿物颗粒大小等因素也会影响磁化处理技术的效果[1]。

1.2工艺流程

磁化处理技术的工艺流程是一系列复杂的加工步骤,其主要包括矿石磁化、磁性矿物分选、非磁性矿物去除等关键环节。在矿石磁化阶段,矿石通过给定磁场强度和温度条件下的处理,使其中的磁性矿物发生磁化行为。根据不同矿石的特性,磁化的时间和温度可以有所调整,通常磁化时间可在数小时至数天之间,而磁化温度则可在室温至几百摄氏度之间变化。在磁性矿物分选阶段,矿石经过磁场作用后,根据磁化程度的不同,磁性矿物和非磁性矿物被分离。通过调节磁场强度和矿石流速等参数,可以实现对矿石中磁性矿物和非磁性矿物的有效分离,提高了矿石的品位和回收率。在非磁性矿物去除阶段,通过机械或化学方法将磁性矿物与非磁性矿物进一步分离,以提高磁性矿物的纯度。例如,可以通过重介质分离、浮选、重力分离等技术手段,将非磁性矿物从磁性矿物中去除,从而达到磁性矿物的提纯和分离[2]。

2磁化处理技术的矿物加工方法优化

2.1矿物的分选与提纯

磁性矿物的分选与提纯过程中,磁场强度是一个关键的操作参数。研究表明,在磁化处理技术中,适当的磁场强度能够显著提高磁性矿物的分选效率。一般而言,磁场强度的选择应根据矿石的具体情况和磁性矿物的性质来确定。例如,对于铁矿石,适宜的磁场强度通常在0.1~0.5 T。同时,磁化时间和温度也是影响分选效果的重要参数。实验表明,当磁化时间控制在6~8 min之间,磁化温度保持在80~120℃时,磁性矿物的磁化程度能够达到较高水平,有利于分选和提纯。在提纯过程中,磁选机的操作参数也至关重要。例如,磁选机的滚筒转速通常在100~500 r/min之间,进料浓度可控制在20%~40%之间,合理设置这些参数可以提高磁性矿物的吸附量和分选效率[3]。

2.2磁化浮选技术的应用

磁化浮选技术作为磁化处理技术的重要应用之一,在矿物加工方法优化中发挥着关键作用。该技术利用磁性矿物在磁场中的特性,通过浮选机械的作用,实现对磁性矿物和非磁性矿物的分离和提纯。在磁化浮选技术中,关键参数之一是磁场强度。适宜的磁场强度能够有效提高磁性矿物的吸附率和回收率。一般而言,磁场强度的选择应根据矿石的特性和磁性矿物的种类来确定,常用的磁场强度范围在0.1~0.5 T。浮选机械的操作参数也对磁化浮选技术的应用效果产生重要影响。例如,浮选机的搅拌速度、进料浓度和药剂用量等参数需要合理设置。实验数据显示,适当增加搅拌速度和进料浓度,能够提高矿石的分散度和浮选效率,从而提高磁性矿物的回收率。药剂用量的增加也能够提高浮选效果,但需注意过量使用可能导致药剂成本增加和环境污染问题[4]。

2.3磁场辅助磨矿技术的应用

磁场辅助磨矿技术作为磁化处理技术的重要应用之一,在矿物加工方法优化中具有显著的技术优势。该技术通过在磨矿过程中应用磁场,改善矿石磨矿效果,提高磨矿效率和细度,从而实现对矿石的高效分离和提纯。在磁场辅助磨矿技术中,关键参数之一是磁场强度。适宜的磁场强度能够有效提高磨矿效率和细度,从而降低磨矿能耗,提高矿石加工的经济性和环保性。磁场强度的选择应根据矿石的硬度和磨矿设备的特性来确定,常用的磁场强度范围在0.01~0.05 T。磁场辅助磨矿技术中磨矿介质的选择也是影响磨矿效果的重要因素。采用适宜的磨矿介质能够提高磨矿效率和细度,例如,陶瓷球和钢球是常用的磨矿介质,其尺寸、密度和形状等参数的选择需根据矿石的性质和磨矿要求来确定。在实际应用中,还需要考虑磨矿时间、磨矿介质的配比、磨矿设备的转速等操作参数。

3磁化处理技术的矿物加工方法优化案例

3.1案例情况

以某座铁矿石加工厂为例,工厂引进磁化处理技术在实际生产中。该铁矿石加工厂面临着矿石品位下降和生产成本上升的挑战,因此需要采取有效的技术手段进行优化。通过引入磁化处理技术,并对其进行定制化调整,加工厂实现了明显的效益提升。针对该矿石的特性,确定了适宜的磁场强度为0.3 T,并将磁化时间控制在6 h,磁化温度设定为100℃。运用磁选机进行磁性矿物的分离和提纯,设置了滚筒转速为200 r/min,进料浓度为30%。通过实际生产数据的监测和分析,采用磁化处理技术后,铁矿石的品位提高了10%,回收率提高了8%以上。同时,生产能耗也显著降低,每吨矿石的加工能耗下降了15%。这一优化方案不仅提高了加工厂的生产效率和产品品质,还有效降低了生产成本和环境污染。

3.2金属矿石的磁化处理及其加工方法优化

通过引入磁化处理技术并对加工方法进行优化,取得了显著的效果。首先对比了引入磁化处理技术前后的矿石品位、回收率和加工能耗等指标,结果如表1所示。

通过对比数据可以看出,在引入磁化处理技术并优化加工方法后,矿石品位提高了7%,回收率提高了10%,而加工能耗则降低了25 k·Wh/t。这些数据变化表明,金属矿石的磁化处理及其加工方法优化方案在提高产品品质、提高回收率、降低能耗方面取得了显著的成效。在实际操作中采用了适宜的磁场强度、磁化时间和磁化温度等参数,并运用磁选机进行磁性矿物的分离和提纯。同时,还优化了磨矿介质的选择和磨矿机械的操作参数,以提高磨矿效率和细度。这些措施的综合应用,有效改善了金属矿石加工过程中的关键环节,实现了加工方法的优化和矿石加工效率的提升[5]。

3.3非金属矿物的磁化处理及其加工方法优化

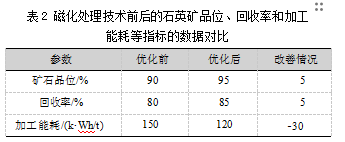

通过引入磁化处理技术并对加工方法进行优化,取得了显著的效果。表2是引入磁化处理技术前后的石英矿品位、回收率和加工能耗等指标的数据对比。

通过对比数据可以看出,在引入磁化处理技术并优化加工方法后,石英矿的品位提高了5%,回收率提高了5%,而加工能耗则降低了30 k·Wh/t。这些数据变化表明,非金属矿物的磁化处理及其加工方法优化方案在提高产品品质、提高回收率、降低能耗方面取得了显著的成效。

4结语

综上所述,基于磁化处理技术的矿物加工方法优化研究具有重要的理论和实践意义,将为矿业生产的可持续发展提供有力支撑,推动我国矿产资源的高效利用和绿色发展。

参考文献:

[1]王介良,曹钊,曹永丹,等.OBE理念下研究生课程“理论+案例+实践”耦合模式的教学方法探索:以矿物加工工程专业表面物理化学课程为例[J].科技风,2023(13):77-79.

[2]梁龙,彭耀丽,张文军.矿物加工工程专业基础课程《矿物岩石学与煤化学》教学方法的思考与实践[J].当代化工研究,2023(9):145-147.

[3]王海雷.矿物加工过程中的脱水设备与方法[J].冶金与材料,2023,43(2):93-95.

[4]卯松,沈智慧,李先海,等.基于新工科矿物加工研究方法的教学实践[J].电子技术,2022,51(7):210-211.

[5]黄小芬,李先海,卯松,等.基于专题实验的矿物加工研究方法教学实践[J].集成电路应用,2022,39(7):277-279.