粪便及垃圾渗滤液综合处理运行实践与分析

2019-11-04 09:48:10 来源: 作者:xuekanba

摘要:设计处理规模200吨,其中粪便100吨、渗滤液50吨、生活污水50吨。站内建设内容为固液分离、絮凝脱水、污水处理、纳滤反渗透及电絮凝工艺等。其出水达到北京市一级A排放标准,可直接排入天然水体。

关键词:粪便;垃圾渗滤液;纳滤-反渗透;MBR

一、处理工艺

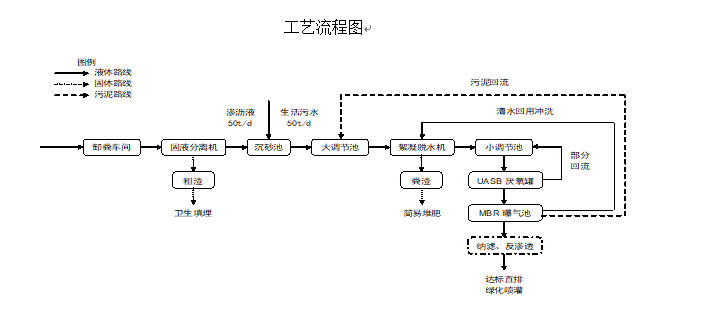

工艺流程图

图1 工艺流程图

二、运行分析

现结合粪便及渗滤液处理的实际运行经验及运行过程中出现的问题,进行简要分析。

(一)纳滤-反渗透工艺分析

纳滤-反渗透系统中经常出现纳滤膜组件堵塞,洗膜周期过于频繁的问题。分析垢污成分:将垢污放入水中,发现其不易溶于水。在水里垢污散开,有许多透明晶状物质;将垢污放入pH为2左右的酸中,经过多次摇晃,其全部溶解;将垢污烘干后,变成白色粉末状固体。因此,初步判定该垢污属于难溶弱酸性盐。能够被强酸置换成高溶解性盐和弱酸。可能导致膜被污堵的因素:

1.电絮凝出水

源自于浓缩池的浓水,盐浓度较高。电絮凝只能处理掉难降解的有机物质,对于盐类物质处理效果不明显。整个系统中浓水未外排,而是多次循环进入MBR系统继续处理。由此可以得出,最终会使NF-RO系统处理后的浓水盐浓度越来越高,从而导致溶解度较低的盐被析出。

2.粪便

粪便的盐浓度较高,采用4 ppm浓度的阻垢剂用于NF系统,导致膜组件产生大量盐垢。

3.膜出水SDI

MBR膜出水的平均孔径在0.4 um,三菱膜孔径不均一,仍有细小固体物质未被MBR膜组件截留。经测定,膜出水SDI在3—13范围内波动,NF原水箱的SDI与膜出水SDI相近。

4.运行时间

由于NF-RO系统一天的水处理量为56 t,运行时间约有15个小时,处理水量明显大于以往,因此结垢速度会比以往要快。

(二)MBR工艺分析

MBR膜组件膜间压差易升高,运行不稳定。采用的MBR膜组件初始运转时的吸引引起的初始压差为5kPa左右,设计要求当压差达到初始压差+15kPa的上限时膜组件就不能正常运行。可能导致膜间压差升高的因素:

1.油污污染

处理的污水中包括垃圾渗滤液、粪便和生活污水,处理的原水中可能含有动植物油或矿物油等成分,一般情况下,过滤膜上附有油脂成分时,油脂成分会广泛覆盖膜表面,从而导致堵塞微细孔,使膜间压差升高。

2.絮凝剂污染

在絮凝脱水工艺中会使用大量的絮凝剂,使用量过少会导致粪便絮凝状态差,粪便和污水不能够有效的分离;使用量过多会导致絮凝剂进入小调节池,从而进入到生化池中堵塞膜组件,使膜间压差升高。

3.污泥浓度

膜分离活性污泥法是用膜来进行固液分离, MLSS能够保持高浓度,通常MLSS浓度在3000mg/l~15000mg/l。MLSS浓度超过上限15000mg/l时,膜的压差有时会急剧上升;MLSS浓度低于3000mg/l下限时,膜的压差有时也会急剧上升。

4.活性污泥

用活性污泥法进行生物处理时,曝气温度宜控制在15~35度。温度过高或过低都会使膜的压差上升。活性污泥的状态恶劣使未有效处理的有机物会附着到膜表面,加快膜的压差上升。

(三)固液分离及絮凝脱水工艺

循环泵、喂料泵堵塞,导致絮凝脱水系统运行停产。

在实际运行过程中,经常出现絮凝脱水系统中循环泵不能循环粪液,喂料泵不上料的情况。若出现循环泵不能循环粪液,会导致大调节池的粪液不能够均质均量的得以处理,使系统营养供给不稳定,严重的还会导致喂料泵出现堵塞。若喂料泵出现堵塞,会导致絮凝反应桶向外喷溅粪液污染车间,并且使整个絮凝脱水系统不能够正常运行。以上故障经过维修发现,泵体被棉丝等杂物堵塞,使循环泵和喂料泵不能够给正常运行。

经过现场调研发现,大调节池出现棉丝等杂物是通过前端的固液分离系统进入大调节池。固液分离机内的筛网孔径是10mm,也就是10mm以下的杂物才能够通过,而能够堵塞泵体的棉丝理论上是不能通过筛网的。那大调节池内的杂物是通过哪里进入大调节池的呢?固液分离机分为两级,即:第一级是通过螺杆将粪便中的砖瓦、织物、塑料等大块的物料提取、脱水,使之与粪液分离;第二级处理是利用栅筐,使粪便中的其他大于10mm固体杂物从粪便中分离出,同一级分离物一起通过螺旋输送机装入集装箱中,并进一步进行无害化处理。而在第一级工艺环节中未安装有效的筛网,使织物等一些杂质可以通过此环节进入到大调节池。

三、结论及建议

(一)纳滤-反渗透工艺

1.测定膜出水各阳离子、阴离子浓度

根据离子类型和数量,选定阻垢剂的类型和添加量;根据进水SDI二次确定阻垢剂添加量,阻垢剂的量的控制至关重要。阻垢剂的加药量与原水水质、阻垢剂类型、水的PH值、温度等有关,当加药量过大,有的阻垢会在会在反渗透或纳滤膜中浓缩后污染膜元件,如果药量过小则难以防止难溶盐在膜元件表面结垢。实际应用中要根据厂家的阻垢剂使用说明向原水加适量的阻垢剂。

2.原水的预处理

在纳滤-渗透工艺中增设保安过滤器,更好的过滤大分子、胶体等污染物质;尽可能降低进入纳滤-反渗透系统的PH值,从而使进水的盐分溶解,防止结垢;严格控制电絮凝出水进入到系统中的量,尽可能减少不能够降解的盐分进入系统,电絮凝出水需要部分外运;进入到系统的水温需控制在15~30度范围内。

3.清洗膜组件

纳滤-反渗透系统在正常运行一段时间后,反渗透-纳滤膜元件会受到在给水中可能存在的悬浮物质或难溶物质的污染,污染物的去除可通过化学清洗和物理冲洗来实现。当发生流量、压力或水质有异常时要及时进行清洗,清洗的目的是清除在膜元件上的沉积物,恢复膜组件的工作效率。清洗的方法一般根据污染物的种类进行清洗,最常见的为碳酸钙垢、硫酸钙垢、金属氧化物垢、硅沉积物及有机或生物沉积物。清洗之前要确定具体污染物的类型,根据不同的污染物来选择具体的清洗方法。

(二)MBR工艺

1.严格控制进入MBR池中的原水条件

原水中最好不要含有过多油脂成分,当原水中含有动植物油超过50mg/l时,需要进行加压气浮法等预处理方法将含油量调整到50mg/l以下,再使用膜分离活性污泥法;从絮凝脱水机的脱离液出来未凝聚的絮凝剂同样会妨碍稳定运转,因此,不要投入过剩的絮凝剂,同时注意不要使脱水机的脱离液直接流入到MBR池中;在原水的供给上,要设置开孔1mm以下的微细孔格栅进行原水的预处理,避免微小的纤维状物质,如微小的纤维屑和毛发进入到膜池中。

2.培养良好状态的活性污泥

活性污泥浓度是膜分离法活性污泥法的重要指标,与通常的沉淀法不同MLSS能够保持高浓度,通常MLSS浓度宜控制在3000~15000mg/l范围内运转;活性污泥法进行生物处理,为了达到良好的处理效果,曝气池内的水温最好控制在15~35度范围内;活性污泥状态优劣的一项重要指标是沉淀率SV30,在测定时看活性污泥的上层澄清液是否处于浑浊状态,若上层澄清液浑浊时,活性污泥的状态不好,要及时进行调整。

3.过滤运转方法参数的设定

要根据厂家提供的膜组件使用说明书进行参数设定,参数设定通常包括过滤通量的设定、过滤泵的设定及间歇抽吸的设定。要严格执行参数设定的数值要求,避免导致因参数设定导致的压差上升。同时,膜间压差是进行膜的运转管理方面最重要的指标,要对压差变动的监视到位。

(三)固液分离及絮凝脱水工艺

在固液分离机第一级工艺环节中安装有效的格栅,避免织物等杂质通过此环节进入到大调节池,以免给絮凝脱水工艺中的设备造成堵塞;同时,固液分离及絮凝脱水设备要安装2台,一用一备,假如一台设备发生故障,能够启用备用设备,避免因设备故障造成粪便站停运停产的问题。

四、结语

膜分离法已经广泛应用于粪便消纳和垃圾渗滤液处理上,鉴于处理污染物的成分复杂性,建议在前期膜组件选型上要考虑周密,选择抗污染能力强、耐冲击负荷、适合当地场站需要的膜组件,如果膜组件前期设计选型正确,在以后的运行管理上会起到事半功倍的作用。