基于农业机械联轴器的静动态特性分析论文

2024-10-10 16:20:00 来源: 作者:liziwei

摘要:为研究农业机械联轴器的静动态特性分析,以SWC-BH型十字轴式万向联轴器为例,利用ABAQUS有限元分析软件深入探索了其静动态特性。通过模态分析、动力学分析和疲劳分析,全面评估了联轴器的应力分布、固有频率及疲劳寿命。结果表明,联轴器在关键部位如轴肩区域存在应力集中现象,但整体仍能满足工作场景的应力容限和疲劳要求。当轴径增加到15mm后,应力变化趋于平缓,提供了合理的直径选择方案。模态分析显示,联轴器的固有频率范围广泛,有助于避免共振。疲劳分析揭示了循环载荷对联轴器寿命的影响,最低寿命参数估计在0.53%至

摘要:为研究农业机械联轴器的静动态特性分析,以SWC-BH型十字轴式万向联轴器为例,利用ABAQUS有限元分析软件深入探索了其静动态特性。通过模态分析、动力学分析和疲劳分析,全面评估了联轴器的应力分布、固有频率及疲劳寿命。结果表明,联轴器在关键部位如轴肩区域存在应力集中现象,但整体仍能满足工作场景的应力容限和疲劳要求。当轴径增加到15mm后,应力变化趋于平缓,提供了合理的直径选择方案。模态分析显示,联轴器的固有频率范围广泛,有助于避免共振。疲劳分析揭示了循环载荷对联轴器寿命的影响,最低寿命参数估计在0.53%至4.74%之间。说明通过优化设计,改善了轴肩区域的应力分布,有效提升了联轴器在农业机械中的可靠性与耐用性。可为农业机械联轴器的设计优化和性能提升提供重要参考。

关键词:农业机械;联轴器;静动态特性分析

前言

在现代农业机械设计中,联轴器作为一种关键传动组件,其性能直接影响了整机的运行稳定性和作业效率。滚针轴承联轴器由于其优秀的耐磨性和稳定性,广泛应用于各类农机设备。然而,长期在高负载和复杂条件下工作,使得联轴器面临着严峻的扭矩传递和磨损挑战。为此,理解和分析联轴器的静动态特性变得尤为重要。本研究选取了SWC-BH型十字轴式万向联轴器,基于ABAQUS有限元软件,对其进行了全面的性能分析,包括模态分析、动力学分析和疲劳寿命预测,以期提供覆盖材料选择、结构优化和实际应用的全面性设计指导。

1联轴器的结构及参数分析

本研究以SWC-BH万向联轴器为研究对象。该联轴器由十字轴承、法兰叉头和焊尖三大部件组成,结构设计兼顾了稳定性和功能性。其中心采用方形轴设计,通过方轴与方孔的精密配合,增强了整体结构的稳定性。接头处采用焊补工艺,进一步提升了结构强度。联轴器的输出端与齿轮齿条传动系统相连,输入端则与变频电机相接,实现了精确的往复动作(如图1所示)。

这种设计不仅确保了动力传输的高效性,还提高了整体系统的可靠性。联轴器的各个部件都经过精心设计和优化,以适应农业机械中的苛刻工作环境,保证长期稳定运行。通过对联轴器静动态特性的深入分析,可为后续的性能优化和寿命预测提供重要依据。其主要参数见表1。

1.1十字联轴器物理特性模型及有限元建模

1.1.1十字联轴器物理特性模型

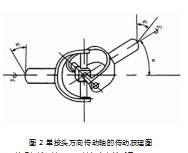

单向万向驱动轴的结构由输入端、输出端和十字轴三部分组成,输入轴和输出轴成一个夹角,这个夹角被称作是中间轴角(α)。轴距角的存在导致了齿轮齿数比的变化,主要体现在:在以角速率ω1匀速转动时,因轴距角α的作用,输出轴的旋转速度ω2将随着输入输入端位移φ1的变化而产生相应的变化,如图2所示。

按照机械设计原理,其相应角关系是:tanφ2=tanφ1/cosα(1)

对时间t进行求导,得到:

施加于输出轴的扭矩:

当φ1=90°和270°时,输出轴转矩达到最大值:

T2max=T1/cosα(4)

当φ1=0°和180°时,输出轴转矩达到最小值:

T2min=T1/cosα(5)

因其输入轴和输出轴处于两个不同的工作面,所以会出现附加的弯矩。这一弯矩的值依赖于输入轴旋转的角度和轴间的夹角α。此时,当φ1=90°和270°时输出轴转矩与输入轴上的附加弯矩M均达最大值。

M1=T1tanα(6)

当φ1=0°和180°时,附加弯矩M均达到最小值:

M2=T2sinα(7)

由于附加弯矩的作用,轴叉孔和十字轴轴颈处会产生的最大附加作用力F"。这种作用力的峰值是由轴扭矩引起的附加扭矩所决定的,因此:

F"1max=F1tanα(8)

输出轴叉上F"的最大值为:

F"2max=F1sinα(9)

1.1.2有限元建模

(1)受力原理

十字万向联轴器在工作时,其受力情况十分复杂。轴叉作用在十字轴上的负载为分布式负载,该负载沿轴线方向均匀地分配。万向联轴器的输入与输出通过轴承套,通过滚针轴承将两个作用力作用在十字形轴上。由于两个作用力均为相同而反向,导致了沿接触弧中央向两边呈倍数减少的分配负荷。

(2)建模设置

运行工况:电机的额定功率P=1.5kW,转速n=80 r/min,轴间角ax=110。

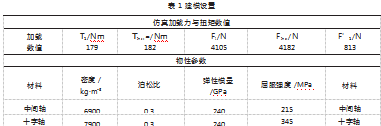

根据工况可以计算得到,如表1所示。

为模拟十字万向联轴器工作状态,在本次有限元分析中,根据受力原理和结构特点,设置了右端十字轴固定约束和左端十字轴力矩加载两个边界条件。并在ABAQUS中建立模型,划分13588个实体单元和7290个网格单元,全面覆盖结构。旨在确保对联轴器应力分布和变形的准确分析,为后续研究提供可靠基础。

2联轴器的静动态特性分析结果

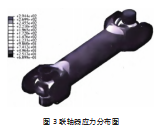

经后处理程序进行计算,得到了联轴器的应力分布。计算结果显示,十字联轴器最大应力为294MPa。在每个部件中,中部的最大压力是200Mpa,比屈服极限215Mpa低。结果表明,需要进一步对轴肩区域进行分析。其应力分布如图3所示。

2.1十字轴应力分析

在分析十字轴应力与直径关系时,研究发现当轴径增加时,十字轴的最大应力呈显著下降趋势。具体来说,在直径增至15mm之后,应力的变化幅度变得较为平缓,表明进一步增大直径对减少应力的效果有限。在各个测试直径中,除了直径为11mm的情况外,其余情况下的最大应力值均未超过十字轴的屈服极限,这表明大部分直径选择下十字轴的强度是可以得到保障的。综合考虑设计的可靠性与成本效益,选择15mm作为十字轴的最佳直径是一个合理的决定。在此直径下,应力云图显示应力集中在轴肩位置,但整体应力低于屈服极限,保障结构强度。

2.2联轴器模态分析

模态分析识别结构固有频率,可防止共振。在进行分析时,需重点关注前几阶模态,通常选取前六阶,用子空间迭代法计算固有频率,如表2所示。第一阶振型如图4所示。有频率为2146.59Hz,显示出在选择轴径为15mm时,联轴器的固有频率覆盖了一个宽广的范围,这有助于避免在常见的工作频率下发生共振。这样的频率分布意味着在正常运行的频率区间内,结构不太可能与外部激励的频率发生重合,从而减少共振风险。

![]()

2.3疲劳分析

疲劳是材料在重复应力下损伤累积导致裂纹和断裂的现象。农业机械联轴器长期循环载荷会导致结构损伤。ABAQUS软件可进行疲劳分析模拟,生成S-N曲线预测寿命。通过瞬态动力学分析验证模型,评估不对称状态下的安全系数。研究发现疲劳损伤主要受循环荷载影响,易在特定区域形成。最低寿命参数估计在0.53%至4.74%之间。采用综合模型分析和动态数据序列分析技术确保数据平稳性,为疲劳寿命预测提供可靠基础。

3结语

通过综合性的有限元分析,本研究揭示了农业机械联轴器在不同工作条件下的应力分布与动态特性。结果表明,十字轴肩部是应力集中区域,应在设计中予以特别关注。对于模态分析,找到了联轴器在高频率范围内的固有频率,确保避免了共振风险。同时,通过疲劳分析,预测了联轴器的疲劳寿命,并在此基础上进行了优化设计,进一步提升了其在农业机械中的应用可靠性。未来研究将进一步结合实际工况,持续优化联轴器的设计和材料选用,以提升农业机械的整体性能与使用寿命。

参考文献:

[1]丁刚.基于UG的车载式施药机械联轴器的仿真动画设计[J].农机化研究,2020,42(01):217-221.

[2]管永强,王建梅,宁可,等.鼓形齿式联轴器接触理论研究综述[J].机械传动,2023,47(09):170-176.

[3]杨伯仲.弹性柱销联轴器失效分析与日常检查维保要领[J].玻璃,2023,50(09):55-57+62.

[4]王君.立式电机液压泵的联轴器同轴度问题分析与改进[J].装备制造技术,2022(09):263-266.

[5]李厚超,王建梅,管永强,等.压力角对鼓形齿联轴器齿面承载性能的影响[J].重型机械,2023(06):74-79.