稀土电解熔盐渣焙烧浸出工艺分析论文

2024-05-20 11:52:16 来源: 作者:zhoudanni

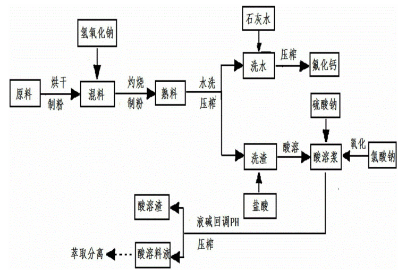

摘要:文章旨在探索一种稀土电解熔盐渣的高效处理工艺,通过焙烧浸出法回收稀土和锂资源。实验通过优化焙烧条件以及浸出工艺,实现了对稀土和锂的有效回收。在焙烧过程中,通过添加适量的硫酸铝和氧化钙作为助熔剂,有效降低稀土氧化物和锂盐的熔点,促进稀土元素的转化。经过焙烧处理后的熔盐渣,考察了不同的液固比、浸出时间和温度对稀土和锂浸出率的影响。本研究的创新点在于结合焙烧和酸浸工艺对稀土电解熔盐渣进行综合利用,不仅实现了稀土和锂的高效回收,也为熔盐渣的资源化处理提供了一种新的思路。

摘要:文章旨在探索一种稀土电解熔盐渣的高效处理工艺,通过焙烧浸出法回收稀土和锂资源。实验通过优化焙烧条件以及浸出工艺,实现了对稀土和锂的有效回收。在焙烧过程中,通过添加适量的硫酸铝和氧化钙作为助熔剂,有效降低稀土氧化物和锂盐的熔点,促进稀土元素的转化。经过焙烧处理后的熔盐渣,考察了不同的液固比、浸出时间和温度对稀土和锂浸出率的影响。本研究的创新点在于结合焙烧和酸浸工艺对稀土电解熔盐渣进行综合利用,不仅实现了稀土和锂的高效回收,也为熔盐渣的资源化处理提供了一种新的思路。

关键词:稀土回收,电解熔盐渣,物相分析

稀土元素因其独特的化学和物理性质,在现代工业和高科技领域中扮演着至关重要的角色。电解熔盐法作为提取稀土金属的重要技术之一,因其高效性和较低的能耗受到广泛关注。然而这一过程产生的副产品—稀土电解熔盐渣,含有丰富的稀土资源,其合理回收利用对于资源的可持续发展具有重要意义。稀土电解熔盐渣的焙烧浸出工艺,作为一种有效的资源回收方法,通过高温焙烧和后续的酸浸过程,能够有效地从熔盐渣中回收稀土元素,减少环境污染,提高资源的综合利用率。

1实验准备

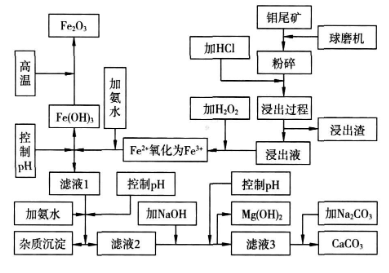

在稀土电解熔盐渣焙烧浸出工艺研究中,实验原料的选取是确保研究成功的关键步骤。本实验采用的原料为某稀土电解熔盐冶炼厂产出的稀土电解熔盐渣。为确保实验的准确性和可重复性,首先对熔盐渣进行了干燥处理,以除去其中的自由水分。随后通过球磨设备将渣料细化,以确保样品的均质性和反应的充分性。球磨后的渣料经过200目筛,获得粒径小于75μm的粉末状原料,以利于后续的焙烧和浸出反应。

对于稀土电解熔盐渣中的主要化学成分,采用了X为荧光光谱分析以确定其组成。然而,由于X为荧光光谱无法分析Li和C元素,因此采用了ICP分析矿渣中稀土和锂的含量,并使用氟离子选择电极法分析氟含量,以及硫碳分析法测定碳元素含量。根据分析结果,稀土电解熔盐渣中稀土含量(以氧化物计)为34.75%,以Nd、Pr、Gd为主,其含量(以氧化物计)分别占稀土总量的65.04%、16.46%、16.55%,其他稀土总含量低于2%。稀土电解熔盐渣中锂的含量占4.91%(以氧化物计),与锂云母的品位相当,具有较高的回收价值[1]。

2实验方法

在稀土电解熔盐渣的焙烧浸出工艺研究中,实验方法的科学性和合理性对于获得准确可靠的数据至关重要。以下是根据提供的信息编写的详细实验方法:

(1)实验开始于准确称取20g的稀土电解熔盐渣,并将其与预定比例的硫酸铝和氧化钙混合。这一步骤的目的是在焙烧过程中促进稀土元素的转化,提高稀土和锂的浸出率。混合物按照10:1的球料比与钢珠一同放入行星球磨机中,在400r/min的速度下球磨1h,以确保混合物的均匀性和提高反应活性[2]。

(2)球磨后的物料通过200目筛筛分,以获得细度适宜的粉末,然后倒入刚玉坩埚中进行焙烧。焙烧温度和时间的选择基于预先的实验设计,以确定最佳焙烧条件。焙烧完成后,将产物取出进行二次球磨和筛分,以便进行后续的成分、物相、形貌分析。

(3)取10g焙烧产物进行浸出实验,浸出实验在3mol/L的硫酸浓度下进行,设定液固比为10:1,浸出温度控制在90℃,浸出时间为4h,搅拌速度为300r/min。这些条件旨在模拟最佳的浸出环境,以最大限度地提取稀土和锂。浸出结束后,对浸出液进行成分分析,同时对浸出渣进行物相及形貌分析,从而评估不同焙烧温度、焙烧时间、硫酸铝和氧化钙添加量对稀土、锂浸出率的影响[3]。

3实验结果分析

3.1焙烧温度对浸出率的影响

在探究稀土电解熔盐渣焙烧浸出工艺中,焙烧温度对稀土及锂浸出率的影响是一个关键环节。根据提供的实验条件和结果可以科学合理地分析焙烧温度对浸出率的影响。在实验中首先准确称取20g稀土电解熔盐渣,并与31.25g硫酸铝、6.25g氧化钙混合。这种特定比例的混合物是为确保在焙烧过程中能有效地与稀土元素反应,从而提高其浸出率。实验选择的焙烧温度为600℃、750℃、825℃和900℃,焙烧时间统一控制在2h。

根据图1的实验结果,可以观察到随着焙烧温度的升高,稀土和锂的浸出率呈现出上升的趋势。特别是当焙烧温度达到900℃时,稀土和锂的浸出率分别达到了92.04%和96.69%。这一显著提升的原因在于,较高的焙烧温度有利于促进氟化稀土与氧化钙及硫酸铝之间的脱氟反应。同时,氟化锂与硫酸铝的反应生成了更易于酸浸的硫酸锂。

这些现象表明,焙烧过程中温度的提升有助于改变熔盐渣中稀土和锂的化学形态,使其更易于在后续的酸浸过程中被溶解。因此,在稀土电解熔盐渣的焙烧浸出工艺中,将焙烧温度确定为900℃是较为理想的选择,这个温度不仅能有效地提高稀土和锂的浸出率,同时也能保证热处理过程的经济性和操作的可行性[4]。

3.2焙烧时间对浸出率的影响

在稀土电解熔盐渣焙烧浸出工艺研究中,焙烧时间对于熔盐渣中稀土及锂的浸出率具有显著影响。在900℃的高温条件下,这种混合物的焙烧时间被设定为1~4h,以评估时间对浸出率的具体影响。根据图2实验结果,随着焙烧时间的延长,稀土和锂的浸出率呈现出先上升后下降的趋势。特别是在焙烧时间为2h时,稀土和锂的浸出率达到了最高,这表明适中的焙烧时间对于提高浸出率至关重要。

实验结果表明在900℃的高温条件下,2小时的焙烧时间是最优的,能够有效促进稀土和锂的最大化浸出。这一发现对于指导稀土电解熔盐渣的焙烧浸出工艺具有重要意义,不仅可以提高稀土和锂的回收效率,还能优化整个处理过程的经济性和环境友好性。通过精细控制焙烧时间,可以在确保高浸出率的同时,避免过度焙烧引起的资源浪费和能耗增加。

3.3氧化钙添加量对浸出率的影响

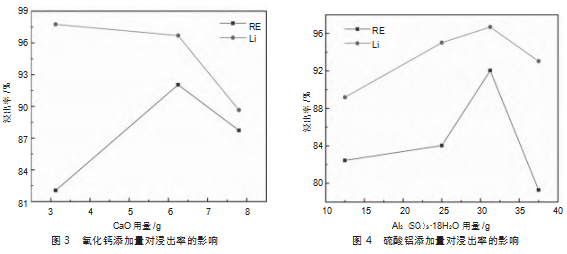

在稀土电解熔盐渣焙烧浸出工艺中,氧化钙的添加量对稀土及锂的浸出率具有显著影响。通过设定特定的实验条件—20g稀土电解熔盐渣、31.25g硫酸铝、焙烧温度900℃以及焙烧时间为2h—并变化氧化钙添加量(3.125g、6.25g、7.8g)。

图3实验结果揭示了随着氧化钙添加量的增加,稀土浸出率首先上升至一个峰值,随后开始下降。当氧化钙添加量达到6.25g时,稀土的浸出率达到最大,这一现象可以通过化学反应机理加以解释。氧化钙(CaO)与稀土氟化物(REF)反应,生成稀土氧化物(REO)和氟化钙(CaF2)。氟化钙进一步与硫酸铝反应,生成氟铝酸(AlF3)和氟铝络合物,这些反应均有助于促进稀土和氟的有效浸出[5]。

当氧化钙添加量增加到7.8g时,其与硫酸铝的接触机会增多,从而增强了两者之间的反应,这导致了可用于与稀土氟化物(REF)反应的氧化钙量减少,因此稀土的浸出率开始下降。同时,氧化钙的增加也意味着消耗更多的硫酸铝,减少了与氟化锂(LiF)反应生成硫酸锂(Li2SO4)的机会,从而不利于锂的浸出,导致锂浸出率随氧化钙添加量的增加而下降。根据实验结果和反应机理的分析,确定氧化钙的最佳添加量为6.25g。

3.4硫酸铝添加量对浸出率的影响

在稀土电解熔盐渣焙烧浸出工艺研究中,硫酸铝的添加量对稀土及锂的浸出率具有决定性影响。实验在固定的条件下进行—使用20g稀土电解熔盐渣、6.25g氧化钙、焙烧温度900℃以及焙烧时间为2h,并通过改变硫酸铝的添加量(分别为12.50g、25.00g、31.25g、37.50g)来探索其对稀土和锂浸出率的影响。

实验结果如图4,随着硫酸铝添加量的增加,稀土和锂的浸出率均经历了先上升后下降的过程。这一现象的原因可以从化学反应机理中找到解释。硫酸铝增加时,它与氟化钙(CaF2)反应产生氟铝酸(AlF3)和氟铝络合物,这促进了稀土氟化物(REF)与氧化钙(CaO)的反应向生成稀土氧化物(REO)的方向进行,从而提高了稀土的浸出率。同理,随着硫酸铝量的增加,也有助于氟化锂(LiF)与硫酸铝反应,生成硫酸锂(Li2SO4),进一步提升了锂的浸出率。

然而,当硫酸铝的添加量超过31.25g后,稀土和锂的浸出率均呈现下降趋势。这是因为过多的硫酸铝增加了与氧化钙的接触机会,导致两者之间的反应增多。这种增加的反应机会减少了氧化钙可用于与稀土氟化物反应的量,从而降低了稀土的浸出率。同时,氧化钙与硫酸铝的增加反应机会也减少了可用于与氟化锂反应的硫酸铝量,进而导致锂的浸出率降低。

因此,实验数据和反应机理分析表明,硫酸铝的最佳添加量为31.25g。在这一最佳添加量下,既能最大化稀土的浸出率,又能在一定程度上提高锂的浸出效率,实现了稀土和锂的有效回收。

4结论

在稀土电解熔盐渣焙烧浸出工艺的研究中,通过细致的实验探索了硫酸铝添加量对稀土及锂浸出率的影响。通过对比不同硫酸铝添加量下的稀土和锂浸出率,发现稀土和锂的浸出率随着硫酸铝添加量的增加呈现出先上升后下降的趋势,其中31.25g为最佳添加量。此现象的科学原理在于硫酸铝与熔盐渣中的氟化物反应生成的化学物质有利于稀土和锂的浸出。

参考文献:

[1]刘庆生,李威,肖浩,等.稀土熔盐渣钙化焙烧酸浸及动力学研究[J/OL].中国稀土学报,1-13[2024-03-05].http://kns.cnki.net/kcms/detail/11.2365.TG.20230414.1555.006.html.

[2]佟志芳,温皓,胡晓飞.稀土电解熔盐渣焙烧产物酸浸提取稀土、锂和氟[J].有色金属科学与工程,2022,13(4):141-147.

[3]温皓.稀土电解熔盐渣中稀土和锂的提取及锂资源化研究[D].赣州:江西理工大学,2022.

[4]刘芳,张晓伟,王明玉,等.稀土精矿焙烧过程中氯化铝对氟逸出的影响[J].有色金属(冶炼部分),2022(2):54-59.

[5]黎永康,梁勇,邵龙彬,等.氢氧化钠焙烧法提取稀土电解渣中稀土的工艺研究[J].稀有金属与硬质合金,2018,46(1):5-9.