钻冲机床冲裁加工模具设计中的结构优化与性能提升论文

2024-05-18 15:25:13 来源: 作者:xuling

摘要:文章致力于提升钻冲机床用冲裁加工模具的性能,运用因素分析和目标导向策略,进行结构优化设计改进,重点在于冲头的设计创新。首先,详细阐述了冲裁加工模具运作机理及钻冲机床的基本构造。随后,深入探讨冲裁模具使用中的痛点,进行要因分析确认,提出针对性设计优化思路方法,明确实现路径。

摘要:文章致力于提升钻冲机床用冲裁加工模具的性能,运用因素分析和目标导向策略,进行结构优化设计改进,重点在于冲头的设计创新。首先,详细阐述了冲裁加工模具运作机理及钻冲机床的基本构造。随后,深入探讨冲裁模具使用中的痛点,进行要因分析确认,提出针对性设计优化思路方法,明确实现路径。通过研究,拟定了冲压模具设计改进方案,并对其影响进行了探讨,对改进实施效果及积极影响进行了认定。文章的研究结果为钻冲机床在冲裁加工模具领域的设计与应用带来了实质性的有益改进,为制造业提供了卓越且精准的金属加工策略。

关键词:冲裁加工,钻冲机床,结构优化,冲头设计

1研究背景及意义

近年来,机械制造产业迅速向专机专用化发展。在工程机械刀板加工中,钻冲机床作为刀板孔型加工专用机占据着至关重要的工序地位。在精益化制造逐步推向高潮的今天,成本优化成为生存的关键因素,而立足于技术的优化才是必由之路。冲裁加工模具(下同冲头凹模)的优化设计能显著提高其使用寿命,从而降低成本,因此深度探究和优化设计冲裁加工模具显得尤为重要。文章专注于钻冲机床用冲裁加工模具结构优化与性能增进,以满足降低制造成本的需求。通过剖析冲裁加工机床基本结构以及钻冲模具的结构特点,旨在实质性提升冲孔模具性能,为工程机械刀板类产品提供高效可靠的金属加工方案[1]。

2钻冲机床用冲裁加工模具的基本结构

2.1冲裁加工模具的工作原理

冲裁模具的加工主要依赖于错位、凹凸等模具结构的相对移动,在工件准确的位置产生金属拉伸,经过滑移断裂,实现孔型加工。常见冲裁加工步骤多由液压缸或摇臂摆锤机构提供强力的直线运动以实现裁切。在这一过程中,冲头凹模组件扮演着举足轻重的角色,当冲头下移时,冲头凹模与工件上下表面紧密吻合,剪切力由冲头向下传导,与凹模刃口间隙产生剪切力,从而实现材料的剥离。

冲裁加工中,冲头凹模设计及形状对加工效果关系密切,刀口形态与布局直接影响工件切割形状及加工精度。鉴于刀板工件需求的多样性,冲头凹模设计须具备较强的适应性,能够满足各种规格工件的打孔要求。此外,在构思冲头设计时,务必全面兼顾工件材料的特性与厚度,以确保高效处理的同时,保障孔型品质优良。

底座模具与固定体系的稳固性对冲裁加工的精确度和一致性至关重要。底座确保模具凹模定位稳定精准,上方冲头导杆定向套则约束冲头的运动路径精确,以保证机床冲头凹模间隙受控,四边均匀受力。

2.2钻冲机床的结构特点

工程机械刀板冲裁加工过程采用独具特色的钻冲一体机床,融合了钻削与冲切工序,在一次装夹过程中,板类工件即可完成钻孔与冲孔两大步骤,满足各类孔洞的搭配需求,从而提升工作效率[2]。

首先,钻冲机床采用了广泛应用的高刚性机床主体结构设计,使其在高速运动和高强度作业中能够保持整机平稳。其次,机床送料装置以及机床床身传动机构具备高速运动和精准定位的能力,机床主轴的伺服驱动和丝杠导轨系统联动补偿,保障了钻孔和冲裁轴心机械误差消除,从而实现了高速且准确的冲剪操作,冲裁加工成品品质的决胜因素在于定位精度,而钻冲机床依托合理的补偿控制与稳定的机身结构,成功实现了高效高质的生产要求。

2.3结构改进的必要性

绿色生产和减碳降碳是实现人类可持续发展的必由之路,经济绿色的生产需求不断提高对冲裁模具长寿命和高品质要求,同时在市场趋冷的情形下,工程机械主机厂对刀板加工精度品质要求不断提升,同时在市场多样化需求下对应刀板规格和材质变化更加多样。在这一背景下,关键部件冲头在冲裁加工环节的重要性促使必须不断调整和优化其结构,以满足更高品质、更加多元的生产需求。同时,冲头凹模等模具耗材是机械加工中类似刀具的生产性成本消耗,提升冲头凹模性能,降低该费用消耗也能极大提升利润空间,实现精益生产。

3冲裁模具的现状及优化思路

3.1现状

(1)使用寿命较短。冲头冲裁加工后,冲头刃部出现粘连磨损或者开裂崩口,造成冲裁出孔型边部出现下拉毛刺,且抛丸工序无法去除,影响产品下表面质量。

(2)冲头磨损不均匀。冲头使用后在冲头截面上可明显观察到四角存在应力集中冲击造成的形变纹路,主要是先期与加工锥形圆孔内台面在冲裁时,四角冲裁余量大且最先接触,冲孔力集中在四角冲击,加速四角疲劳磨损。

(3)凹模破损。冲裁过程中冲切力下传导,由凹模承载对工件的支撑,当冲裁切力在径向分力大时,会对凹模本体形成冲击载荷,加速其失效。

(4)冲头崩断。冲头安装在冲头导杆上,随液压缸升降,配合凹模裁切。行程受液压控制,在保障覆盖全部规格厚度工件情况下,冲头入模深度需要合理,否则易出现冲不通或者冲切过量造成拔模横切力,增加崩断风险。

(5)冲头安装失误造成导杆损伤或冲头偏转。冲头和导杆均有键槽,通过键连接约束角度,在安装过程中,键因歪斜或者翻转造成角度偏移损伤冲头凹模以及冲头导杆键槽,造成不可逆损伤,增加设备维保成本。

3.2设计优化思路

3.2.1冲头材料的选择与特性分析

冲头材料的选择与特性分析是决定冲头性能的关键因素。首先,为了刀板产品性能具备显著优势,生产原材料选用南钢NM系列高强钢板,强度硬度韧度大,加工难度高。对比Cr12MoV和DC53两种常见的冲头材料,选择DC53作为新设计的冲头凹模材料。DC53材料的优势在于其材质成分中含有较高的碳、铬和钼,不仅硬度高,而且含有的钼可以增强其强度和耐磨性,在高负荷和高速切削的工作条件下仍能表现出色。特别是在冲裁加工中,冲头需要承受频繁的冲击和摩擦,因此优越的耐磨性成为冲头材料选择的重要考量。DC53的材质成分和特性使其成为冲头设计的理想选择,能够在实际工况中确保冲头的稳定性和持久性。

相比之下,Cr12MoV虽然含有较高的碳和铬,但由于含有的钼较少,其硬度和耐磨性略低。这一特性分析为冲头材料的选择提供了科学依据,确保冲头在实际应用中具有优越的性能。

冲头材料选择与特性分析对于整体冲裁加工的效率和质量具备基础先决性。优化材料选择不仅可以提高冲头的使用寿命,降低维护成本,还有助于保持冲头在不同工况下的稳定性,这对于提高整体生产效率和降低生产成本具有积极的影响[3]。

3.2.2冲头刃口的形状调整

通过采用仿形锥度弧刃口,将冲头切口设计成更贴合UV钻加工出的锥面,实现方口接触为线接触,这一改动降低了四角点冲击对冲头局部结构的磨损,有效提升了刃口的使用寿命。在实际应用中对于降低维护成本和提高冲头耐用性具有显著的效果。仿形锥度同时增加了冲头刃口径向截面的锥面角度。通过轴向增加锥度,径向截面上可看到直角刃口变为钝角刃口,有效降低刃口的应力集中,提高刃口的耐磨性。锥度的增加有助于分散冲击力,减轻刃口所受的冲击负荷,从而延长了刃口的寿命。(如图1)这一优化原理在高频冲击和重负荷的工况下尤为重要,为冲头设计提供了更加稳定和耐用的解决方案。

3.2.3调整冲头凹模间隙

通过调整冲头凹模间隙,优化冲裁过程工件材料滑移横向距离,以降低凹模在作业过程中所受冲击力,降低凹模的开裂损坏风险。经过梳理产品线图纸,对各规格孔型基孔规格及冲裁余量,按工件材质类型的力学性能特点,选择合适的间隙控制区间。见表1。

3.2.4冲头行程动作改进

通过优化冲头的整体尺寸形状和结构,匹配机床行程100mm的尺寸,保证冲头凹模入模深度在2mm,减小入模量以应对冲孔后拔模对冲头端部的横切力,提高冲头的稳定性和适应性,减少崩断造成模具异常耗费,使其更好地适应生产需求。

3.2.5改进原设计键槽配键的设计

在冲头改进时,对原设计键槽配键的设计进行改进,使用直接加工一体突起,在不增加工序的情况下,消除活动键在安装过程中翻转滑脱等风险,杜绝冲头导杆和工件产生关联损伤的隐患。

3.3结构改进对性能的影响

结构改进在冲裁加工中对性能的影响是多方面而深刻的。首先,对冲头设计的结构优化原理的实际应用,如仿形弧度锥刃口和锥面的增加,直接影响了冲头与工件的接触面力学关系,这样的优化不仅降低了点冲击对冲头结构的磨损,还显著提升了刃口的使用寿命,显著减少冲头的损耗。

其次,对冲头材料的选择与特性分析的结构改进,如采用高性能的DC53材料,对冲头的性能提升起到了至关重要的作用。DC53材料的高硬度和耐磨性使得冲头能够在高速切削和重负荷工作条件下表现更为出色,有效提高了冲头的耐用性。

在结构改进中,特别是对冲头整体结构的优化,如改进装配结构,减少了在生产换型过程中可能出现的安装错误和角度偏差,实现更为可靠的冲头安装,这种结构改进在提高生产效率、降低操作风险方面发挥着关键的作用。

4冲头设计的实际改进

4.1冲头设计的实施过程

执行冲头设计环节是一项全方位且严谨细致的任务,实施设计的关键步骤分为以下几个方面。首先,产品图纸必须进行全面审视,对工件加工需求分析也需要充分展开。根据调研结果,关键参数的初始配置包括冲头形状、刃口曲率以及凹模间距等。采用CAD(计算机辅助设计)技术,进行模拟和绘图,以确保设计的精准性和合理性。结合前期优化的结构理念和材料选取特点,确保冲头在实际运用中能够充分展现其效能。初步设计核实后,冲头凹模的制造与试验工作将得以展开。通过实测,获取冲头凹模在各种工况下的性能参数,全面考量其在耐磨性和孔型质量等方面的效果[4]。

4.2模具性能的实际提升效果

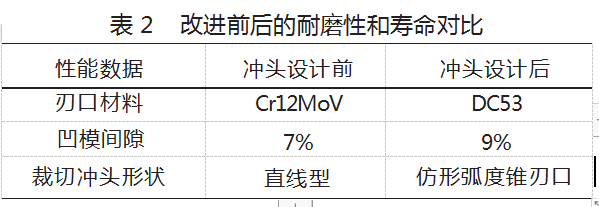

在实际应用中,比较了改进后的冲头与之前设计的性能数据,着重考察耐磨性和寿命方面的提升。案例描述如表2。

耐磨性提升:在相同的冲裁工况下,改进后的冲头材料(DC53)表现出更高的耐磨性。实物现场实际测试数据显示,改进后的冲头在冲裁一定数量的工件后仍能保持较好的切割效果,而且刃口磨损较小,寿命得到延长。

间隙优化效果:适度提升凹模间隙到9%的优化设计,使冲裁时的刃口与工件横向空间加大,增大了冲裁金属滑移余量,并保障过程中的支撑性无过量减少,在杜绝冲裁毛刺等质量问题同时减少冲头凹模磨损。

这一案例充分展示了冲头设计改进在模具性能上的积极影响,为冲裁加工技术的进步提供了有力支持。

4.3冲头改进设计对加工效率的影响

冲头设计对冲裁加工效率有着直接而深远的影响。以上结构改进在提高耐磨性的同时,降低了换刀和维护的频率,直接促进了加工效率的提升。冲头凹模改进前后因寿命提升降低的换模次数等,3个月生产数据跟踪发现,整体作业效率提升23.7%,改进实现预期效果,成绩显著[5]。

5结束语

通过对钻冲机床冲裁加工模具设计优化的深入探究,研究了冲裁加工运作机理与钻冲机床构造特性,对冲头设计结构进行了优化剖析,并在材料选取及特性剖析方面进行探索研究,使冲头的性能与耐用性都得到了提升。这一研究为冲裁加工技术的发展提供了理论支持和实践参考,为制造业高效生产与质量提升提供了坚实保障。

参考文献

[1]王丽.不锈钢薄板高密度小孔冲压加工及模具优化设计策略分析[J].科技创新与应用,2019(5):78-79.

[2]马腾.凹形刃口凸模对微冲裁过程的影响研究[D].大连:大连理工大学,2022.

[3]黄家强.冷冲压级进冲裁模具结构的优化设计[J].装备制造技术,2020(6):188-190+196.

[4]孙高平,卞正其.多孔模具在EP伺服转塔冲床上的应用[J].锻压装备与制造技术,2023,58(6):102-105.

[5]张鹏.高速冲床液压系统中蓄能器对压力变化的影响研究[J].山西冶金,2023,46(8):127-129+158.