重油加氢螺纹锁紧环换热器应用及运维策略论文

2024-05-18 15:06:01 来源: 作者:xuling

摘要:高压换热器是重油加氢裂化装置的核心设备之一,以螺纹锁紧环高压换热器应用最广。直径在φ1 600 mm以上者即为大口径高压换热器,该类换热器在国内部分炼油装置中出现过内漏情况。发生原因主要为内件和壳体膨胀差不同导致的,需要通过升级垫片和做好检修控制保证高压螺纹锁紧环换热器不发生内漏。

摘要:高压换热器是重油加氢裂化装置的核心设备之一,以螺纹锁紧环高压换热器应用最广。直径在φ1 600 mm以上者即为大口径高压换热器,该类换热器在国内部分炼油装置中出现过内漏情况。发生原因主要为内件和壳体膨胀差不同导致的,需要通过升级垫片和做好检修控制保证高压螺纹锁紧环换热器不发生内漏。

关键词:高压换热器,重油加氢,螺纹锁紧环换热器

Application and Operation and Maintenance Strategy of Heavy Oil Hydrogenation Thread Locking Ring Heat Exchanger

PAN Zhaohe

(Hengli Petrochemical(DALIAN)Refinery Co.,Ltd.,Dalian 116319,China)

Abstract:The high pressure heat exchanger is one of the core equipment of the heavy oil hydrocracking unit,and the screw lock ring high pressure heat exchanger is the most widely used in this unit.The diameter aboveφ1 600 mm is a large diameter high-pressure heat exchanger,which has experienced internal leakage in some domestic oil refining units.The reason is mainly caused by the difference between the expansion of the inner part and the shell.It is necessary to upgrade the gasket and do a good job in maintenance control to ensure that the high pressure thread locking ring heat exchanger does not have internal leakage.

Keywords:high pressure heat exchanger;hydrogenation of heavy oil;screw locking ring heat exchanger;expansion difference;bimetal self-sealing wave tooth composite pad;moment control

1加氢装置大直径高压换热器应用

加氢裂化是指石油馏分在化学反应中的加工过程,不同的公司加氢裂化技术各有不同,但运行原理基本一致。反应器加氢后的油品,跟原料换热,达到热量回收的目的。进行换热的设备就是高压换热器,这是加氢装置中除了反应器外,是工况较为恶劣的装置之一。重油加氢高压换热器承受着从常温到400℃的温差、常压到20 MPa的压差范围变化,换热器的可靠性选择非常关键。

对柴油加氢等轻油加氢处理装置,绕管换热器是首选,换热面积大、效率高、节省设备和空间。但对于蜡油加氢、渣油加氢等重油加氢,介质存在易凝堵特点,绕管式无法满足使用需求。可拆卸抽芯清理、管束管板具有热补偿结构的换热器是重油加氢装置的首选,符合此结构的管束为U型管式换热器。U型管换热器可以实现应用在8角垫换热器中,但是如此大口径的换热器,8角垫无法实现密封,易发生泄漏。Ω环式换热器虽然能改善管板密封面结构,但是Ω环式换热器的两个半环,对结构焊接的要求非常高,生产装置后期运维难度大。而隔膜密封换热器结构和螺纹锁紧环换热器类似,只是取消了螺纹头结构,更换为隔膜密封结构。但是隔膜密封盘与换热器壳体使用角焊缝形式,再用外头盖进行压紧,这就导致了在压力较高、温度波动大的场合,外头盖大法兰的紧固不均匀,易造成角焊缝开裂,极易发生外漏。所以,隔膜密封盘更适合应用于低压差、低温差、装置波动小的装置使用。综合以上各类因素考虑,螺纹锁紧环换热器是重油加氢装置的不二选择。

螺纹紧锁环换热器采用内置管板模式,内件结构较多,通过分合环、定位环、分程箱进行扭矩传递,来密封管板垫片,实现管程和壳程的密封。管程的外密封通过紧固外圈螺栓、外圈顶销、外圈压环传递扭矩实现紧固效果。正常状态下螺纹锁紧环在高压环境下运行,内圈和外圈的压紧螺栓在换热器出现内漏和外漏的时候可以进行紧固,达到消除泄漏的目的。相较于大法兰换热器,螺栓尺寸更小,设备规格尺寸也大幅度降低,也降低了材料费用,在重油加氢装置中优势明显。

2大直径高压换热器普遍存在的内漏问题

随着国家的石油战略不断推进,越来越多的一体化炼油装置项目建设、开工运行,促使炼油装置设备向着大型化发展。一般超过φ1 600 mm即被定义为大直径高压换热器,目前,国内的螺纹锁紧环换热器直径最大能够做到φ1 800 mm。但是如此大口径的螺纹锁紧环换热器,在国内部分炼厂却出现有内漏情况。

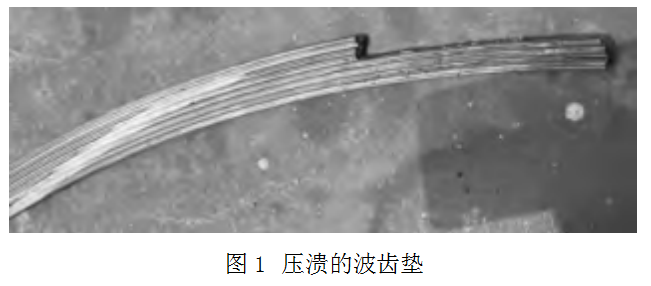

浙江某公司蜡油加氢裂化装置,在开工初期发现反应进料/反应流出物螺纹锁紧环换热器存在内漏现象。换热器管程介质为反应进料,换热器直径φ1 800 mm,管板最大设计压差:3.90 MPa,内垫片选择为波齿复合垫。进出口温度为254/368℃,设计压力17.02 MPa。壳程介质为反应流出物进出口温度为:429/346℃,15.17 MPa。内漏后按照换热器厂家建议对内圈螺栓进行紧固,但是无效果。第二年停工进行检修处理,发现波齿垫片已经压溃失效,如图1所示,骨架上石墨已经冲散,遂重新更换波齿垫片,但是再次开工后仍旧发生内漏。

3内漏原因分析

内漏的部位已经排除管束、管口,确认是管板和壳程间的垫片失效所导致。螺纹锁紧环换热器出厂前需要进行水压试验,水压试验压力按照管板设计最大压差的1.25~2.50。倍进行打压,检查水压的静压降及现场漏点,对管口焊缝和垫片进行验证。但是出厂前的水压试验和现场实际运行工况是不同的,运行工况经历常温~430℃的温度变化,反应流出物/原料的高压换热器的管壳程运行压差在2~3 MPa左右,介质为油品和氢气的混合两相流。当发生内漏后,在如此高压差下两相流介质在垫片密封面位置的流速非常高,迅速将波齿垫包敷的石墨层冲散。当运行装置发现换热器出现内漏后,生产单位再对内圈螺栓进行紧固,此时泄漏位置的波齿垫可能仅剩骨架,即使紧固再也无法达到密封效果,而过大的紧固力矩,最终将波齿垫的骨架压溃,导致内漏量更大。通过以上分析,影响高压换热器内漏的主要原因就是过大的温度变化。

3.1出厂前管箱内管板侧密封面的不平度超标

自2016年开始,国内才能制作φ1 800 mm的螺纹锁紧环换热器,成熟业绩偏少。大口径的螺纹锁紧环最大的制作难点在如何降低管板侧密封面的不平度。因为管箱筒体内壁需要堆焊,在管板密封面位置和螺纹位置都会预留加工余量,在焊后热处理后用镗床对管箱筒体的螺纹和管板密封面进行精修。由于管箱密封面距离管箱端部位置距离较远,导致镗床的作业精度无法保证,需要定制工装。出厂验收要对密封面进行最终检查,如果水压试验过不去,务必要对密封面进行再次精修,直到合格方可出厂。

3.2轴向热膨胀变化

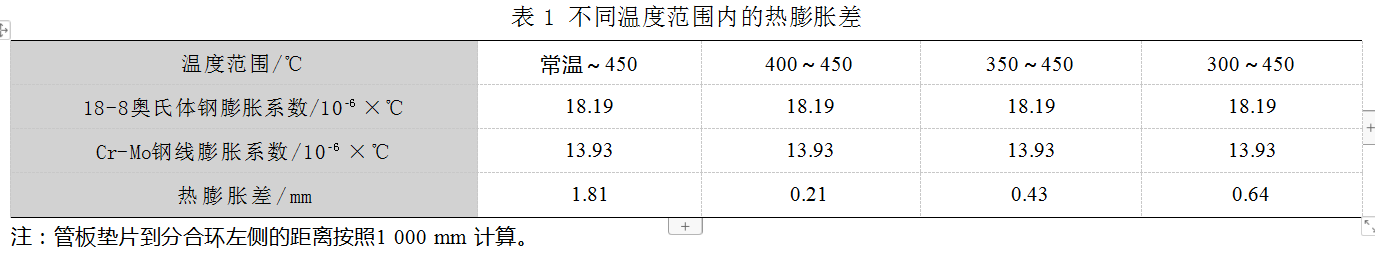

换热器的壳体材质选择12Cr2Mo1材质,内件基本上以321材质为主。奥氏体不锈钢的热膨胀系数远超铬钼钢,具体参数如表1所示[1]。所以,管程内件的轴向膨胀量大于壳体的膨胀量,膨胀量的作用力将作用到垫片上,使垫片承受更大的载荷。φ1 800 mm的高压换热器,管板至压环之间的长度约1 500 mm,根据表1显示,450℃以下内件和壳体的热膨胀系数差值将达到2.6 mm。膨胀差一部分被内件的形变吸收,另一部分作用到管板两侧的垫片上。当出现温度波动,内件呈现收缩趋势,垫片承受的表面压力发生降低。所以若出现大幅度、多次的温度变化,垫片回弹性就会不足,导致换热器发生内漏。

3.3内件变形大

管板和壳体连接位置垫片主要通过内部螺栓紧固,通过分合环和定位环、分程箱进行力矩传递到管箱/壳体垫片,当换热器直径越大,在升降温过程中内件径向形变量就越大。在紧固内部螺栓过程中,如果力矩紧固不均匀,也会造成垫片的受力不均匀,部分位置未达到最小压紧力,发生垫片内漏。另一方面是当运行工况严重的温度变化,如反应器飞温导致紧急泄压,也会导致管板等内件热膨胀不均匀,垫片在升降温过程中承受了径向的剪切应力,损伤垫片的石墨层,发生内漏。综上所述,大口径的高压换热器,当发生内漏后,会对波齿复合垫造成不可修复性伤害。

4内漏检修策略

4.1升级垫片

高压换热器的径向尺寸越大,内件和筒体的膨胀差越大,越容易发生内漏,所以对于大口径螺纹锁紧环换热器运行的关键是解决吸收内件和壳体的热膨胀差。部分设计院推荐降低内件刚度,使内件产生形变,来吸收内件和壳体的热膨胀差。但是降低内件刚度后,内件形变量变大,如3.3节描述,会导致密封面受力不均匀的问题,反而增加内漏的概率,此方法不可取。只有提高垫片的密封性能方能实现控制内漏,但是设计使用的波齿复合垫已经具有良好的压缩回弹性能[2],再通过升级垫片的回弹性能来实现补偿内件的膨胀差基本不可行。所以增加垫片自密封性能,是解决此问题的方向之一。

2010年开始,广东某垫片厂设计研发了双金属自密封复合垫片,由两片金属叠合后在其外圆周通过熔焊方法将两者融合在一起,形成整体结构的金属骨架,然后在骨架的外表面复合上非金属材料柔性石墨。在压力介质进入系统后它同时会渗透进入金属骨架的两金属片之间的微观缝隙,进入两金属片之间微观缝隙处的介质压力作用于两金属片的内表面,使两金属片分别向外压向相应的法兰面,从而在双金属自密封复合垫片的上下外表面与法兰面之间形成附加的垫片应力。该种设备已经在海南炼化加氢裂化装置φ1 600 mm,金陵石化催化装置φ1 800 mm,大连石化蜡油加氢裂化装置φ1 600 mm的螺纹锁紧环换热器上替代波齿复合垫使用,并成功消除了高压换热器的内漏问题。

2013年,江苏某公司设计研发出鱼骨垫产品,鱼骨形一体成型的金属骨架,有朝向流体的多层同轴斜齿,在垫片上下双面贴覆非金属的密封填料。所有斜齿朝向高压侧,这样的设计使得鱼骨垫可以在高压至低力下获得自密封力,推动靠近中心环的斜齿接触法兰面构成一个初密封。压力越大,密封效果越好。再者,鱼骨垫的斜齿结构呈月牙形,在月牙形的顶端,斜齿和法兰面接触会形成面密封。鱼骨垫相较于之前的缠绕垫、波齿垫有以下优点:高强度、高弹性、自密封性。但是该鱼骨垫专利产品目前在加氢螺纹锁紧环高压换热器中应用较少,使用效果如何仍有待实践考证。

4.2检修过程控制

4.2.1控制内件形变量,果断更换超标内件

分合环和定位环是内部螺栓紧固管箱垫片传递扭矩的组件,但在大直径的高压换热器运行一个周期后,分合环和定位环经常出现形变,导致内部螺栓无法安装,甚至需要对分合环扩孔才能安装进入。导致分合环和定位环变形的主要原因还是内件材质和壳体材质不同造成的,尤其当高压换热器出现内漏,人为对螺纹头内圈螺栓紧固后,分合环和定位环的受力形式发生改变,导致轴向变形不均匀。分合环和定位环产生形变、不平度增加,在检修后安装过程中会造成紧固不到位,垫片无法达到垫片密封力矩。所以在拆除定位环和分合环后,检测不平度,若不平度超过2 mm,要对其进行更换。

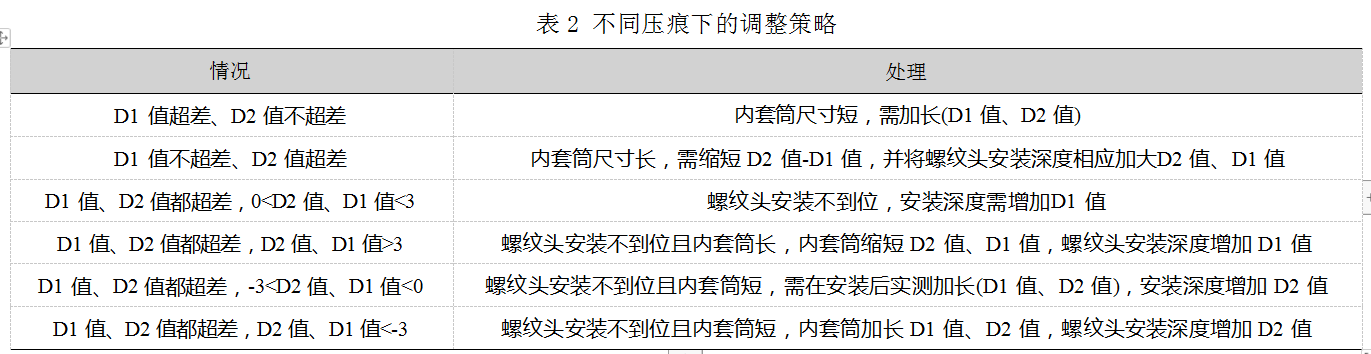

4.2.2调整内套筒尺寸

内套筒是内圈螺栓向管箱垫片传递扭矩的连接件,安装尺寸非常关键。通常通过测量密封盘表面内圈压环压痕D1和外圈压环压痕D2来进行统计,测量压痕需要使用深度尺,内外圈分别取8个点进行测量,当D1、D2值>3 mm,即为超差。根据D1和D2数值,对内套筒尺寸调整,确保安装状态下,内圈压环和外圈压环在同一平面,防止不平度过大,导致密封盘撕裂。根据美国Sealing and Bolting Technologies LLC公司David Reeves的全球调研,建议按照表2对高压换热器内套筒进行调整。

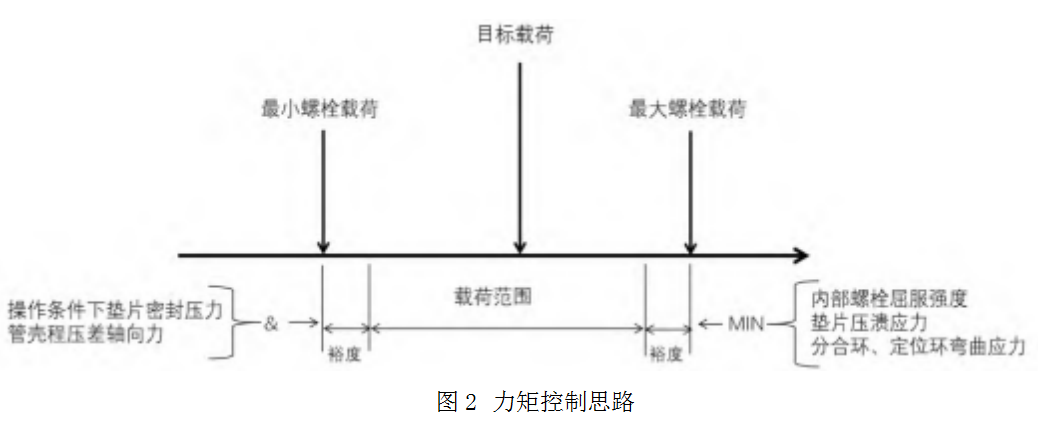

4.2.3内部螺栓力矩控制

内部螺栓的应力大小决定了高压换热器运行后会不会出现内漏,所以内部螺栓的力矩选取非常关键。力矩过小,无法实现垫片密封。力矩过大,容易对垫片、螺栓、分合环、定位环造成伤害,同样无法实现密封作用。如图2所示,在检修过程中,设定最小和最大螺栓载荷,在区间范围内选取合适载荷。载荷的选取要通过压力试验进行验证,最好的状态即为:在水压试验能够通过的最低载荷,给垫片压溃载荷留足余量。在运行工况条件下,内件和壳体的膨胀差仍旧会给垫片施加额外载荷,垫片压溃余量不足将对垫片产生不可逆伤害。所以在压力试验前控制升压速度慢一些,若压力试验出现漏点,马上进行泄压,对内部螺栓提高一定紧固力矩,再次进行压力试验,逐步提高内部螺栓力矩,直到压力试验合格。

5结语

螺纹锁紧环高压换热器在加氢装置中至关重要,通过检修控制和日常平稳操作,降低高压换热器的温度变化,才能控制住内漏,保证产品品质,最终实现螺纹锁紧环高压换热器“安、稳、长、满、优”运行。

参考文献:

[1]柴祥东.螺纹锁紧环换热器内漏问题探讨[J].压力容器,2015,32(4):35-39.

[2]周先军,仇性启.波齿复合垫片压缩回弹性能[J]石油化工设备,2003,32(3):12-14.