双碳背景下酒钢铁矿石节能降碳高效利用探索论文

2024-05-18 11:06:06 来源: 作者:liyuan

摘要:针对酒钢镜铁山弱磁性难选氧化铁矿中,铁矿物种类含量多,不同铁矿物磨矿磁选性质不同及脉石含铁等因素增加了磁选分离难度的情况,文章对比了铁矿石不同选别工艺流程之间精矿金属回收率、测算烧结矿品位的差异。实验室试验指标中悬浮炉焙烧磁选-反浮选金属回收率85.62%,强磁选-反浮选金属回收率82.96%,竖炉焙烧磁选-反浮选金属回收率81.61%,测算烧结矿品位分别为53.18%、51.79%和51.98%,由于悬浮炉焙烧磁选-反浮选工艺工业化过程中冷却方式的调整,导致指标有所下降。因此,采用测算烧结矿品位指标比较

摘要:针对酒钢镜铁山弱磁性难选氧化铁矿中,铁矿物种类含量多,不同铁矿物磨矿磁选性质不同及脉石含铁等因素增加了磁选分离难度的情况,文章对比了铁矿石不同选别工艺流程之间精矿金属回收率、测算烧结矿品位的差异。实验室试验指标中悬浮炉焙烧磁选-反浮选金属回收率85.62%,强磁选-反浮选金属回收率82.96%,竖炉焙烧磁选-反浮选金属回收率81.61%,测算烧结矿品位分别为53.18%、51.79%和51.98%,由于悬浮炉焙烧磁选-反浮选工艺工业化过程中冷却方式的调整,导致指标有所下降。因此,采用测算烧结矿品位指标比较酒钢铁矿石的选别工艺流程,焙烧磁选-反浮选工艺无明显优势。而强磁选-反浮选工艺流程是节能降碳,提高烧结矿质量的途径之一。

关键词:铁矿石;焙烧;磁选;阳离子;反浮选

实现“双碳”目标是生态文明建设的重要内容,将推动经济社会发展全面绿色转型,是一场广泛而深刻的经济社会系统性变革。积极践行“双碳”责任,关键是要靠技术工艺革新和生产流程再造,依靠技术进步,推动企业转型升级和高质量发展,这是最根本也是最有效的发展策略。钢铁行业碳排放量占全国碳排放总量的15%左右[1],是31个制造业门类中碳排放量最大的行业。2021年以来,严格控制钢铁行业新增产能,同时加强能源总量控制,一些技术落后、产能落后的钢铁企业正在逐步被淘汰。酒钢选矿厂选矿工序处理镜铁山桦树沟铁矿石、黑沟铁矿石及周边铁矿,由于其独特的矿石性质,所采用的处理工艺为磁化焙烧-弱磁选-反浮选流程,在国家高质量发展战略布局下,如何实现节能降碳是选矿技术研发工作者的必答题。

1磁选工艺

1.1焙烧磁选工艺

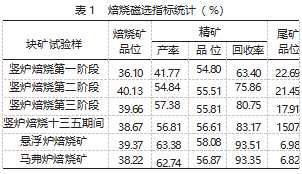

在酒钢选矿厂焙烧磁选金属回收率提高探索与研究[2]中,将酒钢选矿厂1972年投产的焙烧磁选工艺发展分为3个主要阶段。三个阶段的改进使焙烧磁选工艺有了较大发展,选别各项指标得到提高。十三五期间酒钢与东北大学合作完成了酒钢块矿、粉矿、尾矿的悬浮炉磁化焙烧实验室试验、半工业试验。2021年160万吨/年的悬浮炉磁化焙烧工艺在酒钢达标达产,使焙烧矿磁选金属回收率大幅度提高。秦彩霞等[3]在浅析酒钢镜铁山难选氧化铁矿焙烧产品选别指标差异中,对比了焙烧装置对焙烧产品性能的影响。结果表明无论采用竖炉、酒钢自行研制焙烧罐、马弗炉还是新型悬浮焙烧装置焙烧酒钢弱磁性铁矿,其焙烧产品中弱磁性矿物均相变为磁性矿物,焙烧产品比磁化系数存在差异。竖炉、焙烧罐、马弗炉焙烧物料弱磁选时磁团聚磁链普遍,而悬浮焙烧产品弱磁选时不存在磁团聚磁链。磁团聚磁链将已达单体解离的脉石包裹带入精矿中,是影响选别指标的主要原因。竖炉主要阶段及后期各种试验指标见表1。

表1可见,焙烧矿金属回收率与焙烧设备等有关系,影响竖炉焙烧磁选金属回收率提高的因素主要包括:①焙烧矿质量,弱磁性铁矿物不能充分还原,在焙烧磁选过程中,实际金属回收率还远远低于94%的理论金属回收率。②磨矿细度,磨矿产物中各粒级产率分布不均匀,部分高品位的细粒级单体磁铁矿在二段磨矿中循环,产生过粉碎,选别过程中微细粒级矿样进入尾矿,导致金属流失严重,金属回收率降低。③设备及工艺,大部分设备经多年的生产与维护,老化严重,部分磁选机、脱水槽的磁场强度降低,磁系结构通过多次检修已改变,磁场分布已不合理。④自动化控制水平低,各工序之间和工序内部均缺少自动检测仪器,设备自动控制未能实现。1.2强磁选工艺

在酒钢选矿厂强磁选工艺流程优化研究[4]中,强磁选系统1980年投产,曾多次对强磁选流程进行技术改造,强磁选系统形成了两段连选磨矿、细筛分级、强磁一次粗选、粗选尾矿分级,粗粒级Shp-3200二次扫选、细粒级高梯度强磁选机一粗两扫或一粗一精一扫选别流程,实验室试验结果金属回收率可达到85%。

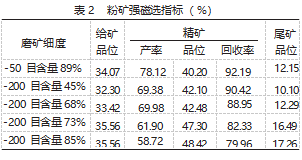

工业生产组织中,强磁选金属回收率受精矿质量的影响非常大,当在原矿性质发生变化时,主要通过调整强磁选工艺参数(激磁电流、漂洗水、磨矿粒度等)来满足综精质量要求[5],使得强磁选金属回收率多年以来保持在67%左右。工艺参数对强磁选金属回收率影响试验指标见表2。

由表2可见,强磁精矿铁品位随磨矿粒度的变细而逐步提高,金属回收率大幅下降,由92.19%下降到79.96%。强磁性矿物与磁介质之间所受的磁力f磁=μ0K0VH0gradH0[6],式中:f磁为作用在磁性物体颗粒上的磁力,μ0为真空的磁导率,K0为物体的体积磁化率,V为颗粒的体积,H0为外磁场强度,gradH0为外磁场梯度。

当强磁选设备选定后,影响强磁选工艺金属回收率提高的主要原因包括:①磨矿细度即颗粒的体积V,②中矿冲洗水量即作用在矿物颗粒上的机械作用力,③磁场强度即外磁场强度H0。当磨矿产品粒度过粉碎严重时,细粒级的流失严重影响金属回收率的提高,因为强磁选工艺难以回收粒度小于0.038mm的细粒铁矿物。

2精矿反浮选工艺

2.1弱磁精矿的反浮选

酒钢选矿厂焙烧磁选铁精矿阳离子反浮选生产实践[7]表明,采用新型耐低温捕收剂GE-609选别酒钢焙烧弱磁选精矿时,阳离子反浮选脱硅效果好。与原有单一焙烧磁选工艺相比,精矿品位提高4.04%,SiO2含量降低4.74%,浮选作业金属回收率94.24%,从选矿至炼铁,每年可降低成本9525万元。同时,关于酒钢焙烧磁选精矿实验室浮选性能研究[8]中,采用YG-328B作为捕收剂用于反浮选酒钢弱磁精矿,取得了精矿品位为57.35%,浮选作业金属回收率为93.17%的试验指标。浮选精矿铁品位比浮选给矿提高3.71%,SiO2含量下降4.56%。酒钢粉矿悬浮磁化焙烧扩大试验研究[9]结果表明:酒钢粉矿采用强磁选抛尾-悬浮炉焙烧-弱磁选-反浮选新工艺,最终获得了TFe品位60.67%、SiO2含量4.52%的合格铁精矿,金属回收率为76.27%。

2.2强磁精矿的反浮选

酒钢强磁精矿采用胺类阳离子捕收剂反浮选提质降杂试验研究,针对酒钢粉矿选别系统精矿铁品位低、杂质含量高,影响高炉冶炼系数提高及焦比降低的问题,2006年相关研究[10]中,采用阳离子捕收剂GE-609,在实验室进行了6种优化流程试验研究。结果表明,6种优化流程均可取得较显著的精矿提质降杂效果,与现场模拟流程试验结果相比,在精矿金属回收率相当的情况下,精矿铁品位可提高2.14%~3.84%,SiO2含量可降低2.66%~5.43%。2020年,采用浮选性能发生了较大变化的捕收剂YG-328B,对强磁选精矿进行了实验室反浮选研究[11-12],在二次磨矿粒度-300目含量92.7%的条件下,采用一粗一精四扫工艺流程,可获得浮选精矿品位为46.42%,产率为83.77%,浮选作业金属回收率为92.29%,精矿SiO2含量为3.51%的试验指标,SiO2含量比浮选给矿降低了7.51%。可见,2020年强磁精矿反浮选提高精矿质量比2006年指标更好。

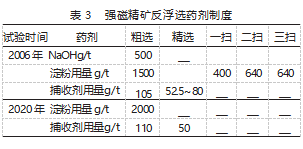

两次强磁精矿反浮选提质降杂试验相比,在相同的浮选流程时,浮选药剂制度发生了较大变化,闭路浮选时各段药剂种类、用量见表3。

由表3可知,2020年度强磁精矿反浮选药剂制度更简单,并且药剂对脉石选择性更佳。从试验过程可以看出,浮选尾矿的泡沫性质也发生了较大变化,2020泡沫小、流动性好。

3酒钢铁矿石的节能降碳选别工艺探索与研究

酒钢铁矿石目前的生产工艺流程分为三种,一是传统的块矿竖炉焙烧磁选-反浮选工艺流程,二是粉矿悬浮炉焙烧磁选-反浮选新工艺流程,三是粉矿单一强磁选工艺。将粉矿强磁选工艺延伸为强磁选-再磨反浮选工艺流程,对比这三种工艺流程的指标见表4。

可见,实验室试验指标中悬浮炉焙烧磁选-反浮选金属回收率最高,为85.62%;产率比强磁选-反浮选精矿产率低12.6%;强磁选-反浮选精矿中SiO2含量仅3.95%。

关于酒钢选矿铁精矿质量的科学评价方法实践中[13],分析入选原矿的变化和综合铁精矿成分,提出了采用测算烧结矿铁品位的科学评价方法来指导选矿生产过程控制。该方法的优点包括:①保证了烧结矿铁品位,②提高了选矿产能和金属回收率,即充分利用了矿产资源,又产生了巨大的经济效益。酒钢铁矿石不同选别工艺流程的浮选精矿,采用测算烧结矿品位作为最终选矿指标的评价依据见表5。

表5可见,强磁选-反浮选比悬浮炉焙烧磁选-反浮选精矿铁品位低14.07%,但烧失量高19.52%,采用测算烧结矿品位比较两者之间的差异,品位仅差1.39%。由于悬浮炉焙烧磁选-反浮选工艺工业化过程中冷却方式的调整,导致指标有所下降。因此,采用测算烧结矿品位指标比较酒钢铁矿石的选别工艺流程,焙烧磁选-反浮选工艺无明显优势。

粉矿强磁选-反浮选工艺采用分步法保证了该工艺流程的金属回收率及精矿质量,第一步是在较粗磨矿产品粒度时进行强磁选,有利于提高强磁精矿金属回收率,降低了由于部分矿样过磨引起的铁矿损失,从而降低强磁选尾矿铁品位,该步骤要求磨矿粒度-200目含量在40%~65%。第二步是将强磁选精矿再磨反浮选,有利于提高精矿铁品位,降低精矿中SiO2含量,精矿中SiO2含量降低到4%以下,保证强磁选精矿质量,为炼铁提供更加优质的铁精矿,该步骤要求强磁精矿再磨粒度-300目含量在90%~95%之间。

粉矿强磁选-反浮选工艺流程与焙烧磁选-反浮选工艺流程相比,减少了磁化焙烧环节,减少了铁矿石选矿工艺生产加工成本,在生成过程中无易燃易爆气体及高温环节,提高了生成过程中的本质安全性。在国家“双碳”及酒钢“十四五”高质量发展战略布局下,推广应用强磁选-反浮选工艺是融入公司发展规划的途径之一。

参考文献

[1]王群.依托技术创新,将“双碳”达标压力转化为企业转型动力[N].工人日报,2022-01-05(5).

[2]张晓冬,柴振新.酒钢选矿厂焙烧磁选金属回收率提高的探索与研究[J].甘肃冶金,2001(4):3-7.

[3]秦彩霞,王友胜,朱霞丽,等.浅析酒钢镜铁山难选氧化铁矿焙烧产品选别指标差异[J].矿冶工程,2019,39(6):97-100.

[4]唐晓玲.酒钢选矿厂强磁选工艺流程优化研究[J].金属矿山,2005(1):34-38.

[5]唐晓玲,李广文.镜铁矿质量对酒钢选厂生产影响研究[J].甘肃冶金,2018,40(2):19-22+45.

[6]王常任.磁电选矿[M].北京:冶金工业出版社,1986.

[7]唐晓玲,陈毅琳,高泽宾,等.酒钢选矿厂焙烧磁选铁精矿阳离子反浮选生产实践[J].金属矿山,2008(11):43-45+70.

[8]何跃,刘佳玲,朱霞丽.酒钢焙烧磁选精矿实验室浮选性能研究[J].甘肃冶金,2021,43(6):1-5.

[9]唐晓玲,陈毅琳,韩跃新,等.酒钢粉矿悬浮磁化焙烧扩大试验研究[J].金属矿山,2019(2):29-33.

[10]唐晓玲.酒钢粉矿选别工艺优化研究[J].金属矿山,2010(6):63-68.

[11]朱霞丽,李京伦.阳离子捕收剂反浮选酒钢弱磁精矿对比分析[J].酒钢科技,2021(1):11-15.

[12]涂威,朱霞丽.强磁精矿反浮选试验研究[J].酒钢科技,2020(4):25-29.

[13]陈毅琳,张志荣,高泽宾.酒钢选矿铁精矿质量的科学评价方法实践[J].酒钢科技,2012(2):76-79.