六西格玛在提高粗苯收率和优化工艺参数中的实践与应用论文

2024-05-17 11:00:06 来源: 作者:liyuan

摘要:文章重点介绍如何运用六西格玛的DMAIC方法对可能影响粗苯收率的工艺参数进行筛选分析,以确定关键工艺参数,再运用Minitab软件对关键工艺参数的历史数据进行回归分析,得出有实际指导意义的理论模型,最终通过响应优化器给出关键工艺参数的调整方法。此外,将传统意义的粗苯收率定义分解为洗苯效率和脱苯效率,使得研究更具有针对性,为研究粗苯产线效率提升提供了一种新思路,可供参考。

摘要:文章重点介绍如何运用六西格玛的DMAIC方法对可能影响粗苯收率的工艺参数进行筛选分析,以确定关键工艺参数,再运用Minitab软件对关键工艺参数的历史数据进行回归分析,得出有实际指导意义的理论模型,最终通过响应优化器给出关键工艺参数的调整方法。此外,将传统意义的粗苯收率定义分解为洗苯效率和脱苯效率,使得研究更具有针对性,为研究粗苯产线效率提升提供了一种新思路,可供参考。

关键词:六西格玛;粗苯收率;洗苯效率;脱苯效率

0引言

在焦化厂的煤气净化过程中,粗苯作为一种重要的化工产品,是除焦炭外的关键创收来源。因此,各焦化厂均对提升粗苯收率进行了大量的研究与改进。尽管行业内已经存在一些提高粗苯收率的方法,但大部分工艺指标的控制仍然依赖于经验,缺乏系统性的数据分析。为了通过稳定工艺指标、优化参数配置和指导生产操作来提高粗苯收率,应用了六西格玛DMAIC路径方法进行了研究。经过实际与理论的反复验证,部分关键指标得到了优化,粗苯收率有了显著提升。本文主要对研究方法进行阐述,希望能提供有价值的参考。

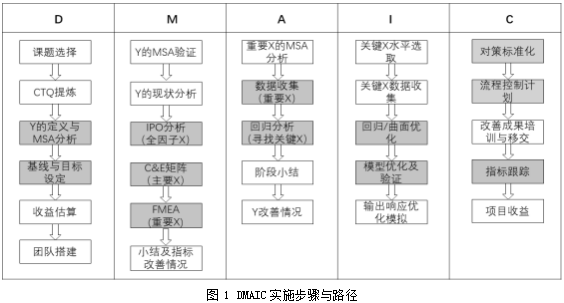

1课题开展路径

DMAIC是六西格玛对现有流程完善优化的一种重要实施步骤。其中D为定义阶段,M为测量阶段,A为分析阶段,I为改善阶段,C为控制阶段。各阶段的步骤和总体实施路径如图1所示。

2各阶段具体实施细节

2.1 D阶段

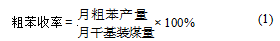

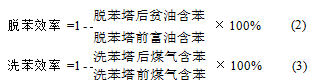

粗苯收率Y的计算公式为

式中:月干基装煤量为最前端投料;月粗苯产量为最末端的副产品产出。

由此可见,用月干基装煤量和月粗苯产量的比值定义粗苯收率虽然能客观反映月度平均的粗苯收率,但忽略了中间的生产流程对收率的影响,只能代表宏观的一种粗略计算方法。并且月干基装煤量跟整个公司生产调控等因素有关,属于不可控因素,因此常规定义不方便研究。根据粗苯生产工艺流程特点,如果贫油在洗苯阶段将煤气中携带的苯最大程度地吸收成为富油,且能够在脱苯阶段将富油中的苯最大程度地解析出来并冷凝成为液态苯,那就能够排除月干基装煤量这个不可控因素的影响,将粗苯收率提升转化为洗苯效率和脱苯效率两个内部可控的分项目标提升。因此,本文的研究重点转向了探讨如何通过提高洗苯效率和脱苯效率这两个可控制的指标来间接提高粗苯收率,以下是脱苯效率和洗苯效率的计算公式[1]。

通过式(2)和式(3)可以对洗苯和脱苯阶段的效率进行量化评估,并进一步优化相关工艺参数以提高粗苯收率。同时,为了确保粗苯产品质量,研究过程中还增加“馏出比Y3(>93%)”作为限定条件,避免产品质量偏差损失。

在D阶段,通过收集稳定运行一年内的历史数据,摸清洗苯效率和脱苯效率的基线水平。在获取这些数据之前,将进行测量系统分析(MSA)以验证与洗苯效率和脱苯效率相关的四个关键指标(脱苯塔后贫油含苯、脱苯塔前富油含苯、洗苯塔后煤气含苯、洗苯塔前煤气含苯)的测量系统的可信度和数据可靠性,以保证获得相对真实的基线水平。如果MSA未能达标,需要从测量设备、化验方法、操作规范性和取样部位合理性等方面进行改进,并重新进行MSA分析,直至满足要求。此外,运用箱线图和控制图对这些历史数据进行初步分析,识别任何明显的异常点。这些异常点可能揭示了设备、工艺、操作规程、取样或测量等方面的潜在问题[2]。

2.2 M阶段

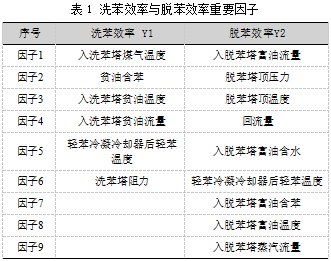

采用IPO流程分析工具,并运用头脑风暴法从人、机、料、法、环、测六大方面对影响洗苯效率和脱苯效率的全部因子进行识别和分析,明确区分可控因子和不可控因子。对不可控因子,采取中和措施以尽量降低其影响;对可控因子,优先采取快速有效的解决措施。当不能实施快速措施时,进一步运用因果矩阵和失效模式与影响分析(FEMA)方法来筛选和锁定关键因子。通过这一系列的分析过程,得出了洗苯效率和脱苯效率的重要影响因子,如表1所示。影响“洗苯效率Y1”的重要因子有6个,其中因子2“贫油含苯”属于中间变量,其主要受脱苯各参数的影响,需要与脱苯效率关联研究;影响“脱苯效率Y2”的重要因子有9个。

2.3 A阶段

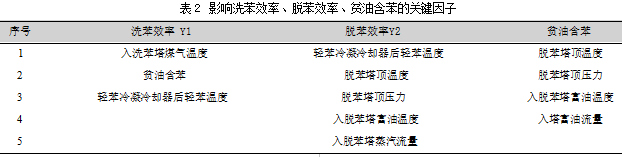

在A阶段,需要对M阶段中影响洗苯效率的6个重要因子和影响脱苯效率的9个重要因子进行数据收集分析。数据收集前,需要对每个重要因子进行MSA分析,以确保测量系统真实可靠。在MSA分析合格后,需要对每个重要因子收集不小于30组的数据,然后将收集的数据通过逐步回归分析,筛选出影响洗苯效率、脱苯效率和贫油含苯的关键因子,如表2所示。

通过Minitab软件得到洗苯效率和脱苯效率与各自关键因子的回归模型为:

其中洗苯效率中的关键因子贫油含苯属于中间变量,其结果主要由脱苯工段决定。因此,需要将贫油含苯作为中间变量,研究其与脱苯效率的9个重要因子间关系模型。通过逐步回归得到贫油含苯回归模型为:

根据以上三个回归模型可知,在一定范围内,贫

油含苯与“洗苯效率Y1”之间存在正相关关系。随着贫油含量的增加,“洗苯效率Y1”也会相应提高,这与过去认为贫油含苯越低越有利于提高洗苯效率的观念有所不同。此外,值得注意的是,贫油含量的回归模型与“脱苯效率Y2”的回归模型有共同的影响因子,包括脱苯塔顶温度、脱苯塔顶压力和入脱苯塔富油温度。然而,这三个因子的影响方向在“贫油含量”和“脱苯效率Y2”之间是完全相反的。

综上可知,如果提高“贫油含苯”,虽然有利于提升“洗苯效率Y1”,但“脱苯效率Y2”会降低。因此,为了实现两个效率的最大化,需要根据实际生产经验为贫油含量设定一个合理的取值范围,例如0.13至0.20。此外,结合多年的生产经验以及借助响应优化器,进一步确定各工艺参数的合理取值范围,从而为下一阶段的回归模型验证和优化打下基础。

2.4 I阶段

在I阶段,需要在取值范围内对影响“洗苯效率”和“脱苯效率”的每个关键因子进行水平设定,并根据因子的不同水平搭配形成多种试验组合。然后在不同试验组合下收集多组数据,并通过回归分析验证因变量数据和实际数据吻合度。本文涉及的8个因子中,“贫油含苯”被视为一个中间变量。为了确保研究的准确性,需要根据实际生产经验为其设定一个合理的取值范围。建议将贫油含苯的取值范围锁定在0.13至0.20之间。其余7个因子,根据历史数据的上下限、设计值等来确定它们的高水平和低水平值。由于拟合程度不仅取决于所收集的数据量,还与水平值的设置密切相关。因此,为了确保数据的准确性和可靠性,至少收集30组以上不同试验组合下的关键因子和因变量数据。由于在连续生产流程中调整因子水平会对生产造成较大影响,不建议在所有试验组合下完全依赖于实际生产数据来获取结果。相反,可以延长数据采集时间,逐步调整因子数值,以获得更满意的数据。然后,再对这些数据进行回归分析与拟合程度确认[3]。

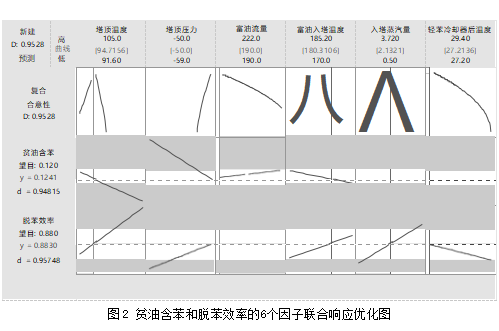

本文进行了一些实际的数据收集工作,并利用Minitab软件中的响应优化器对与“贫油含苯”和“脱苯效率”相关的6个因子进行了同时响应优化。通过这种方式,观察到各因子在不同取值下与“脱苯效率”和“合意度”之间的变化关系。在特定的取值范围内,能够找到这些因子之间的最优匹配,具体的结果如图2所示。

响应优化器能够满足因变量取得合理值并且具有较高合意度时,实现不同因子的合理匹配,为生产提供很好的理论指导。生产需要更细致、精确的分析,应借助响应曲面优化来寻找最优点位对应的各因子取值。此外,在调整过程中,需要通过经常性的化验分析,不断关注馏出比是否满足>93%的质量要求。

2.5 C阶段

根据前四个阶段的阐述,确定了除中间变量“贫油含苯”之外的7个关键因子,它们分别是入洗苯塔煤气温度、脱苯塔顶温度、脱苯塔顶压力、富油流量、富油入塔温度、入脱苯塔蒸汽量以及轻苯冷凝冷却器后的轻苯温度。在C阶段,重点是针对这7个关键因子制定详细且可行的流程控制措施。通过实施这些控制措施,确保每个因子的指标稳定,从而提高洗苯效率和脱苯效率。

2.5.1项目管控措施标准化

(1)入洗苯塔煤气温度:重点关注汽提水冷却器的冷却效果,定期清理换热器。

(2)脱苯塔顶温度:设定好温度值后,通过PID控制轻苯的回流量,实现温度精准控制。

(3)脱苯塔顶压力:调整真空泵入口和循环管阀门开度,实现塔顶压力调节。

(4)入塔富油流量:控制富油流量管线上的调节阀开度,实现流量控制。

(5)入脱苯塔富油温度:调整富油加热器的蒸汽给量来进行温度调控。

(6)入脱苯塔蒸汽流量:调节进再生器蒸汽管道上调阀开度,实现蒸汽流量的稳定控制。

(7)轻苯冷凝冷却器后轻苯温度:这一指标需特别关注,提高冷却水流量、定期清洗轻苯冷凝冷却器以及考虑增设管道增压泵来提升冷却水流量是必要的措施。尤其当真空泵的出口连接到洗苯塔前的煤气管道时,应严格控制此处的温度,以避免过高的温度导致部分苯气未能及时冷凝而重新进入洗苯工段,进而影响整体的洗苯效率和脱苯效率。

2.5.2跟踪与完善

在实施了上述的流程控制措施并稳定运行3至6个月后,“洗苯效率”由92.38%提升至93.59%,“脱苯效率”由75.61%提升至91.81%,而粗苯的收率也从0.75%增加至0.89%。这一改进意味着每天平均多产出了2 t苯,从而为企业一年增加了近400万元的收益。

3结语

本文通过运用六西格玛方法和Minitab软件,详细描述了在提升粗苯收率研究中的实践经验。这些方法不仅为提升粗苯收率提供了切实可行的分析思路和方法,而且将日常经验转化为具体的参数匹配,明确了需要重点控制的环节,并且启发可以从洗苯效率和脱苯效率两个方面进行提升。最后,强调了措施执行的延续性,并提倡持续使用新的数据进行模型优化迭代,以实现更优的参数匹配。

参考文献:

[1]何桢.六西格玛管理[M].北京:中国人民大学出版社,2014.

[2]任红星.影响粗苯收率的主要因素及应对措施的探讨[J].广州化工,2011,39(1):126-128.

[3]刘晶.基于六西格玛的产品质量改进研究[D].西安:长安大学,2022.