熔喷机智能化控制系统的实践与应用论文

2024-05-17 09:40:48 来源: 作者:liyuan

摘要:文章针对熔喷机智能化控制系统控制流程长、工艺标准高、控制要求难等特点进行了详细的分析,并提出从物联网平台、PLC、变频器和伺服电机驱动自动化电气控制等系统进行优化设计,来满足生产过程实时和历史数据的采集与信息反馈,实现电气系统的高精度智能化控制应用措施。

摘要:文章针对熔喷机智能化控制系统控制流程长、工艺标准高、控制要求难等特点进行了详细的分析,并提出从物联网平台、PLC、变频器和伺服电机驱动自动化电气控制等系统进行优化设计,来满足生产过程实时和历史数据的采集与信息反馈,实现电气系统的高精度智能化控制应用措施。

关键词:熔喷机;PLC;物联网平台

0引言

在三年新冠肺炎疫情期间,口罩成为必要的防疫物资。而作为口罩核心材料之一的熔喷布更是在市场的推动下价格暴涨,受市场供需的影响,直接带动了企业投资者的热情,纷纷投入熔喷布的生产,产能陆续释放。但是新进入的一些企业对熔喷设备的技术把关不严,造成部分产品的品质和质量达不到标准要求。为此,本文将围绕熔喷机智能化控制系统应用领域及相关技术标准情况进行研究和分析,采用工控自动化行业的新技术、新方法和新应用,助力企业提高对相关技术及智能化控制系统的认识和提高应用水平。

1技术简介

熔喷技术是一种以聚丙烯为主要原料,加入2%~3%的驻极母粒后,注入螺杆挤压机,通过加热装置进行逐级加热熔融,形成流体状的聚合物,然后再由螺杆机旋转挤入熔喷机喷头,再利用高温高速压缩气流对模头喷丝孔挤出的聚合物熔体进行瞬间拉伸和牵引,并在连续运转的成网帘或者滚筒上降落和降温,从而形成一层厚薄均匀超细纤维的一种加工方法。该方法中,首先要确保聚丙烯类聚合物和驻极母粒经过一定比例的配比混料,然后由自动上料机进行自动上料,再经过螺杆挤压、加温熔融、计量泵控制、气流喷丝牵引、快速冷却、均匀成网、自动分切、恒张力卷绕等工艺流程。在进入挤压机加热为熔体后,还必须经过可替换的多层滤网过滤,去除熔体内的细微杂质,防止杂质堵塞模头喷孔,引起喷丝不均匀的问题。当熔融的聚合物进入计量泵后,计量泵按挤压机的挤压量及喷头压力数值的大小进行公式计算,对熔融的聚合物实现定量定速地挤出,形成一道压力和流量稳定可控的流体状熔体,然后进入熔喷头,熔喷头内部有多条熔体通道,熔体在通道内流动时,可以实现进入口到熔喷头喷出口所有路径的一致性,让流体状熔体能同时到达熔喷头喷射孔。同时,外部加热后的高温、高压气体被引入熔喷头喷射口的上下两侧,在熔喷头喷丝孔的上下两侧按设定的压力和温度喷射出高温、高压气体,这些气体形成牵引气流,在这种高温、高压牵引气流的作用下,把熔喷头挤出的熔体同时进行牵引喷射,形成一道道均匀超细的纤维丝。这些超细的纤维丝在牵引和拉伸气流的作用下,最后被轻松折断为超短超细纤维。最后在气流尾流的牵引下,这些超短超细纤维落在不断传送的成网机构上,使短纤维在成网机构上快速冷却,最终实现互相绒状黏合,同时,成网机构连续前进运行,最终形成一张连续的超短超细纤维绒网面[1]。此时,在成网机上对含有驻极母粒成分的超细纤维绒网面进行高压静电轰击,使得该绒网面料保存较高的静电电荷,以此提高吸附能力,当该绒网面面料在成网机构上彻底冷却后,形成连续的绒状短纤维网,再经过分切机分切成合适的宽度。分切机一般采用动态旋转或固定切刀进行快速分切,通过张力控制机构,在卷绕机上卷绕成卷,最终形成熔喷非织造布。

2项目内容

本文以新型熔喷机生产线为背景进行研究和阐述。围绕整个项目的实施全过程进行分析,以聚丙烯PP料,并加入2%~5%的驻极母粒,均匀混合,再经过自动化上料机吸料,自动定时定量进入进料漏斗,然后通过加热的螺杆挤压熔融,计量泵计量挤出,高温高速气流牵引成丝,成网、剪切、收卷等工艺流程。还包含了铺网机、热轧机、分切机、卷绕机等单元机构组成。

在了解和掌握熔喷机机构及工艺流程的基础上,结合需要设置的各个参数及传动机构互相联动的控制算法,设计基于PLC的电气自动化控制系统。该电控方案采用了当前工业自动化控制领域的最新技术,这套电气控制系统使用了物联网技术、可编程控制器技术、伺服传动技术、变频器技术、计算机通信及工业网络控制技术等,能实现对生产过程的全自动控制,实时数据和历史数据能采集分析,便于工人操作和企业集中管理。但是,由于整条产线工作流程较长,中间各个控制环节环环相扣,电气控制系统繁琐,各路温度、压力需要集中控制,多轴传动系统需要同步运行。

3电气自动化控制系统介绍

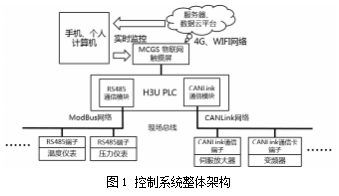

本方案电气控制系统采用国产自动化技术一线品牌技术的H3U系列PLC、SV660系列伺服、MD500系列变频器。各伺服控制器和变频器均配置CAN-Link通信板卡,通过CAN-Link现场总线网络与H3U PLC进行组网,同时对温度和压力模拟量信号的检测采用RS485网络Modbus协议进行通信采集。同时,控制电气系统采用最新的物联网技术实现远程实时监控,电气控制系统整体架构如图1所示。由于熔喷机机架长度的问题,为了便于工人操作,在熔喷机机器前后各嵌入一台触摸屏,这两台触摸屏和PLC可以通过交换机进行通信。本系统以MCGS物联网触摸屏为例,通过PLC完成控制系统的整体监控,对各级传动机构的伺服电机、变频器等设备进行运动控制和运动数据监视,同时对采集的温度、压力等运行数据进行监视报警,同时,通过调节加热装置和螺杆挤压装置分别调节温度和腔内压力[2]。

3.1 CAN-Link工控网络

在熔喷机的电气控制系统中,为了减少接线工作量,方便快速调试,PLC与伺服、变频器之间通过CAN-Link组网。加热引风机和螺杆挤压电机配置矢量变频器,由于计量泵需要精准定量挤出,为此,采用伺服电机驱动,并通过内置压力传感器进行压力监测,通过压力仪表反馈PLC,PLC调整计量泵伺服电机转速,实现对计量泵电机的闭环控制。螺杆挤压机以计量泵的转速为基准,通过运算进行区间内的随动变化,保持计量泵挤出量的持续稳定。在触摸屏上输入生产速度,经PLC运算转换后发送给计量泵伺服电机,作为计量泵伺服电机的速度给定值。随着生产线速度的改变,计量泵伺服电机的转速也跟随变化。

通过CAN-Link系统组网,操作员和企业管理人员可以在现场实时监控生产过程和设备的运行状态,能及时发现和排除各类运行报警和故障。

3.2上位机与PLC通信

上位机触摸屏与PLC之间通过数据交流,把生产线上运行的所有数据进行存储,并通过4G或WIFI上传云平台,工程师和操作员可以通过触摸屏组态运行画面,在现场进行参数更改和运行操作。显示工艺参数的实时监测和修改、生产数据及历史数据的统计和查询,调整温控仪表的温控参数、查看设备运行故障及报警信息等资料。也可以通过网络进行设备的监控。并且各类报警和故障及人为修改的数据均由历史数据库进行保存,方便查询,能实现生产全过程的数据监控。

3.3熔体温度、压力控制

熔喷系统自动化控制的关键点涉及两个重要的控制程序:一是挤出机的熔体恒定压力控制;二是各区间段温度的精准控制。整套电气控制系统中,通过RS485网络完成温度控制模块的数据采集和喷头压力的监测,另外通过CAN-Link网络完成熔喷系统电机运行控制,实现挤压压力的平衡。

熔喷机生产线上,从螺杆进料开始,各阶段都需要进行温度控制,为了保证喷丝孔周围的温度恒定,喷头上必须安装较多的温控测温点。触摸屏上输入的温度参数,传给PLC,PLC再通过RS485通信接口传送给各路温控仪表。温控仪表通过热电偶和铂电阻等测温传感器检测螺杆到熔喷头内部的各阶段温度,同时温控仪表把测得的温度通过通信方式反馈到PLC,并控制由固态继电器触发的加热线圈进行加热,实现各路温度的闭环控制。最后PLC通过与上位机触摸屏的通信,把实际温度数据显示到触摸屏上。

3.4电机同步控制

在熔喷机设备进行多辊传动时,需要实现同步运行,既要考虑辊径的大小,也要考虑电机设备的同步,为此控制系统采用实时性较高的网络通信控制方式。本系统采用了自主研发的CAN-Link通信网络,实现了PLC与变频器、伺服电机之间的高速网络通信控制,能达到整条生产线同步运行控制的效果。

3.5分切卷绕控制系统

分切和卷绕系统是产品最终成卷的关键。分切可以采用固定刀片和旋转刀片,为了保证分切正常,刀片在长期运行后需要及时更换。卷绕时,为了保证卷绕的精确,可以采用张力控制器来实现。张力控制器可以根据设定好的张力自动调整转速,实现卷绕产品的恒张力。另外,也可以通过S型卷绕方式,卷绕辊无电机驱动,仅放置于上升斜坡上,与前传动辊紧密连接,以卷绕辊被动加压的方式实现产品的恒定转速绕卷[3]。

3.6触摸屏界面设计

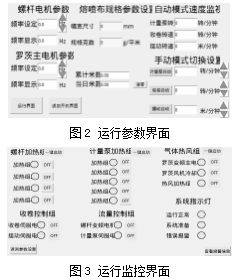

本系统中,利用触摸屏技术,把现场采集的运行数据,通过PLC自身的数据通信口与触摸屏进行数据通信交流,触摸屏设备在生产现场的显示界面如图2和图3所示。

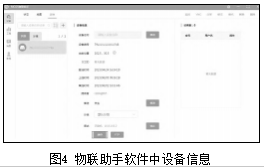

3.7运行数据上云

采用新一代物联网触摸屏技术,就可以把PLC设备发送过来的数据信号,通过4G或者WIFI网络上传到服务器系统或私有云平台。通过服务器云平台的数据接收和转发,让现场操作用户和远程监控人员都可以实现手机和电脑查看。手机需要通过安装物联调试助手、VNC Viewer等APP软件,通过软件平台和Internet网络远程访问关联的触摸屏设备,可以实时查看触摸屏运行数据和运行界面如图4所示。同时,还可以在云平台上制作监控画面,个人电脑通过密码和账号,登录云平台网址查看云端监控画面,实现设备运行数据的云端查阅功能。

通过个人电脑和手机登录两种远程登录方式,均可以查阅设备在云平台的运行数据和实时运行画面,实现远程实时监视和控制。对历史数据和历史曲线也能一一进行查阅,同时还能进行实时的远程报警,提醒操作和开发人员排除设备故障、更换耗材零件和维护保养设备。通过分享权限设置,方便不同权限的客户进行远程监视和控制。在个人电脑上,登录物联助手软件后,还可以打开透传功能,远程监控和修改PLC运行数据,通过物联网触摸屏的使用,极大地方便了工程师进行设备的远程调试、运行维护和管理工作。企业对工厂运行数据也能做到一目了然,真正体现“上云用数赋智”的效果和功能。

4结语

通过对熔喷机自动化电气控制系统的设计和实施,提供了一种高效的网络通信架构模式。该模式在满足熔喷机生产设备实时监控要求的同时,通过设定不同用户权限,实现在现场或者远程进行设备的监视和控制,以及历史数据的查阅,方便工程开发人员进行远程运维和调试,体现了物联网技术在工控行业新时代的应用方向。

参考文献:

[1]孙竹梅,王琦,白建云,等.多协议现场总线控制系统创新型试验设计[J].自动化仪表,2019,40(12):10-13.

[2]陈永平.基于CC-Link总线的ABB机器人控制方法研究[J].制造业自动化,2019,41(1):36-39.

[3]黄达.工业控制系统Modbus通信的规划与实施[J].石油化工自动化,2020,56(2):57-60.