宽厚板厂淬火机控制系统及功能实现论文

2024-05-15 15:06:15 来源:SCI论文网 作者:xuling

摘要:文章基于南京钢铁股份有限公司的宽厚板厂淬火机设备,从钢结构框架、输送辊道、喷水系统等多个方面详细阐述了其控制系统及功能实现。通过自动化控制系统的三级结构、基础自动化系统的硬件与软件配置、淬火模式的选择等措施,有效保障了淬火机在生产过程中的稳定运行,提高了生产效率,保证了钢板质量,为钢铁工业的发展作出了积极贡献。

摘要:文章基于南京钢铁股份有限公司的宽厚板厂淬火机设备,从钢结构框架、输送辊道、喷水系统等多个方面详细阐述了其控制系统及功能实现。通过自动化控制系统的三级结构、基础自动化系统的硬件与软件配置、淬火模式的选择等措施,有效保障了淬火机在生产过程中的稳定运行,提高了生产效率,保证了钢板质量,为钢铁工业的发展作出了积极贡献。

关键词:辊式淬火机,高压冷却,低压冷却

1淬火机控制系统

1.1设备组成

淬火机布置在热处理炉与热处理矫直机之间,主要由高压段钢结构框架、低压段钢结构框架、高压段提升机构、低压段提升机构、喷水冷却系统、输送辊道等组成。设备总长25000mm,总宽9846mm,总高5877mm,高压部分间距600mm,低压部分间距800mm,辊道宽度4700mm,冷却钢板厚度8~150mm,冷却钢板宽度1800~4500mm。

1.2钢结构框架

1.2.1设备组成

淬火机的钢结构框架构成了设备的主体,分为上框架和下框架两部分。上框架以升降框架的形式固定在垂直导向架中,内部集成了电动和液压提升系统,同时支持上排辊道和上喷水系统的安装。下框架则是固定的框架,安装有下排辊道和下喷水系统,并在两侧设置挡水板,有效防止冷却水外溅。采用电动提升和液压提升方式,能够实现框架的快速升降操作,确保高压段和低压段可以独立或同时升降,从而保证整个升降过程的控制精度和效率[1]。

1.2.2结构特点

上框架快速提升方式:电动提升+液压提升,淬火机钢结构主框架应保证高压段和低压段可分别或同时升降,并有足够的控制精度,电动提升时,可保证最大偏差值小于1mm,液压提升可保证最大偏差值小于1%。

当钢板进行正火处理等工艺,不需要淬火处理时,上框架提升到高位,以防高温钢板将上喷水系统烤变形。连续正火时,由于淬火机缝隙喷嘴具有自水冷结构,可有效地防止钢板的烘烤。

在钢板进行淬火处理时,高压段框架提升到高位,仅采用低压段进行处理。

1.3输送辊道

1.3.1用途

输送辊道是宽厚板厂淬火机的关键组件之一,承担着有效输送钢板的任务。其上下部辊道分别控制钢板的速度和运行轨迹,而通过合理设计的辊道结构和辊子布局,保证了钢板在淬火过程中的稳定运输,并在淬火后的冷却过程中维持钢板的平直度,从而确保了淬火效果的一致性和钢板质量的稳定性。

1.3.2设备组成及结构特点

上下框架根据冷却区域的不同,安装有不同类型的辊道,分为下排辊子和上排辊子。下排辊安装于固定框架上,上排辊安装于上部移动框架上。

1组压紧辊位于缝隙喷嘴前,分别固定在上下框架上,上压紧辊随框架上升或下降。

4组螺旋辊道位于高压段每组缝隙喷嘴后,主要用于引导淬火水沿着钢板移动方向均匀流动,确保淬火水均匀分布,避免在未淬火的部分留下黑印,有效预防回火带的生成。这些螺旋辊道设计的关键在于提高淬火水对钢板表面的覆盖性,以确保整个表面能够充分接触淬火水,保证淬火效果的均匀一致。同时,还具备有效的排水功能,能够迅速排除残余淬火水,提高冷却效率,减少水渍或痕迹的产生,从而全面优化高压段热处理的质量和稳定性。

2组平辊位于高压区每组高密I型喷嘴后,上平辊起到挡水作用,防止相邻冷却区残水对该区冷却的影响,实现分区冷却控制。

高压区与低压区间设中间过渡辊,将高低压区分隔开,防止高压区大水量、高水压冷却对后续冷却产生影响。

低压区输送辊道采用平辊,下辊起到承载钢板作用,上辊为普通挡水辊,钢板在低压区往复摆动。

1.4高压段提升机构

高压段提升机构是宽厚板厂淬火机的重要组成部分,主要用于提升淬火装置高压段上移动框架,由电动螺旋升降系统和液压提升系统构成。其中,电动螺旋升降系统采用电动机、转向箱、万向轴和螺旋丝杠升降机构,通过电动机的驱动实现高压段升降框架的平稳运动。而液压提升系统则通过液压力的调控,实现上框架的快速提升,并具备对上喷水系统的保护功能。这种双重提升机构设计确保了高压段框架的稳定运行,提高了操作效率,同时保证了淬火过程中的安全性和稳定性[2]。

1.5低压段提升机构

低压段提升机构是淬火机的关键组成部分,用于提升淬火机低压段上移动框架,由电动螺旋升降系统和液压提升系统组成。其中,电动螺旋升降系统通过电动机的动力传递,实现低压段升降框架的平稳运动。液压提升系统则通过液压力的调控,实现下框架的快速提升,并具备对下喷水系统的保护功能。这种提升机构设计确保了低压段框架的安全可靠运行,提高了操作效率,同时保证了淬火过程中的稳定性和钢板质量[3]。

1.6喷水系统

1.6.1高压喷水系统

高压喷水系统中的缝隙喷嘴是关键组件之一,其结构设计十分精密。它包括上下缝隙喷嘴,具备独立的流量可调节功能,通过流量计、压力计、流量调节阀等组件实现对总流量和上下流量比的精准调控。这种设计保证了喷水的均匀性和稳定性,确保钢板表面温度的快速降低,从而实现有效的淬火效果。同时,缝隙喷嘴采用快速开闭阀和手动开闭阀,具备快速控制开闭操作的能力,便于操作员根据需要对淬火过程进行调节和控制,提高了生产的灵活性和效率。

高密度Ⅰ型喷嘴是淬火机中的关键组成部分,其结构特点主要包括内外套筒、喷嘴芯和喷嘴端头。内外套筒采用优质不锈钢材料制成,具有耐腐蚀性能,同时在内外套筒之间形成高压区域,确保工作稳定。喷嘴芯采用特殊合金制造,具备良好的耐磨和耐腐蚀性,能够承受高压冷却水流。喷嘴端头通过精密加工,确保水流出口的均匀性,提高单位面积的冷却强度。整体设计紧凑,具有高密度的水流分布,适用于淬火机高压喷水系统,确保淬火效果和冷却均匀性。

1.6.2低压喷水系统

低压喷嘴的目的是进一步带走从钢板中心传导到表面的热量以防止余热回火。

高密Ⅱ型喷嘴为低压区喷嘴。在正火加速冷却过程中用于对钢板进行不同冷却路径控制,得到不同的目标温度。加速冷却模式出口最高温度为500℃。

高密Ⅱ型喷嘴采用不锈钢焊接结构,在喷嘴板上安装不锈钢小喷嘴,向不同方向呈一定角度喷射冷却水,实现均匀冷却效果。

2淬火机自动控制系统

淬火机自动化系统分为三级:L1级基础自动化系统,L2级过程自动化系统,L3级生产管理系统接口。淬火机具有全自动淬火功能。

2.1自动化结构

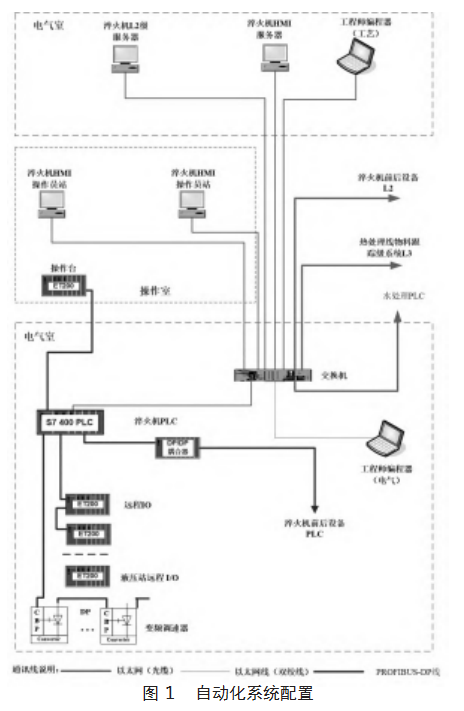

自动化系统配置如图1。

2.1.1硬件配置

(1)PLC采用西门子的S7系列产品。本系统所采用的PLC基本配置为:CPU模块416、高速计数器等智能模块、快速开关量I/O模块、快速模拟量I/O模块、以太网接口模块、PROFIBUS总线模块、编程软件、TCP/IP以太网通讯软件。

(2)HMI操作和监控系统。配置1台工程师站和2台操作员站用于淬火机的操作及监控。

(3)通讯网络。在本系统中,通讯网络配置分为两层,主要由工业以太网和Profibus-DP网构成。工业以太网的作用是实现操作员站、PLC设备和过程机之间的数据和信息通讯,采用了赫斯曼等交换机来实现高效的数据传输。另一方面,Profibus-DP网则专注于完成PLC设备与传动设备以及远程I/O装置之间的数据和信息通讯功能。这两层通讯网络系统的结合,有效地满足了系统内部各设备之间的通讯需求,实现了可靠的数据传输和信息交换。

2.1.2软件配置

软件配置包含:Step7编程软件和PLC程序,操作系统Windows 2008 Server和Windows7、WINCC、杀毒软件、应用软件以及TCP/IP以太网通讯软件。

2.2淬火机基础自动化系统

基础自动化控制主要包括顺序控制、淬火机本体仪表控制、人机界面。

基础自动化系统硬件包括PLC、HMI、工程师站、基础自动化系统网络、编程和维护设备、操作台和现场操作箱、端子柜、辊道分电盘、能源介质的测量等设备。

检测仪表包括:①红外测温仪。检测钢板温度,测温范围0~1000℃。②金属检测器。主要用于钢板位置跟踪,以启动淬火装置的各种控制功能及辊道的控制。③淬火水流量计。选用管段方式的电磁流量计,用于流量监视和淬火过程控制。④淬火水压传感器。用于淬火系统高低压段水管的压力测量。⑤水温及环境温度测量。对冷却水温度进行实时测量。用于冷却模型参数的温度补偿。⑥光电编码器。用于控制冷却装置辊道速度的检测。⑦位移传感器。测量淬火机上框架压下位移传感器,高低压丝杆终端加装2台绝对值编码器,直接测量丝杠的静态、动态位移。⑧丝杠终端的编码器值。作为高度调节闭环控制的检测值,框架角部的位移传感器值作为监视和保护使用。⑨接近开关。接近开关检测上框架的上下移动限位检测和保护。

2.3淬火自动化仪表控制系统

喷水控制原理,无论是高压段还是低压段,由于每组喷嘴都安装了流量计,因此可以实现流量的前馈与反馈的复合控制。另外,淬火机仪表控制功能包括:①数据采集和处理;②高、低压段喷水阀开口度流量调节控制;③高、低压段喷水开闭控制;④高、低压段喷水流量的比率控制;⑤高、低压段的供水压力控制⑥自水冷控制;⑦喷嘴保护。

2.4淬火机顺序控制系统

淬火机控制功能包括:①保护淬火机的上部框架;②上部框架高度的调节;③淬火机输入、输出辊道的速度控制;④淬火机钢板位置的跟踪;⑤淬火系统的联锁控制。

2.5人机界面(HMI)

在淬火机HMI中,可以完成常规操作台上全部仪表及开关的功能,即相当于一个软操作台。

2.6模型计算模块设计

(1)连续淬火操作模式。在连续淬火操作模式下,淬火过程是无间断进行的,没有摆动动作介入。这种操作模式的优势在于适用于需要对钢板进行均匀、全面

淬火处理的场景,以确保整体性能的一致性。该模式的淬火流程相对简单,适用于一些对淬火过程要求较为均匀的生产需求,是一种高效而稳定的淬火操作模式。

在淬火过程中,连续淬火模式不引入摆动动作,使得淬火水均匀覆盖整个钢板表面。这有助于避免表面温度不均匀,确保每个部位都能够达到相似的淬火效果。因此,对于那些要求整体性能一致性的应用场景,连续淬火操作模式是一种可靠的选择。

由于其操作流程相对简单,这种淬火模式不仅提高了生产效率,还减少了潜在的操作复杂性。这使其在一些对淬火要求相对均匀的工业生产中成为一种常见的淬火操作模式。

(2)连续加摆动淬火操作模式。在连续加摆动淬火操作模式下,通过引入摆动动作,实现了在连续淬火的基础上对钢板进行更全面的冷却。这种模式适用于对表面温度均匀性要求较高的场景,通过引入摆动动作,有效增加淬火水对钢板的覆盖性,提高淬火效果。这种操作模式能够满足对淬火过程更高标准的制造需求,特别适用于需要强调表面温度均匀性的生产情境[4]。

(3)摆动淬火操作模式。摆动淬火操作模式下,淬火过程主要以摆动动作为主,强调对钢板进行有针对性地冷却。这种模式适用于对特定部位或形状的钢板进行淬火处理,以满足特殊需求。通过调整摆动的参数,可实现对不同形状的钢板进行定制化的淬火处理。

(4)常化和回火空过模式。在常化和回火时,为了保护喷嘴,上框架将必须调整到最高位置,钢板以最快速度通过淬火机以减少高温钢板烘烤淬火机的时间。

3结束语

文章以南钢宽厚板厂淬火机设备为研究对象,淬火机作为关键的热处理设备,在钢板制造领域发挥着不可替代的作用。从钢结构框架、输送辊道、高压段提升机构到喷水系统等多个方面的详细设计,为其高效运行提供了坚实的基础。通信网络的配置以及淬火模式的选择显示了系统在自动化控制和生产工艺方面的不断创新与完善。这些关键组件的合理设计和协同工作,使淬火机能够在保障钢板质量的同时,提高生产效率,为钢铁工业的可持续发展做出了积极的贡献。

参考文献

[1]耿加深.3500线水处理自动控制系统的开发与应用[J].山东工业技术,2015(20):265.

[2]宋耀华,蔡丛清,蔡金标.引进现代化热处理辊底式炉-淬火机组的使用与改进[J].宽厚板,2002,8(3):24-29.

[3]袁国.国产首套具有自主知识产权的宽厚板连续型辊式淬火机研制成功[J].轧钢,2007,24(2):44.

[4]韩立新.宽厚板热处理生产线[J].热处理,2003,18(4):22-24.