高铅铜合金粉制备技术及应用论文

2024-05-15 11:03:01 来源: 作者:liyuan

摘要:使用纯度超过99.9%的铅粉和铜粉为制作高铅铜粉末的原材料,通过计算选取合适的参数,利用GM行星式球磨机在氮气和冷却水的保护下进行球磨,从而制取出高铅铜合金粉。通过实验将所制取的高铅铜粉末使用激光熔覆技术应用到轴瓦加工中,对比应用前后轴瓦材料的磨损程度,根据得出的磨损体积进行对比。实验结果证明熔覆层的耐磨性是原本材料的5倍多。应用高铅铜粉进行熔覆后,材料耐磨性能得到明显提高,将高铅铜粉末应用于轴瓦加工中能够提高轴瓦的耐磨性,具有较好的应用价值。

摘要:使用纯度超过99.9%的铅粉和铜粉为制作高铅铜粉末的原材料,通过计算选取合适的参数,利用GM行星式球磨机在氮气和冷却水的保护下进行球磨,从而制取出高铅铜合金粉。通过实验将所制取的高铅铜粉末使用激光熔覆技术应用到轴瓦加工中,对比应用前后轴瓦材料的磨损程度,根据得出的磨损体积进行对比。实验结果证明熔覆层的耐磨性是原本材料的5倍多。应用高铅铜粉进行熔覆后,材料耐磨性能得到明显提高,将高铅铜粉末应用于轴瓦加工中能够提高轴瓦的耐磨性,具有较好的应用价值。

关键词:高铅铜合金;粉末;机械合金;均质熔炼

0引言

鉴于高铅铜合金具有良好的复杂性、可塑性和良好的自润滑功能[1],高铅铜粉末成为一种新型的汽车轴瓦减磨材料。铜具有较高的硬度和良好的韧性和塑性,铅是一种具有自润滑功能的材料,可以降低频率因子[2]。铜和铅的结合便是一种理想的抗摩擦材料,因为它们的结合能使涂层产生很大抗磨性[3]。用于轴瓦组合的大量铅铜合金粉末用量随着汽车工业的发展迅速增加。铅合金钢、铜铅合金粉末是具有高承载能力和高疲劳的抗摩擦材料的组成部分,在现代汽车制造工业中得到了广泛应用。

自从采用高铅铜合金粉末冶金技术以来,市场上出现的所谓双金属轴瓦,指的就是钢带中铺上一层铅-铜合金粉末,并对其进行熔覆、电解和沉积处理后的产品。目前高铅铜粉末通常使用在双金属柱塞摩擦层中,具有良好的抗疲劳和耐累积性,此外还不容易在冲击载荷下产生裂痕,市场需求很大。然而当高铅铜粉末溶解时,铜和铅之间的熔点和特殊程度差距较大,而在铜已经溶解的情况下,铅的溶解度较低[4]。最终会导致严重的偏析,这严重影响了产品的质量[5]。本研究找到了一种机械分配制备高铅铜合金粉末的工艺方法。机械合金化方法具有简单等生产优势,无需高温设备,实施产业化后,将会取得较大经济效益。

1高铅铜合金粉制备

1.1制备材料

(1)铅粉的选择。在本实验中,使用了高纯度铅粉(纯度超过99.9%)。这是一种颗粒粒径为PM 2且呈球形的基体材料。

(2)铜粉的选择。选用由天津科米奥化学试剂有限公司提供的球形电解铜粉(纯度高于99.9%),颗粒粒径大小为PM 200。

1.2制备仪器

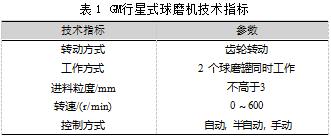

仪器选用GM行星式球磨机,这一系列行星式球磨机在一个旋转圆盘上配备了球磨罐。球磨罐小、中、大比例分别为1∶20∶40。当转盘旋转时,球磨罐的中轴在行星上旋转,并在高速运动中研磨混合样品。球磨机指标如表1所示。

1.3参数选择

制作金属粉末的目的不同,因此过程的参数也不同。机械合金化不仅需要粉碎材料,而且对不同部件的均匀混合、融合和冷焊都起着至关重要的作用。机械合金化主要工艺因素包括如下方面:

(1)球磨机的转速是影响机械合金化的主要因素。通常情况下,球旋转得越快最终增加的能量也将增加。普通球磨机的加速选项取决于两个因素:首先是球磨机的设计。例如球磨机存在临界速度问题,如果磨球安装在墙上,并在临界速度之外一起旋转,球磨机的效率将显著降低。因此,速度通常选择在临界速度以下。其次转速过高,容器温度升高,这有助于提高扩散均匀性。

(2)球料比率。球料比率对球磨时间有重要影响。增加磨料颗粒的数量,使每单位时间的碰撞次数增加,故而颗粒物比率越大,所需时间越短。需增加颗粒数量从而使每单位时间将更多的能量转化为粉末颗粒。

(3)填充系数。根据球磨罐容器的体积不同设置不同的球磨罐容器中装球数量,得出填充系数计算磨球的总体积与球磨罐容器的容积。在球旋转过程中应选择适当的执行系数。如果填充系数太大,就会导致没有足够的时间旋转球体,球磨的效果会因此而效率降低;如果性能因素太小,机械合金化的效率就会降低。

当行星式球磨机旋转时,球磨罐在公转同时自身也在旋转。公转可能导致g的重力速度加倍,甚至是向心加速度a的10倍,产生的冲击或研磨效果会显著增加。行星效应应用的冲击系数Z可表示为:

如果向心加速度位于GM行星球闭合的中心,当总角速度为S2(10.47 rad/s)且气缸中心的环境半径为R时,则该值可表示为:

本试验中使用的行星式球磨机的R=0.4是0.4m,a=0.4×(10.47)2=43.8 m/s2则Z=43.8/9.8=4.5。

在本文中,行星式球磨机中的球磨重量可能会增加到初始重量的4.5倍,这可以显著提高球磨效果,使球磨罐体中的粉末在短时间内实现从微米到纳米级的研磨。因此,应酌情选择适当的参数。

1.4制备方法

将放置在球磨器中的粗粒铜粉和铅粉通过电动机和柔性连轴快速旋转,并在氮气和冷却水的保护下进行数百万次高能转动。物料会受到摩擦、冲击和强力轮盘的影响。这三种作用的综合结果会使物料发生变形、碎裂、冷焊和氧基化、局部团聚和材料均匀化反应。如使独立的铜和铅颗粒中产生自由空间、定位和间隙原子,导致颗粒的内能增加,因此具有热力不稳定性。具有高内能状态的颗粒通过分配和严格处理相邻颗粒的铅铜原子来减少其内能,从而实现相对稳定的位置并促进粉末生产的均匀化。

机械供给系数为:约74%的铜粉、约25%的铅粉和约1%的锡粉。

进料颗粒的分布为-120目~+320目。球旋转的比例为6:1,附件旋转的速度为800~1 000 r/min,振动的频率为84 000~60 000 Hz/min,振幅约为2~3 cm。由于冷却水降温作用,材料温度始终保持在50℃以下,这样受磨粉末就不会高温氧化,从而产生高铅铜粉。

2应用实验

将高铅铜粉末使用激光熔覆技术应用到轴瓦加工中,对比应用前后轴瓦材料的磨损程度。

2.1实验准备

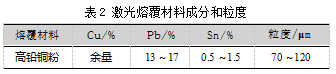

实验是在激光加工机上进行的,反射镜聚焦焦距为500 mm的反射镜,激光器的最大输出功率为3 000 W。饱和材料为高铅粉末,具体组成如表2所示。

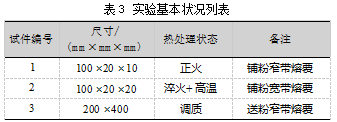

在不同基质、形状和尺寸的基础上进行了三个实验,如表3所示。

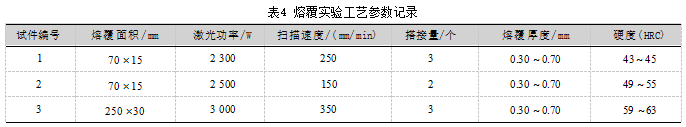

样本表面经过研磨,三次实验的熔覆工艺如表4所示。

作为燃料的熔池受到氢气的保护,保护气体压力为0.05 MPa。实验结束后,关闭封闭涂层的表面。着色显示,熔覆层表面没有裂痕。使用《TH1.6亿硬测试手册》验证宏观坚固性,线切割制成试样,在每个点重复3次取平均值。需进行环境扫描使用BX-S1M光学金属分析仪和PhilipsXL-30ESEM电子显微镜。通过饱和层中合金相和非合金相分析能谱。分析熔覆层微观结构使用Rigakb/Max2500V/PAX衍射仪。

在本耐磨试验中,应在环块结构中采集样品,并在MM-200试验机中进行试验。试验条件:滚动轮φ50 mm,滚动轮材料Gr15钢(HRC57),干运输中频,滚动轮转速200 r/min,时间1 h,5 kg载荷。

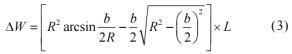

评估方法:按照下式(3)计算出磨损体积后,对其进行对比,得到样本耐磨耗评价结果:

式中:b为滑动标签的平均宽度,L为滑动轮半径,为25 mm;R为当量半径。

磨耗的体积越大,耐磨耗的性能就越差,样品的耐磨性能就越好。实验对比前后样品耐磨的实验数据如表5所示。

2.2实验结果分析

从表5中可以看出,熔覆层磨痕宽度低于原材料磨痕宽度,平均宽度也相对更低。根据磨损体积对比,熔覆层的耐磨性是原本材料的5倍多。通过对比可知,应用高铅铜粉进行熔覆后,材料耐磨性能得到明显提高。

3结语

高铅铜合金层的最终密度对机械加工的影响是相当大的,并且在实现90%以上的相对密度时,还原率显著提高。此外烧结过程无铅偏析,不仅晶粒小,而且铅分布均匀。这表示采用球磨方法制取高铜铅合金粉,每个粉末颗粒的化学成分一致,从而证明高铅铜合金粉在耐磨性方面取得了良好的综合效果。

参考文献:

[1]马若岚,熊定邦,范根莲,等.孔隙可调控多孔铜粉的气相去合金制备及性能研究[J].功能材料,2022,53(8):8085-8091.

[2]王亚锋,陈志鸿,徐旺之,等.离心喷雾干燥制备W-10Re合金粉末及其烧结行为研究[J].中国钨业,2022,37(3):31-37,77.

[3]董朝望,赵金龙,夏阳,等.氢气辅助镁还原-烧结制备Zr-2.5Nb合金[J].中国有色金属学报,2022,32(11):3306-3314.

[4]尹燕,董开基,李治恒,等.激光熔覆用Fe-Cr合金粉末的紧耦合真空气雾化制备技术[J].中国激光,2021,48(14):145-153.

[5]尹燕,董开基,李治恒,等.紧耦合真空气雾化制备Fe-Cr合金粉末的特性表征[J].兰州理工大学学报,2021,47(3):10-14.