高炉煤气精脱硫水解与干法工艺探讨论文

2024-05-14 11:15:57 来源:SCI论文网 作者:xuling

摘要:现阶段市场应用上高炉煤气精脱硫工艺繁杂,预处理+水解+干法吸附工艺的方法在多数钢厂项目中得到运用,是目前公认的最成熟可靠的高炉煤气精脱硫工艺。水解+干法吸附脱硫工艺系统具有一次投资低、运行费用低、运行维护简单等优点,其副产的脱硫剂可送至烧结工序消纳,净化后的煤气现有的高炉煤气管道。

摘要:现阶段市场应用上高炉煤气精脱硫工艺繁杂,预处理+水解+干法吸附工艺的方法在多数钢厂项目中得到运用,是目前公认的最成熟可靠的高炉煤气精脱硫工艺。水解+干法吸附脱硫工艺系统具有一次投资低、运行费用低、运行维护简单等优点,其副产的脱硫剂可送至烧结工序消纳,净化后的煤气现有的高炉煤气管道。整个系统优点在于无多余废水产生,排水为煤气冷凝水;系统适应煤气波动能力强,无需人工调节;硫化氢脱除效率较高,可达98%以上。缺点在于系统阻力较大,需定期对脱氯剂、水解催化剂和脱硫剂进行更换并专项处理。

关键词:高炉煤气,精脱硫,水解,干法吸附工艺

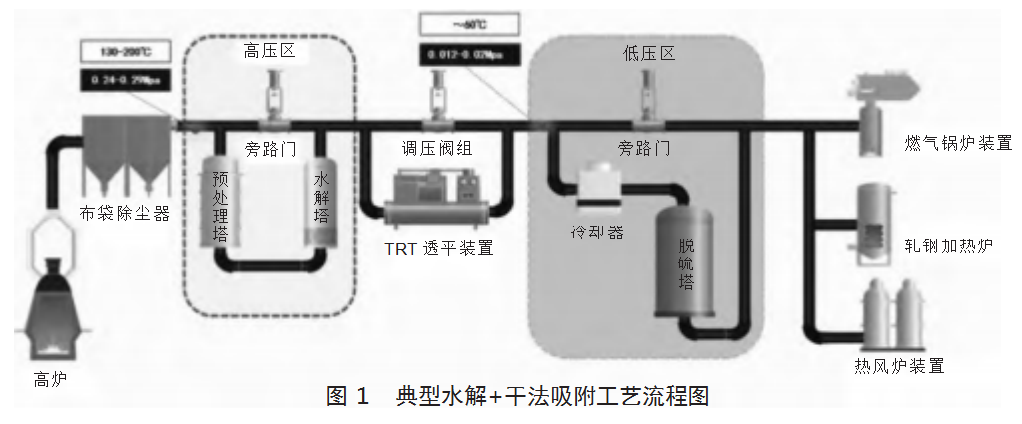

水解+干法吸附脱硫工艺一般由预处理工段、水解工段和脱硫工段三部分组成,工艺流程为:高炉煤气除尘系统→煤气预处理→有机硫水解转化→TRT→吸附脱硫→高炉煤气管网。该工艺先通过水解转化将有机硫转化为硫化氢,之后采用脱硫剂(活性炭或氧化铁)脱除硫化氢,煤气预取处理和有机硫水解转化工序可根据需要设置在TRT前端或后端[1]。其工艺流程如图1。

1工艺方案

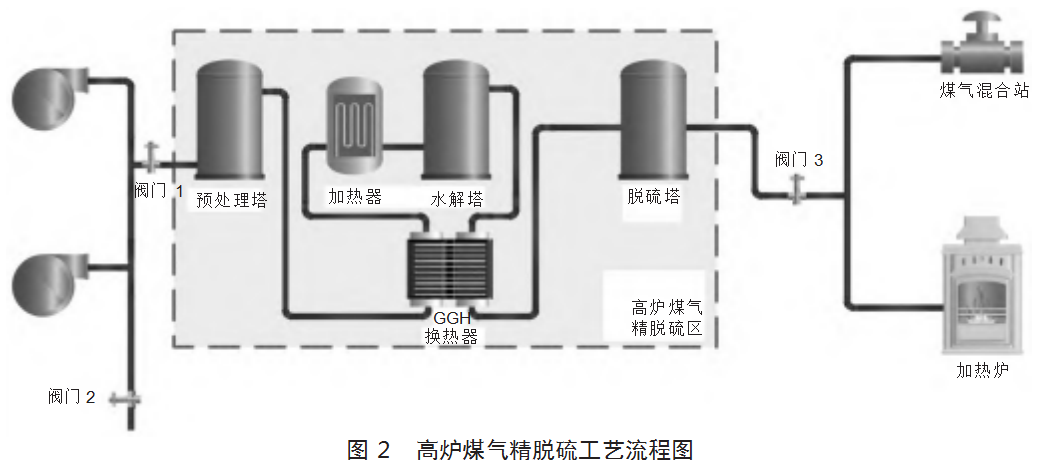

新建高炉煤气精脱硫装置一套,采用预处理→水解→干法脱硫工艺,高炉煤气经净化处理后,煤气中的硫化氢含量小于10mg/Nm3,羰基硫含量小于10mg/Nm3(折算成硫化氢)[2]。

1.1工艺原理

高炉煤气经过布袋除尘后,经过预处理塔脱除氯离子、氟离子等酸根离子后,进入有机硫水解装置,煤气中的有机硫(主要为COS)通过水解催化剂转化为H2S,其反应为:

![]()

水解后的煤气进入干法脱硫塔,将煤气中的硫化氢脱除。脱硫过程主要反应为:

1.2工艺流程

煤气管道从高炉煤气总管上接出,架空敷设至脱硫装置。煤气经预处理塔脱除煤气中的氯离子后,通过蒸汽加热器将煤气温度加热到70~90℃以上,然后进入水解塔,羰基硫在水解催化剂的作用下转化为硫化氢;再经过冷却器,煤气温度冷却到70℃左右,进入脱硫塔将硫化氢脱除。净化后的煤气沿现有管廊架空敷设至柜区煤气混合站,并入混合站内现有的高炉煤气管道[3]。工艺流程如图2所示。

1.3系统组成

煤气处理量按3万Nm3/h设计,采用“1+1模式”配置,即共设置2套高炉煤气精脱硫单元,每组脱硫单元进出口支管均设置切断阀。正常运行时2套单元均在线,每组单元处理3万Nm3/h煤气,当一套单元进行停机检修,更换脱氯剂、水解催化剂及脱硫剂等作业时,仅需切断相应单元的进出口阀门。

高炉煤气总管进入脱硫装置区,分为两路,分别对应一套精脱硫单元,每套单元主要由以下几个分系统组成:

1.3.1预处理系统

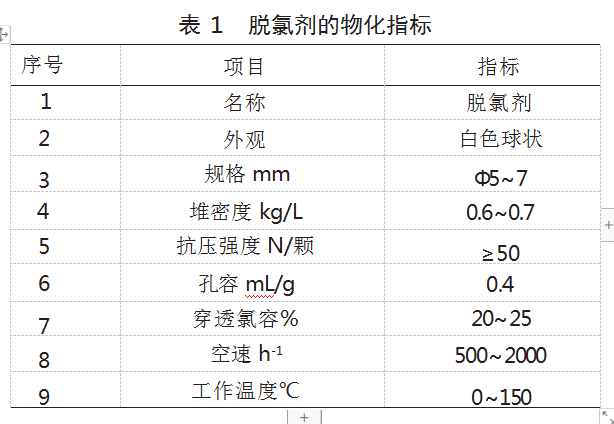

预处理塔主要作用是降低煤气中的氯含量,对后续水解工序的水解催化剂可以起到很好的保护作用,避免催化剂氯离子中毒,可选用干法脱氯工艺或湿法脱氯工艺。

干法脱氯工艺的脱氯剂大多以碱金属或碱土金属为活性组分,以天然粘土为粘结剂。常见的体系有CaO-ZnO系、CaO-Al2O3系、Na2O-Al2O3系等。文章采用复合碱金属脱氯剂,在常温下即有较高的氯容和脱除精度。脱氯剂的理化数据见表1。

1.3.2煤气加热系统

煤气加热器的主要作用是利用蒸汽加热器将预处理后的煤气加热至其露点温度20℃以上,液态水全部汽化成水蒸气,避免了水解催化剂因其表面水膜的产生而失活的情况,即满足水解工序需求。

煤气加热器采用翅片管式换热器,热源为温度不高于250℃的过热蒸汽,蒸汽压力约0.4MPa。

每套煤气加热器按处理能力3万Nm3/h设计,温升能力50℃,最大蒸汽耗量为1.0t/h。

1.3.3水解系统

水解塔主要作用是将煤气中的有机硫通过水解催化剂转化为H2S。低温水解工艺运行温度70~90℃。

每座水解塔按处理能力3万Nm3/h设计,塔的规格为直径约4.2m,塔高10m,单塔阻力1kPa。单塔水解剂填装量为50m3,更换周期为一年,换料所需时间1天。

1.3.4吸附脱硫系统

脱硫塔主要作用是将煤气中的H2S有效脱除。干法吸附脱硫工艺采用活性炭脱硫剂,运行温度为50~70℃。

每座脱硫塔按处理能力3万Nm3/h设计,塔的规格为直径约4.5m,塔高12m,单塔阻力1kPa。单塔脱硫剂填装量为100m3,更换周期为4~6个月(按6月计),换料所需时间约2天。

1.3.5管道及阀门

为了充分利用现有高炉煤气加压站内闲置的加压机,对高炉煤气加压机出口DN2200主管进行改造,设置封堵、吹扫和放散管等设施(煤气一次停气时实施)。隔断后现有高炉煤气加压站分为两个独立的加压站,其中的2台对需脱硫的高炉煤气进行升压。

新建DN1400煤气脱硫管道,煤气管道从高炉煤气加压机后经改造的DN2200高炉煤气总管上接出,管架空敷设至脱硫装置,分为2条DN1000支管进入各组脱硫单元,与预处理塔进口连接。煤气经脱硫净化处理后,汇为一路DN1400主管沿现有管廊架空敷设至煤气混合站,并入混合站内现有的高炉煤气管道,接口处设置煤气隔断装置、吹扫和放散管等设施,另设置煤气精脱硫旁路用于调节进入装置的煤气量。

各脱硫单元进出口支路上均设置DN1000隔断装置、吹扫和放散管等设施。脱硫装置低点均设置煤气排水器用于排出煤气冷凝水,有效水封高度不小于5000mm。

煤气管道的隔断装置采用电动蝶阀(闸阀)+人工盲板+电动盲板阀的组合形式。高炉煤气的引气及回气接口在一次停气时候实施并设置电动闸阀。

煤气管道材质为Q235-B,采用焊接钢管,并符合《低压流体输送用焊接钢管》(GB/T3091—2015)的要求。

1.4工艺布置及检修

在脱硫装置进口煤气总管上设温度、压力、硫化氢、羰基硫等仪表测点,在脱硫装置出口煤气总管上设温度、压力、硫化氢、羰基硫等仪表测点,每组脱硫单元内水解塔、脱硫塔上设温度、差压测点,所有仪控信号送至脱硫装置电控楼电气室DCS柜。

整个脱硫装置区域为乙类火灾危险等级场所,采取无人值守方式,爆炸危险区域划分为2区,现场电气设备及仪表防爆等级ExdII BT4。

正常状态下2组脱硫单元并联管路同时运行,此时精脱硫装置的系统阻力为3~5kPa;各塔器装载物料采用汽车吊装料吨袋的方式从各塔器顶部装料,卸料时采用重力卸料方式,塔体采用支架架高,两侧为卸料车辆通道,卸料口设置卸料阀,卸料时打开阀门,填料靠重力卸入吨袋中,通过汽车运送至危废物料堆场暂存[4]。

2影响及技术可行性分析

2.1对煤气管网系统的影响

高炉煤气管网压力一般约7.5~12kPa,经过精脱硫装置后压力降低,在极端情况下无法满足用气压力(不低于5kPa),因此需先对未脱硫高炉煤气进行加压。

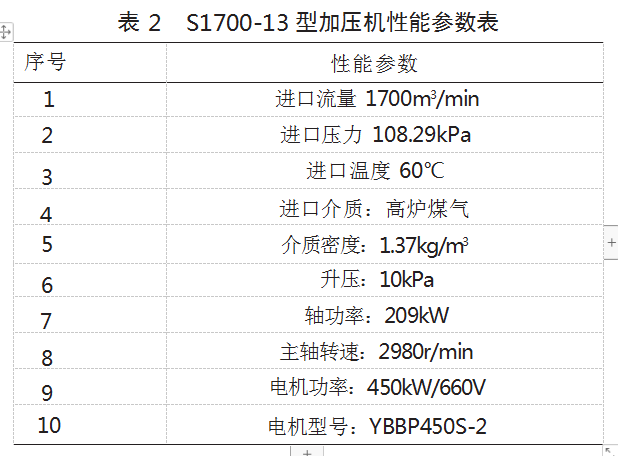

利用煤气混合站现有空置的3台S1700-13型高炉煤气加压机,仅在转炉煤气波动不足的情况下,输送高炉煤气替代转炉煤气掺混焦炉煤气。

接口点混合煤气运行参数:常温,压力8~11kPa。S1700-13型高炉煤气加压机性能参数见表2。

高炉煤气精脱硫装置在开始运行时设备阻损约2~3kPa,随着脱氯剂、碳基吸附剂的逐渐饱和,设备阻损将逐渐增大,最大阻损约为5kPa。现高炉煤气接口压力7.5~12kPa,利用现有空置的2台高炉煤气加压机加压后,可维持净化后高炉煤气并入管网压力不变。为了防止混合煤气压力过高造成高炉煤气掺混时回流,混合煤气管网压力要保持在8.0~11.0kPa运行,并随时监测脱硫塔出口压力[5]。

2.2对烟气中SO2的影响分析

高炉煤气经净化处理后,煤气中的硫化氢含量小于10mg/Nm3,羰基硫含量小于10mg/Nm3(折算成硫化氢),高炉煤气燃烧后产生的烟气体积约为煤气体积的2.59倍(折8%氧),高炉煤气精脱硫装置投运以后,可实现混合煤气加热炉烟气SO2排放浓度小于50mg/m3,加热炉排烟中的SO2的降低起到了明显的效果。

3结语

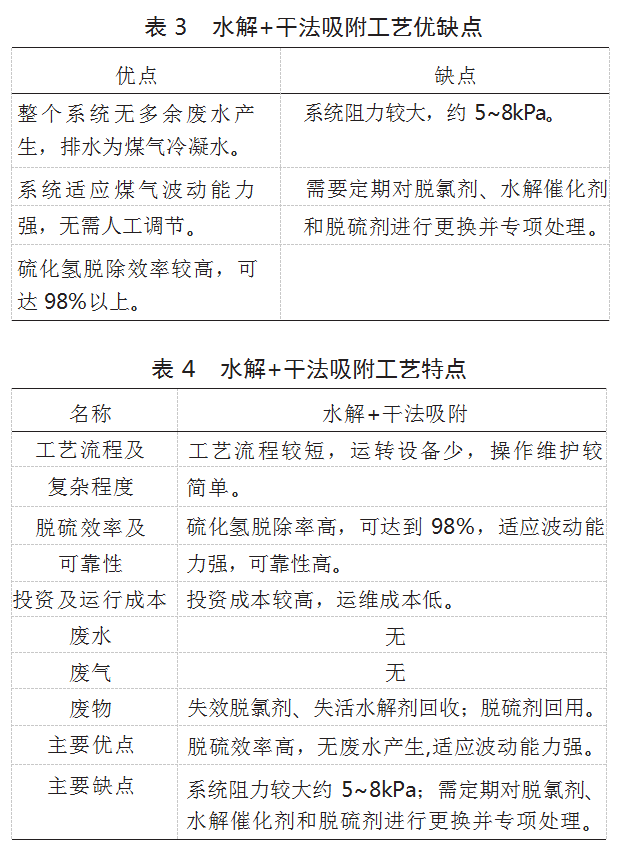

高炉煤气精脱硫的水解+干法吸附工艺优缺点和特点如下表3、表4。

综上所述,水解+干法吸附工艺具有一次性投资低、运行费用低、运行维护简单等优点,其副产的脱硫剂可送至烧结工序消纳。从工艺优缺点、工艺特点、日常运行维护及操作复杂程度等方面考虑,此种工艺属于技术先进、装备可靠、效果显著、投资合理的逐步成熟的工艺。

参考文献

[1]李志然,王庆丰,郭方,等.安钢高炉煤气精脱硫技术工业实践[J].工业安全与环保,2024,50(2):68-70+88.

[2]孙曼丽,张敏,王键,等.高炉煤气全干式精脱硫工艺路线探讨[J].钢铁,2022,57(4):148-157.

[3]王新东,朱廷钰,李玉然.高炉煤气脱硫技术研究进展[J].过程工程学报,2023,23(7):1003-1012.

[4]谭彦.高炉煤气全干式精脱硫工艺路线研究[J].中国石油和化工标准与质量,2022,42(18):175-177.

[5]朱海燕,郝海光,赵周明,等.钢铁行业高炉煤气超低排放净化工艺及其主要影响元素[J].中国科技期刊数据库工业A,2022(5):254-258.