PID 优化技术在炼化企业应用论文

2024-05-13 11:38:48 来源: 作者:liyuan

摘要:PID优化技术应用于炼化企业能够很好地提升装置运行的平稳性和安全性,宁夏煤业甲醇分公司通过PID优化整定项目,以内模控制为基础,实现控制系统优化,大大改善了生产装置控制质量,提升企业市场竞争力。

摘要:PID优化技术应用于炼化企业能够很好地提升装置运行的平稳性和安全性,宁夏煤业甲醇分公司通过PID优化整定项目,以内模控制为基础,实现控制系统优化,大大改善了生产装置控制质量,提升企业市场竞争力。

关键词:PID优化;炼化企业;内模控制;自动控制

0引言

PID优化技术适用于石油化工行业生产装置的控制回路优化与参数整定。通过运用先进的整定算法和预测控制等理论,PID优化技术能够提高装置运行的平稳性和安全性,对于装置的长周期稳定运行和高质量产品生产具有重要作用。相较于传统的PID整定算法,PID优化技术具有调节时间更短、应用场合限制更小、可靠性更高等优点[1]。文章就PID优化技术在宁夏煤业甲醇分公司PID优化整定项目的实施及应用效果进行介绍。

1项目概况

1.1基本情况

宁夏煤业甲醇分公司成立于2016年,为国家能源集团子公司。国家能源集团拥有煤炭、电力、运输、化工等全产业链业务,在国内三十多个省区市和十多个国家地区均有产业分布,规模庞大,影响深远。

本次甲醇分公司的PID优化整定项目针对全公司的784个PID回路进行了整定优化。所涉及的装置控制系统包括Honeywell PKS C200控制系统、福克斯波罗I/A SERIES控制系统,以及浙江中控ECS700控制系统。在项目实施过程中,采用了自整定控制器对PID参数进行自动整定,并在线实时采集了装置PID控制回路的相关数据。这些数据用于对生产装置PID控制回路的性能进行批量监视和评估,从而快速、准确地定位控制回路参数。此外,计算了装置所有控制回路的性能指标,这些指标包括自控率、平稳率、性能评分、性能级别、综合性能指数、输出饱和率、振荡指数、阀门黏滞情况以及操作次数等,为生产装置的控制优化奠定了坚实基础。通过控制系统的优化,成功地提高了装置的自控率和控制平稳率,从而实现了装置的平稳运行。

1.2存在问题

宁夏煤业甲醇分公司生产装置运行整体良好,但经过技术人员的深入分析,发现控制回路运行参数和历史趋势中存在一些问题。具体来说:

(1)部分重要回路仍依赖操作人员手动控制,这使得误差难以避免,从而无法满足高精度装置的生产要求。因此,装置的平稳性和自控率有待提高。

(2)串级等复杂回路自控率较低,许多重要的串级控制回路没有投用自动,或者只是串级副回路投用自动,主回路仍依赖手动控制。这限制了串级控制系统超前调节干扰因素对系统的影响以及其对负荷变化自适应能力强的优势的发挥。

(3)部分回路虽然已经投用自动,但由于PID参数设置不当,投用自动后装置波动大,操作不平稳,回路控制效果不佳,难以实现长周期稳定运行[2]。

(4)部分自动控制的回路工艺指标波动不大,但波动频繁,对应的阀门变化幅度大,导致装置下游工况不佳,并可能影响阀门的使用寿命。

(5)控制效果不佳的装置需要操作人员持续关注并通过人工操作进行改善,这增加了操作人员的劳动强度。此外,每个操作人员的操作方式和手法存在较大差异,容易导致装置操作的不稳定和产品的收率波动大。

(6)个别装置的控制方案不完善,部分重要参数没有得到有效控制。

2内模控制

内模控制不仅具有一定的预测性,还非常适用于工业复杂环境下的非线性系统。通过结构等价,内模PID控制得以实现,这意味着不需要改变内部PID的结构就可以将参数简化。因此,内模控制被广泛应用于工业场景中[3]。

2.1内模控制的研究对象

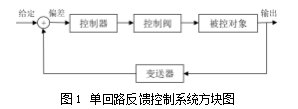

内模控制的研究对象是控制系统,由控制器和被控对象组成。控制系统主要包括单回路反馈控制系统、串级控制系统、比值控制系统、选择性控制系统、分程控制系统等。基础的单回路反馈控制系统方块图如图1所示。控制器通过比较收集到的数据和给定的参考数据,计算其差值并用于新的输入值的计算,使得被控对象的数据保持在一定范围内,从而保持系统的稳定。

2.2模型辨识

为控制系统建立一个精确符合的模型,可以大大提升实际应用过程中系统的控制效果。常用的机理建模法需要明确装置运行中存在的物理化学及工艺原理,建模过程复杂困难[4]。在本项目中,采用更为简单的模型辨识来进行工业建模。

模型辨识一般分为闭环阶跃辨识和开环阶跃辨识。本质是利用被控对象的输入值和输出值直接得到系统模型,不需要知道系统的控制原理及其相关的工艺等理论知识,对复杂的工业控制系统建模非常友好。模型辨识通常以阶跃信号作为输入信号,得到输出信号,然后根据一定的准则,在给定的模型类中匹配一个与辨识的控制系统最为接近的模型。

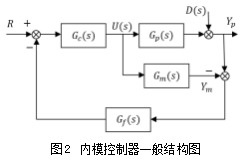

2.3内模控制器设计

通过辨识得到系统模型后,就可以根据该模型设计出对应的内模控制器。如图2所示,给定值R与反馈滤波器Gf(s)的输出值的差作为输入传递给控制器GC(s)。控制器GC(s)会计算得到新的输入变量U(s),这个U(s)同时作为输入传递给被控对象Gp(s)和内部模型Gm(s)。被控对象Gp(s)的输出值受到干扰变量D(s)的影响。最终,我们得到输出对象Yp。内部模型Gm(s)直接输出Ym。Yp与Ym的差值通过反馈滤波器后得到反馈值。给定值R与新的反馈值相减,得到新的输入变量[5]。

在内模控制系统的运行过程中,如果发现控制效果一般,可以通过调节内模控制器GC(s)来改善系统的鲁棒性,使系统在不确定因素的干扰下始终保持稳定。此外,还可以通过调节反馈滤波器Gf(s)来改善系统的动态响应特性,从而提高控制质量。

3实施效果

本项目实施采用先进科学的PID优化技术,极大地提高了甲醇分公司各车间的自控率水平和控制平稳率水平。

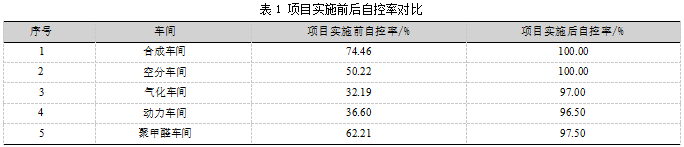

3.1提高自控率

PID优化整定项目成功实施后,甲醇分公司装置自控率明显提高。实施效果显著的车间自控率已达到100.00%,如合成车间和空分车间。项目实施前后各车间的自控率数据对比如表1所示。

从表中数据可以计算得出,甲醇分公司装置自控率平均水平由51.14%提高到98.20%,自动化程度大大提高。

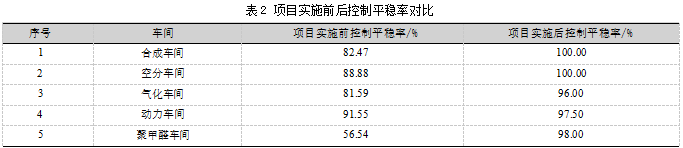

3.2提高控制平稳率

PID优化整定项目成功实施后,甲醇分公司装置控制平稳率明显提高。实施效果较好的车间控制平稳率已达到100.00%,如合成车间和空分车间。项目实施前后各车间的控制平稳率数据对比如表2所示。

从表中数据可以计算得出,甲醇分公司装置控制平稳率平均水平由80.21%提高到98.30%。装置运行平稳可以更大程度保证生产安全。

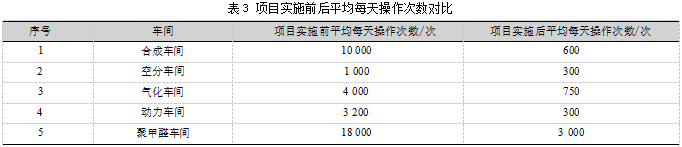

3.3降低操作次数

PID优化整定项目成功实施后,甲醇分公司装置运行更加平稳,控制回路的控制质量得到大幅度改善。操作员的操作强度大幅度降低,全厂的操作量降低至原来的13.67%。项目实施前后各车间的平均每天操作次数对比如表3所示。

项目实施前,装置大部分回路处于手动状态,部分逻辑缺失,导致装置整体稳定性较差。通过对装置的整体优化,成功提升了装置的运行稳定性,并使得装置的操作量大幅度降低。

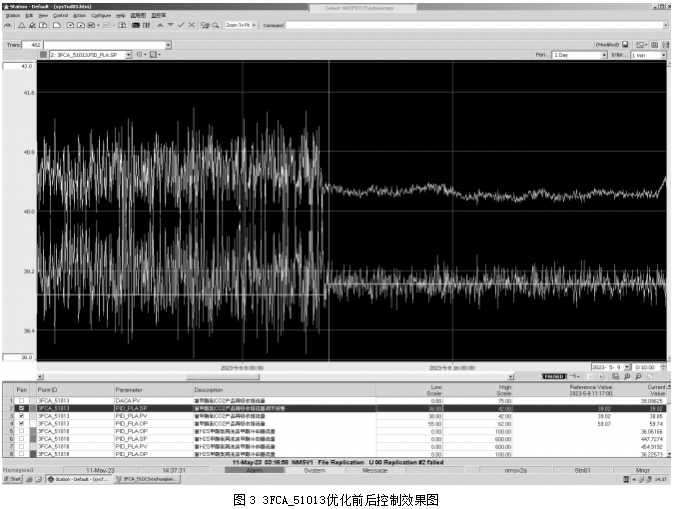

3.4回路控制效果改善

本项目应用先进科学的PID优化技术对甲醇分公司进行控制回路参数整定,改善各回路的控制效果。优化前许多回路已经投用自动控制,但由于PID参数设置不合适,流量与阀门波动较大且频繁,导致回路的控制效果不佳,对阀门的损耗较大。经过PID参数优化之后,流量与阀门的波动明显减小,阀门运行更加平稳。

本项目运用先进科学的PID优化技术,对甲醇分公司进行了控制回路参数的整定,显著改善了各回路的控制效果。在优化之前,尽管许多回路已经投入了自动控制,但由于PID参数设置不恰当,导致流量与阀门的波动较大且频繁,控制效果不尽如人意,同时也对阀门造成了较大的损耗。然而,经过PID参数优化之后,流量与阀门的波动明显减小,阀门运行更加平稳。

以合成车间富甲醇到CO2产品再吸收塔流量3FCA_51013为例,其优化前后控制效果如图3所示。在优化之前,流量波动范围为38~41 t/h,阀门波动范围为57.00%~61.00%;而在优化之后,流量的波动范围显著缩小为38~39 t/h,仅为优化前的约1/3,阀门波动范围也显著降低为59.00%~59.80%,仅为优化前的约1/5。

3.5提升企业竞争力

通过实施PID优化技术,可以在很大程度上提高生产装置的运行稳定性,从而保证企业的安全生产,降低生产风险,并提高经济效益。这样的改进有助于提升企业的市场竞争力。此外,PID优化可以减少操作,降低企业的人工成本,减轻操作人员的工作强度,并降低人为误操作导致的安全事故。这些因素同样有助于提升企业的竞争力[6]。

4结语

宁夏煤业甲醇分公司的PID优化整定项目成功实施,显著改善了装置控制回路的控制效果,并提高了全厂装置的自动化水平。这一改进不仅保障了装置的安全运行,还为企业带来了可观的经济效益,助力企业的可持续发展。

参考文献:

[1]刘芳.榆林炼油厂生产装置PID的优化控制[J].化工管理,2021(22):110-111,186.

[2]计国忠.炼油企业仪表自控率提升应用实践[J].石油石化绿色低碳,2022,7(2):58-63.

[3]葛笑寒,杜琛鑫.一阶时滞系统的模糊内模PID控制参数整定[J].实验技术与管理,2023,40(6):104-108.

[4]周保国.广义内模控制算法的研究与应用[D].杭州:杭州电子科技大学,2022.

[5]谢志林.基于模型预测控制的多变量内模控制器设计[D].杭州:浙江大学,2022.

[6]李文,凤建刚,刘杰.MTP装置自控率低的原因分析及改进措施[J].仪器仪表用户,2023,30(2):27-30,78.