QC 质量改进在提高转炉一倒命中率的应用论文

2024-05-13 10:33:05 来源:SCI论文网 作者:xuling

摘要:质量管理小组作为提高企业质量管理的有效组织形式之一,强调运用质量管理的理论和方法开展活动,具有较强的系统性和科学性。为有效提高转炉炼钢的生产效率和钢水质量以及降低生产成本,运用先进的质量管理(QC)工具开展改进活动,对影响转炉炼钢一倒命中率指标的原因进行分析,制定对策,并进行效果的检查验证。

摘要:质量管理小组作为提高企业质量管理的有效组织形式之一,强调运用质量管理的理论和方法开展活动,具有较强的系统性和科学性。为有效提高转炉炼钢的生产效率和钢水质量以及降低生产成本,运用先进的质量管理(QC)工具开展改进活动,对影响转炉炼钢一倒命中率指标的原因进行分析,制定对策,并进行效果的检查验证。通过定期对二级动态计算系数进行修正,提高铁水复样频次,做好液面设定,分钢种制定底吹模式,稳定提高了转炉炼钢一倒命中率,提升了企业质量管理水平和竞争力。

关键词:质量管理(QC)工具,一倒命中率,PDCA循环

1转炉炼钢现状及目标设定

转炉炼钢是目前世界上运用最广泛的炼钢方法之一,一倒命中率是转炉冶炼工业中的一项重要技术指标,其控制水平的高低直接影响炼钢的生产效率、钢水质量以及生产成本[1],同时对降低脱氧剂消耗、提高钢水收得率与钢水纯净度都有积极影响。南钢炼钢厂现有3座容量为150t的顶底复吹转炉,2021年转炉一倒命中率为94.03%,与95%的绩效目标仍有差距。针对这一情况,结合钢厂生产中存在的问题,文章将展开详细的调查分析,并提出相应对策,以期提高炼钢效率。

1.1现状调查

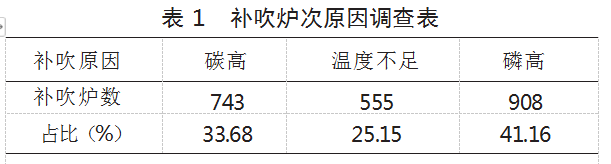

转炉一倒命中率,即为吹炼终点钢水成分和温度均达到目标范围的炉次在所有吹炼炉次中所占的比例。通过QC小组调查发现,2021年全年转炉一倒命中率为94.03%,未完成95%的绩效目标,7月份最低只有90.8%,仅8月、9月、11月、12月四个月完成了目标。小组成员对2021年全年2206炉提枪后进行补吹炉次的数据进行整理,并绘制调查表(表1)。从表中可知,造成终点补吹的原因是终点磷高,通过补吹确保出钢钢水成分合格,占比41.16%。因此,将提高转炉一倒命中率的攻关方向确定为提高终点磷含量命中率。

1.2目标设定

为确实有效完成第一炼钢厂降本增益的任务,将2022转炉一倒命中率指标目标设定为≥98%。2021年12月份转炉一倒命中率达到98.10%,通过总结这个月的经验,结合目前设备能力和人员能力,是完全可以实现转炉一倒命中率≥98%。小组主要攻关目标是将终点磷含量降低至钢种要求范围内,减少因终点钢水磷高导致补吹的频次,采取有效措施提高终点磷含量命中率,从而保证转炉一倒命中率≥98%。

2原因分析

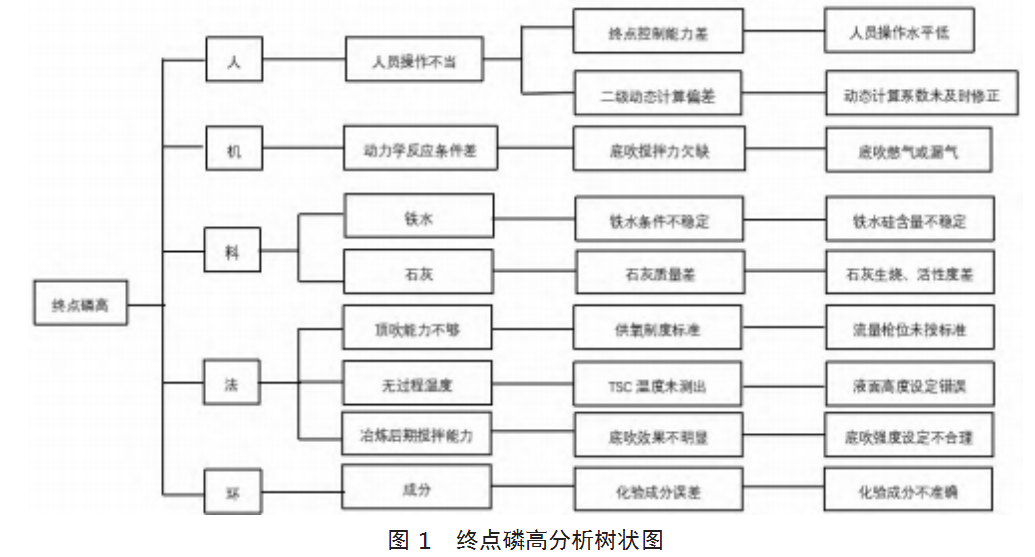

针对影响转炉重点磷含量命中率的具体原因进行分析,找出造成终点磷高的所有因素,绘制树状图,如图1。由图可知,确认导致钢水重点磷高的主要因素共9项,分别是人员操作水平低、副枪动态计算系数未及时修正、底吹憋气或漏气、铁水硅含量不稳定、石灰生烧及活性度差、流量枪位未按标准、液面高度设定错误、底吹强度设定不合理、化验成分不准确。

3分析确定要因

3.1非要因确认

3.1.1人员操作水平低

随机抽查了2021年2~9月份转炉炉长与主操工的培训活动记录表,相关岗位职工都接受了专业培训,且组织考试的技能考核都在85分以上。为进一步确认技术水平对终点一倒命中率的影响,在相同生产工位,将1号转炉4个班组2022年全年技能考核成绩与一倒命中率进行对比,技术考评成绩与一倒命中率未有直接关系。

3.1.2底吹憋气或漏气

冶炼过程中,底吹系统异常会对生产造成较大影响。经现场调查,底吹系统正常,跟踪底吹6路支管的流量、压力情况,波动控制在工艺技术参数范围内,压力变化与炉底情况基本相符。

3.1.3石灰活性度、生烧程度

石灰是炼钢的重要造渣材料,理化性能良好,反应性能强,能够吸附钢水中的有害元素,并将其稳定地固定在钢渣中,最后在排渣过程中,彻底与钢液分离[2]。在炼钢过程中,石灰的活性度和生烧程度,严重影响脱磷效果。通过对石灰质量进行抽查,如表2,活性度,CaO含量,生烧程度均符合标准。

3.1.4供氧流量枪位未按标准

在冶炼过程中,若各阶段供氧的流量、枪位、氧气压力设定不符合相关供氧制度标准,在一定程度上将会造成转炉顶吹能力不足,进而影响转炉终点炉底控制水平[3]。自动化炼钢系统已为转炉冶炼过程各阶段的供氧流量和枪位做好了明确的设计,终点搅拌强度和能力符合设计要求。通过对1-2月份生产记录氧枪枪位与氧气流量进行检查,氧气流量枪位为非要因。

3.1.5化验成分不准确

2月16日随机抽取两炉转炉终点样与钢轧站进行对比,转炉快分化验结果偏差在可控范围之内。通过对化验成分进行对比,化验成分不准确为非要因。

3.2要因确认

3.2.1副枪动态计算系数未及时修正

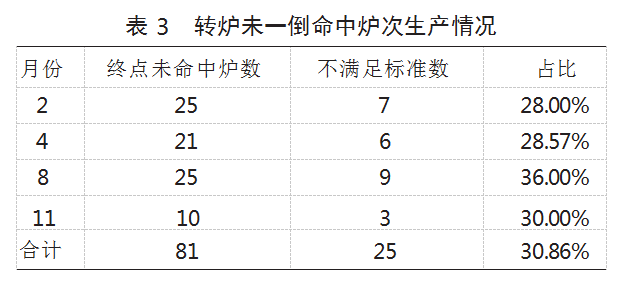

经随机统计2021年2、4、8、11月份转炉未一倒命中炉次生产情况,如表3,二级动态计算结果与实际测量偏差不符合标准要求的占比30.86%,比例较高。为进一步确认动态计算系数对一倒命中率的影响,统计同期一倒命中炉次生产情况,二级动态计算结果与实际测量偏差不符合标准要求的仅占比12.05%,故动态计算系数未及时修正是影响转炉一倒命中率的要因。

3.2.2铁水硅含量不稳定

对铁水取样进行化验分析,铁水硅含量忽高忽低,严重影响操作工对原辅料加入量的判断,最终导致终点磷高,影响转炉一倒命中率。

3.2.3液面高度设定错误

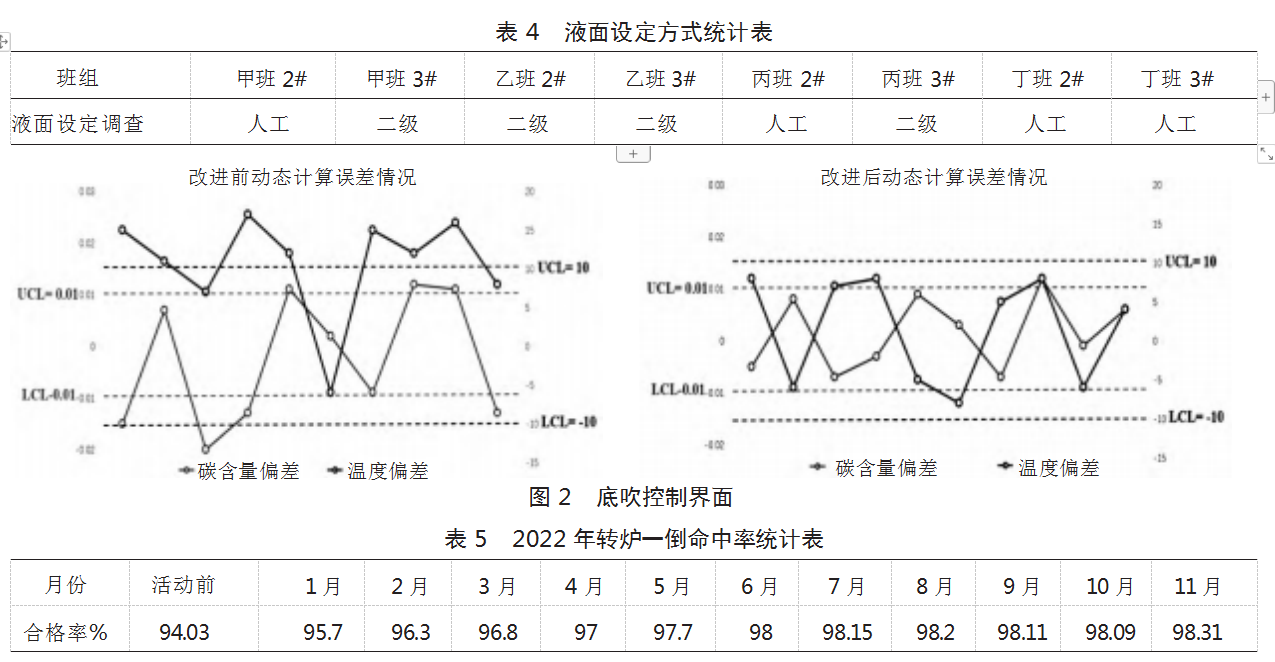

对1-2月份液面设定进行调查统计,如表4,现场液面设定混乱,造成终点测量失败的炉次较多,并且测量失败炉次多是在底吹效果良好的情况下,测量时液面波动较大造成测量失败,对数据统计影响较大。

3.2.4底吹强度设定不合理

底吹大小虽然可进行手动调节,但全过程底吹大小不一,也没有达到设计值的要求(0.1Nm3/min·t),通过检查得出,底吹设定强度不满足钢种结构需求,为要因。

4制定对策

4.1定期对二级动态计算系数进行修正

在自动化炼钢系统中,通过对脱碳系数、升温系数等参数进行设定。在过程测温定碳后,系统根据不同钢种自动计算需加冷料量以及供氧量,动态计算界面会动态更新钢水温度与碳含量理论值,操作工参考二级动态计算界面与炉口火焰,综合判断吹炼终点,4月份开始每周1次校正副枪动态计算参数。如图2所示,改进后较改进前误差有明显地减少。副枪静态计算的准确性有了较大提高,达到了预期要求,措施有效。

4.2提高铁水复样频次

与炼铁厂建立信息沟通渠道,高炉每日对每个铁次进行炉温汇报,通过与铁水复样对比分析,精准预判冶炼炉次原辅料加入量,同时加大每日铁水复样频次,指导现场生产。4月较3月的一倒命中率明显提高,到达了预期要求,措施有效。

4.3做好液面设定

液面设定有一级和二级两种控制方式,在自动化炼钢系统内默认为每炉次的液面由上一炉次的测量结果×修正系数确定。由于液面设定的不准确,导致测量误差较大,从而形成恶性循环,对终点取样的代表性产生影响。因此采取了本班次液面设定根据上一班所有炉次测得液面进行加权计算(波动明显的排除),控制方式选用一级。

4.4分钢种制定底吹模式

针对不同钢种终点P含量的不同,制定了五种底吹模式,且五种模式中,吹炼的各个阶段底吹强度均有所不同,其中终点P<0.013%的钢种底吹强度相对于其他模式在后吹段有明显的提高。

5效果检查及巩固措施

5.1效果检查

表4所示为改进后的碳氧积合格率统计表格,通过检查,各项措施都得到了很好的落实,达到了预期效果,完成了QC目标,措施实施后,转炉一倒命中率全年处于不断地上升趋势,巩固期(9-11月份)一倒命中率达到98.31%,实现了预期的目标98%。

由表5可知,随着转炉一倒命中率的不断提高,转炉终点渣中全铁含量得到有效降低,钢水收得率得到提高。渣中全铁含量由之前的16.3%降低至14.9%,降低了钢铁料消耗成本。通过措施的有效实施后,转炉终点氧含量平均降低24ppm,节约了脱氧剂铝消耗。

文章研究紧紧围绕提高转炉一倒命中率为活动目的,稳定了生产顺行与保障了炉况稳定,进一步降低了炼钢生产成本,同时为提升钢水纯净度增添了新的举措。

5.2巩固措施

为确保研究成果,将已取得的成果进行书面整理,报送相关部门,已经固化的措施纳入内控规程,持续做好铁水信息传递和铁水复样各项工作,并对操作人员进行学习宣贯。

6结论

文章针对转炉一倒命中率提升,通过应用QC工具,解决了终点磷高补吹的问题。2022年项目实施后,转炉补吹比例大大降低,一倒命中率提高,达到目标要求。

参考文献

[1]黄鼎钦,刘远,刘广全,等.提高转炉炼钢终点命中率的控制措施[J].冶金管理,2022(12):92-96.

[2]张卫攀.活性石灰在炼钢造渣过程中界面反应的研究[D].唐山:河北联合大学,2014.

[3]李海军,张小伟.QC质量改进在提高耐磨钢终点碳氧积合格率上的应用[J].新疆有色金属,2022,45(2):94-95.