高锰钢在智能化冶金工艺中的创新开发与应用研究论文

2024-05-10 10:58:59 来源: 作者:liyuan

摘要:高锰钢在智能化冶金工艺中的创新开发与应用是一项涉及多方面的复杂工作。从高锰钢的组成与性能特点,特别是合金元素对其性能的显著影响开始,到高锰钢在工程领域的广泛应用,都凸显了其重要性。在生产过程中,智能化技术的应用涉及炉料配比、预热、熔炼、精炼、铸造与成形等多个环节。这些技术的运用不仅通过合金元素优化配比、温度智能控制等方式提升了生产效率,同时也致力于产品性能的创新与调整,通过智能控制结晶组织、表面质量和能耗,实现高锰钢的优化生产,为其在市场竞争中保持领先地位提供了坚实基础。

摘要:高锰钢在智能化冶金工艺中的创新开发与应用是一项涉及多方面的复杂工作。从高锰钢的组成与性能特点,特别是合金元素对其性能的显著影响开始,到高锰钢在工程领域的广泛应用,都凸显了其重要性。在生产过程中,智能化技术的应用涉及炉料配比、预热、熔炼、精炼、铸造与成形等多个环节。这些技术的运用不仅通过合金元素优化配比、温度智能控制等方式提升了生产效率,同时也致力于产品性能的创新与调整,通过智能控制结晶组织、表面质量和能耗,实现高锰钢的优化生产,为其在市场竞争中保持领先地位提供了坚实基础。

关键词:高锰钢;智能化冶金;合金元素;智能化工艺;产品性能创新

1高锰钢的特性与应用

1.1高锰钢性能与特点

1.1.1合金元素的影响

高锰钢的性能深受其合金元素含量的影响。锰作为主要合金元素,对高锰钢的性能有着显著影响。适度的锰含量有助于高锰钢形成细小的奥氏体组织,进而提高晶界的强度,从而有效增加了材料的抗拉强度。铬、钼等合金元素的引入也对高锰钢的性能发挥着重要作用。铬和钼的加入能够形成弥散的碳化物,这对提高高锰钢的耐磨性和抗腐蚀性至关重要。这些碳化物的形成使得高锰钢在极端工况下表现出优异的耐磨和抗腐蚀特性,从而拓展了其在各领域的应用范围[1]。

1.1.2高锰钢的高强度、高韧性等特性

高锰钢以其杰出的高强度和高韧性在工程应用中占据重要地位。其高强度源于合金元素的作用,通过合理的合金设计和热处理工艺,高锰钢能够实现细小而均匀的晶粒结构,有效提高了材料的强度。同时,由于其晶体结构中的形变机制,高锰钢表现出卓越的韧性,即在承受高强度应力的同时保持良好的延展性和抗冲击性。这使得高锰钢成为制造重要工程零部件,如挖掘机刀具和矿山破碎设备,以及在极端条件下要求高强度和韧性的应用领域的理想选择。

1.2高锰钢在工程领域的广泛应用

高锰钢由于其卓越的高强度、高硬度和优异的韧性特点,得以广泛应用于工程领域的各个方面。在耐磨领域,高锰钢被广泛运用于制造挖掘机的铲齿和破碎机的锤头等零部件,能够在极端的磨损和冲击条件下保持出色的耐久性。在建筑结构中,高锰钢也常被选用,例如用于制造桥梁和其他受力部件,其高强度和韧性确保了结构在复杂工况下的可靠性。此外,高锰钢还在矿山工程、铁路交通和海洋工程等领域发挥关键作用,为各类重要工程提供了杰出的材料解决方案,成为工程实践中的不可或缺的重要材料[2]。

2高锰钢生产中智能化工艺的应用

2.1智能化炉料配比与预热

2.1.1合金元素的优化配比

智能化炉料配比对高锰钢性能的精准调控至关重要。现代智能系统的运用使得合金元素的含量和比例能够动态调整,从而实现高锰钢性能的优化。例如,针对锰含量的控制,科学研究表明将其维持在12%~14%,铬含量适度控制在1.5%~1.8%,再搭配0.5%的钼添加,可显著提升高锰钢的硬度和耐磨性。智能化系统的关键在于其实时监测原料成分,并根据产品要求自动调整配比。这样的系统保证了每一批高锰钢都具备最佳的合金组织,为材料性能提供了可靠的保障。这种精准的合金元素优化配比不仅使生产更为高效,更确保了高锰钢在各个工程领域中的稳定性和优异性能。

2.1.2高温预热的智能控制

智能控制在高温预热阶段的应用进一步提高了高锰钢生产的精度和效率。具体而言,通过智能系统,高温预热的温度、保温时间和升温速率等参数能够被精确控制。典型情况下,高锰钢的预热温度在1250℃左右,保温时间在1.5h左右。这样的智能控制不仅确保了炉料充分达到热平衡,使合金元素均匀分布,还有助于减少能源浪费,提高生产效率。通过实时监测炉内温度曲线,系统能够及时调整控制策略,应对原料性质的波动,保证每个炉次的预热效果的一致性,从而确保高锰钢的整体质量和性能的稳定提升。

2.2智能化熔炼与精炼

2.2.1温度、时间等参数的智能控制

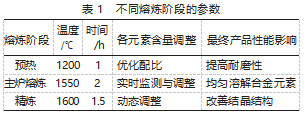

在高锰钢的智能化熔炼和精炼过程中,温度和时间等参数的智能控制起着至关重要的作用。精确控制熔炼温度对合金元素的溶解、扩散和再结晶等过程至关重要。典型的熔炼温度通常在1500~1600℃,而保持在这一温度范围的时间取决于合金元素的溶解和扩散速度。通过智能系统的实时监测,可以调整熔炼炉的功率、电流和电压等参数,以保持最佳的温度曲线。例如,确保高锰钢的熔炼温度维持在1550℃,持续时间在2h,能够实现合金元素的均匀熔解,从而确保最终产品的均匀性和稳定性。如表1。

2.2.2各元素含量的实时监测与调整

智能系统的实时监测和调整在高锰钢生产中具有关键作用。特定合金设计对于合金元素含量的精准控制十分关键,尤其是锰、铬、钼等元素的浓度。在线化学分析仪器的运用允许对炉内合金液成分进行实时监测,智能系统依据监测数据实时调整合金的配比。这种精准的调整保证了每一批高锰钢的化学成分符合设计要求。通过这种实时调整,高锰钢的质量得到了一致性的保障,同时提升了生产效率并降低了生产成本。智能系统能够精确控制合金中各元素的含量,确保其在特定范围内,如锰含量在12%~14%,铬含量在1.5%~1.8%。这种精准的调控满足了高锰钢产品性能标准,为生产提供了稳定的化学成分基础,为其在多领域的广泛应用提供了可靠保障。

2.3智能化铸造与成形

2.3.1浇注工艺的智能控制

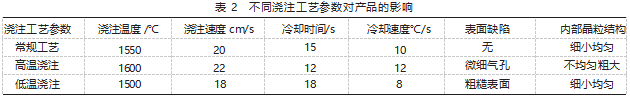

智能化铸造技术在高锰钢生产中发挥着关键作用,特别是在浇注工艺的智能控制方面。对于高锰钢这类高强度、高韧性材料,在铸造过程中,智能系统能够精确控制浇注温度、速度和冷却过程,确保熔融金属在模具中充分填充并快速冷却凝固。举例而言,对于某些高锰钢铸件,浇注温度通常控制在1450~1550℃,而浇注速度的控制则取决于铸件的尺寸和结构。通过智能系统的实时监测和调整,可实现浇注过程中的温度和速度的精确控制,以确保铸件内部结构的致密性和一致性,降低缺陷率,提高成品率。如表2。

2.3.2成形工艺参数的智能化优化

智能化铸造技术不仅仅关注浇注过程,更包括对成形工艺参数的智能化优化。这方面涉及模具设计和冷却系统的智能化调节。在高锰钢的成形过程中,冷却时间和速度对最终产品的性能具有重大影响。智能系统能根据模具设计和材料特性,优化冷却系统布局,调整冷却速度和周期,以确保高锰钢在成型过程中达到最佳的晶体结构和力学性能[3]。

具体的参数调整包括控制冷却时间在10~20s,以及调整冷却速度在5~10℃/s范围内。这种智能化优化有效减少了制品内部的气孔和晶格缺陷,从而显著提高了高锰钢制品的质量和稳定性。通过对冷却参数的智能调控,晶体结构得以优化,保障了产品的强度和均匀性,为高锰钢制品在各个领域的应用提供了可靠支持。

3产品性能的创新与调整

3.1结晶组织的智能控制

3.1.1智能化控制对晶粒结构的影响

晶粒结构对高锰钢的性能具有重要影响,智能化技术在调控晶粒结构方面发挥着关键作用。通过智能控制冷却速度、变形控制以及热处理过程,可以实现对高锰钢晶粒的精细调控。典型情况下,采用智能化技术,可实现晶粒尺寸的控制在5~20μm。此精细控制可改善晶界强化效应,提高材料的强度和韧性,进而显著增强高锰钢的抗拉强度和冲击韧性。智能化控制的优势在于能够根据不同工艺要求和产品规格,动态调整冷却速度和加热时间,确保晶粒结构的均匀性和稳定性。3.1.2产品硬度、强度等性能的调整技术

在生产过程中,通过对合金元素含量、热处理工艺和成形工艺等关键参数的精准调控,成功实现了对产品硬度和强度等性能的精确调整。举例来说,通过控制固溶温度和保温时间,可在200~300HBW的范围内对产品硬度进行调整,以满足不同应用场景对硬度的特定要求。这种精准的调控技术为高锰钢产品提供了量身定制的可能性,使其适应不同领域的特定需求。

智能化技术对淬火工艺进行精确控制,成功将高锰钢的抗拉强度提升至800MPa以上。这样的强度水平,满足了各领域对高强度材料的严苛需求,为解决工程中对材料强度要求的挑战提供了可靠解决方案。这种先进的精细调整技术不仅为高锰钢产品的个性化定制提供了可能,同时也确保了其在多样化工程应用中的优异表现,进一步推动了智能化生产在冶金领域的深入发展。

3.2表面质量的智能控制

3.2.1表面缺陷的自动识别与处理

智能化控制对高锰钢表面质量的提升至关重要。通过图像识别技术,智能系统能够自动识别并定位表面缺陷,如气孔、夹渣、裂纹等。利用这些数据,智能系统可以采取实时的自动处理措施,例如调整成形工艺参数、优化冷却系统或引入修补措施,以最小化或消除表面缺陷。举例来说,自动识别系统可在0.1mm以下的精度内发现气孔,并通过智能喷射技术在表面施加微细补救材料,提升产品的外观质量。这种自动化的表面缺陷处理方式不仅提高了生产效率,还显著降低了次品率,保障了高锰钢产品的整体质量。

智能化系统不仅能够实时监测并处理表面缺陷,还能确保每一批产品在外观质量上的一致性。这种智能化的表面质量控制手段为高锰钢的生产提供了稳定的质量保障,并有助于确保其在市场上的竞争优势。这样的自动化表面质量控制系统为生产过程带来了可靠性和一致性,进一步强化了高锰钢在行业中的地位[4]。3.2.2表面工艺参数的优化

在高锰钢生产的关键热处理阶段,精细调整表面工艺参数成为确保产品表面质量的关键步骤。举例而言,在热处理过程中,智能系统根据特定产品规格和需求,灵活地调整淬火介质、温度梯度以及保温时间等参数。这种精准优化能够实现表面硬度的精确控制,使其稳定在理想的200~300HBW。这种精准控制意味着能够根据不同产品要求,精准调整硬度,以满足不同使用场景下的需求。

在表面抛丸喷砂过程中,智能系统对参数进行调整,有效减小了表面粗糙度,提升了产品的光洁度。这种优化在各种高要求表面质量的应用场景中提供了可靠的保障,确保了高锰钢产品在外观和表面质量上的出色表现。这种精细的表面工艺参数优化不仅提升了产品的视觉质感,同时也为高锰钢在高品质应用领域中的广泛使用提供了可靠的技术支持。

3.3能耗智能控制

3.3.1能源利用效率的提升

通过智能系统对熔炼、加热和冷却过程进行精细化控制,能够有效减少能源的浪费。在熔炼过程中,采用节能型电弧炉,智能控制系统可根据炉内温度实时调整电弧强度和供电周期,提高电能转化效率。典型情况下,能源利用效率的提升可达到15%~20%,这在生产过程中可大幅减少电力消耗。同时,智能化技术还可优化冷却系统,通过调整冷却时间和速度,最大限度地利用余热,降低能源浪费。例如,精准控制冷却时间和速度,可使余热回收效率提高10%以上,降低了生产过程中的热能损耗,显著提升了能源利用效率[5]。

3.3.2环境排放的智能控制

高锰钢生产智能化控制提高了能源利用效率,同时致力于环境排放的智能化控制。通过实时监测炉内燃烧过程和废气排放成分,智能系统可调整燃料供应、燃烧温度和废气处理设备,最大程度地减少有害气体排放。通过智能化调控,氮氧化物排放可以降低20%以上,二氧化碳排放可以减少15%左右。这种智能化的环境排放控制不仅符合严格的环保法规要求,也体现了企业社会责任感,为可持续发展提供了保障。同时,有效减少了废气处理成本,提高了生产效率和经济效益。

4结束语

在高锰钢智能化生产中,通过精准控制合金元素的配比、优化炉料配比与预热过程、智能化熔炼与精炼工艺、智能化铸造与成形,以及创新的产品性能调整等方面的技术创新,不仅提高了高锰钢的力学性能、表面质量和结晶组织均匀性,还通过能耗智能控制实现了生产过程的可持续发展。这一系列智能化应用不仅提高了生产效率和产品质量,也有效降低了能源消耗和环境排放,为高锰钢在工程领域的广泛应用奠定了更为可靠和可持续的基础。在未来,随着智能技术的不断进步,高锰钢的智能化生产将继续推动冶金工艺的创新,为更广泛领域的工程应用提供更为可靠和高性能的材料支持。

参考文献

[1]廉永强.智能化系统在钢铁企业中的应用探讨[J].山西冶金,2023,46(4):84-86+104.

[2]林军科.高锰钢辙叉铸造缺陷分析及提高冶金质量策略[J].中国冶金,2021,31(6):92-100.

[3]罗振.人工智能在冶金自动化中的应用[J].今日自动化,2023(6):99-100+133.

[4]董志刚,张彬,高宁,等.冶金自动化技术发展状况及趋势[J].山东冶金,2023,45(3):85-86.

[5]罗森,朱苗勇.高锰钢凝固特性及连铸工艺研究现状[J].钢铁,2023,58(9):39-58.