基于材料微观组织演变的铝合金本构模型研究论文

2024-05-09 09:58:46 来源: 作者:liyuan

摘要:文章在Gleeble-1500热模拟实验机上通过轴对称等温压缩实验得到6061铝合金的真实应力-应变曲线,研究了该合金高温变形时的流变力学行为。以位错密度、晶粒尺寸及再结晶分数为内变量构建基于材料微观组织变化的6061铝合金流变应力本构模型,通过参数反求方法求解了高温流变应力本构参数。结果显示该模型能够准确描述6061铝合金在热变形过程中发生的加工硬化及动态回复、动态再结晶现象,能够准确预测材料晶粒尺寸变化以及微观组织的再结晶体积分数。

摘要:文章在Gleeble-1500热模拟实验机上通过轴对称等温压缩实验得到6061铝合金的真实应力-应变曲线,研究了该合金高温变形时的流变力学行为。以位错密度、晶粒尺寸及再结晶分数为内变量构建基于材料微观组织变化的6061铝合金流变应力本构模型,通过参数反求方法求解了高温流变应力本构参数。结果显示该模型能够准确描述6061铝合金在热变形过程中发生的加工硬化及动态回复、动态再结晶现象,能够准确预测材料晶粒尺寸变化以及微观组织的再结晶体积分数。

关键词:微观组织;本构模型;参数反求

Al-Mg-Si系可热处理强化铝合金[1],由于具有成型性好、耐蚀性强、中等强度等特点,近年来在汽车领域的应用比重不断上升,成为交通工具轻量化、现代化的有效途径。通过高温变形实验,研究铝合金在一定变形温度、变形速度和变形程度范围内材料流变应力行为的特点及其显微组织的演变规律,了解其热变形性能的影响因素,对控制铝合金热加工制品的组织与性能,制定最优化的工艺方案以及优化模具设计和设备选型等都具有重要的指导意义[2-3]。

基于此,本项目针对汽车用6061铝合金的动态力学性能和微观组织演变预测这一科学问题。首先,通过在Gleeble-1500热模拟实验机上进行热模拟试验,基于晶粒演变和应力应变曲线研究6061铝合金高温变形行为。在此基础上,基于位错密度、晶粒尺寸和再结晶分数等参数建立6061铝合金流变应力本构模型,通过参数反求方法求解高温流变应力本构参数。最后,将计算结果与实测结果进行对比,形成6000系铝合金流变应力和晶粒尺寸演变的预测方法。

1实验方法与结果

本实验所采用的6061铝合金经半连续铸造而成,为了探索均匀化处理后铸锭的热加工特性,6061铝合金铸锭采用550℃保温12h后立即水淬的均匀化处理工艺,再加工出尺寸为直径10×15mm的圆柱体轴样品,最后在Gleeble-1500热模拟实验机上进行了热加工模拟实验,热模拟后试样立即进行水淬。压缩前圆柱形试样两端填充75%石墨+20%机油+5%硝酸三甲苯酯,以减少变形过程中摩擦对流变应力的影响。加热方式为自导电方式,热电偶直接焊在试样中部,连续测温,以便实验过程中计算机自动控温,使实验过程始终按照预设的温度方案进行。热模拟实验的升温速率为10℃/s,保温时间为3min。试样温度分别为300、350、400、450和500℃,应变速率分别0.01、0.1、1和10s-1。

2内变量本构方程建立

2.1位错密度的影响

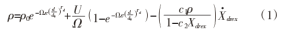

考虑到加工硬化与动态恢复过程中晶粒长大对位错密度的影响,位错密度和应变之间的关系,采用考虑晶粒尺寸影响的位错密度模型[4],公式如下:

式中:d0为原始晶粒尺寸,Ω指软化指数,U指硬化指数,Xdrex为动态再结晶百分数,Xdrex为动态再结晶百分数增量。

2.2晶粒尺寸的影响

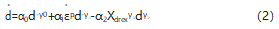

以位错密度变化率对晶粒尺寸的影响为主要参考[5],公式如下:

式中:α0、α1、α2、γ0、γ1、γ2、γ3是与材料有关的常数。

对比成形过程中的晶粒尺寸长大和动态再结晶过程中的晶粒尺寸减小,在高应变速率多道工序成型过程下,晶粒来不及长大,式子的第二项也可以忽略。

2.3动态再结晶的影响

在晶体材料的中度至低能量层错中,位错密度会增大到明显的塑性变形,最终在不同密度的局部就会高到足以允许变形过程中的再结晶成核。文章采用公式计算再结晶分数[6],公式如下:

式中:kd和βd都是常数,ε指应变,εp指峰值应变,ε0.5指结晶分数为50%时的应变。在给定情况下,公式可以很好地用来模拟再结晶过程。

2.4统一本构方程的建立

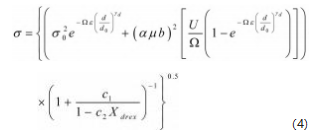

形变热处理工艺中,位错密度对动态再结晶过程中晶粒尺寸和组织的演变起到非常重要的作用。Kocks-Mecking模型是一个基于内变量[7]的位错密度模型,其假定塑性流动的动力学是由一个单一的结构参数确定,表示如下:

式中:σ0指初始应力值,d指动态再结晶过程中的晶粒尺寸,γd代表常量,U是一个与加工硬化和稳态应力有关的参数。

综上所述,可以得到以位错密度、晶粒尺寸和再结晶分数为内变量的材料微观组织演变的本构模型。

3模型参数确定与验证

3.1模型参数确定

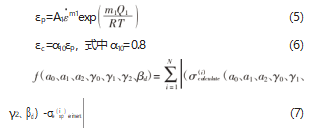

若已知a0、a1、a2、γ0、γ1、γ2、γ3、βd、kd等材料参数,利用公式(1)可以直接计算出在不同ε、T条件下材料的晶粒长大尺寸,因此可以采用参数反求的方法,通过不断修正晶粒尺寸长大方程参数,多次迭代减小计算晶粒尺寸与实测晶粒尺寸的误差,最终获得高精度的晶粒长大方程。在反求计算中,参数a0、a1、a2、γ0、γ1、γ2、γ3、βd、kd等为设计变量,为保证解的多样性,尽可能扩大各变量范围,定义5<n<9,0.01<α<0.02,0<Q<4.0×105,1.0×1017<A<1.0×1018。在参数a0、a1、a2、γ0、γ1、γ2、γ3、βd、kd等共同影响下,适应度函数f(a0、a1、a2、γ0、γ1、γ2、γ3、βd、kd)可表示如下:

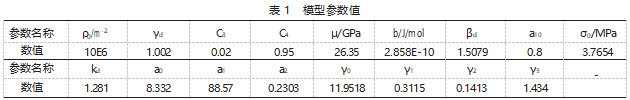

式中:N为实验次数,σe(p)eriment为第i组实验测得的峰值应力,σc()lculate(n,a,Q,A)为计算得到的第i组实验条件下的峰值应力。通过参数反求最终确定6061铝合金再结晶尺寸方程中的各项材料参数,见表1。

3.2模型验证

3.2.1晶粒尺寸模型的验证

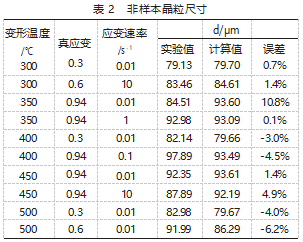

表2是对6061铝合金在高温变形过程中晶粒尺寸计算值与实验值的对比。其平均相对误差低于2%。研究结果表明,文章建立的6061铝合金晶粒尺寸长大模型对测试数据的预测精度较高,这说明本文建立的6061铝合金晶粒尺寸长大模型可以较好地描述6061铝合金在变形温度为300~500℃,应变速率为0.01~10s-1的微观组织演变行为,具有较好的稳定性和可靠性。

3.2.2流动应力应变曲线验证

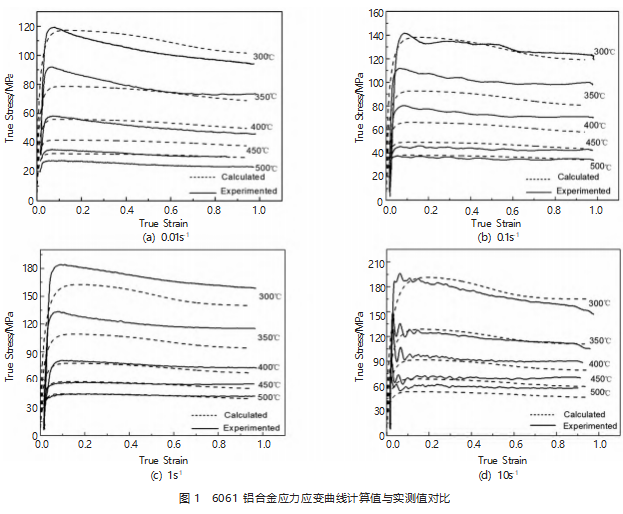

图1是对6061铝合金在不同变形条件下高温压缩变形的真应力-真应变曲线计算值与实验值的对比。研究结果表明,文章建立的6061铝合金动态内变量本构模型对测试数据的描述精度较高,这说明本文建立的6061铝合金动态内变量本构可以较好地描述6061铝合金在变形温度为573~773K,应变速率为0.01~10s-1的微观组织演变行为,具有较好的稳定性和可靠性。

4结论

文章在Gleeble-1500热模拟实验机上通过轴对称等温压缩实验得到均匀化退火后6061铝合金的真实应力-应变曲线,以位错密度、晶粒尺寸及再结晶分数为内变量构建基于材料微观组织变化的6061铝合金流变应力本构模型,研究了该合金高温变形时的流变力学行为。其主要结论如下:

(1)6061铝合金流变应力宏观上受变形温度、应变量和应变速率的影响,微观上受位错密度、晶粒尺寸和再结晶分数等的影响。

(2)参数反求法具有求解效率快,计算精度高等特点,可以获得可靠的材料内变量参数,模拟值与实验结果吻合较好。

内变量本构模型能够准确描述6061铝合金在热变形过程中的再结晶分数、晶粒大小和流变应力演变。

参考文献

[1]熊炜,刘瑛,曾积威,等.ACC复合管行星轧制物理模拟及工艺优化(1)-3003铝合金本构关系及加工图[J].粉末冶金材料科学与工程,2017,22(4):458-467.

[2]杨忠慧,李新军,万敏,等.7055铝合金蠕变试验及本构模型建立[J].塑性工程学报,2013,20(6):89-93.

[3]Shikang L,Luoxing L,Zhiwen L,et al.Microstructure and Its Influence on the Welding Quality of 6063 Aluminum Alloy Porthole Die Extrusion0[J].Materials,2021,14(21):6584-6584.

[4]Apps P J,Bowen J R,Prangnell P B.The Effect of Second-Phase Particles on the Severe Deformation of Aluminium Alloys during Equal Channel Angular Extrusion[M].Wiley‐VCH Verlag GmbH&Co.KGaA,2005.

[5]Galiyev A,Kaibyshev R.Microstructural Evolution in ZK60 Magnesium Alloy during Severe Plastic Deformation[J].MA-TERIALS TRANSACTIONS,2001,42(7):1190-1199.

[6]Wang X,Brünger E,Gottstein G.The role of twinning during dynamic recrystallization in alloy 800H[J].Scripta Materialia,2002,46(12):875-880.

[7]赵辉,鹿守理.热轧微观组织的计算机模拟及性能预报(二)[J].轧钢,1997(6):58-61.