冷却方法对宽厚板轧钢的影响论文

2024-05-08 09:54:34 来源: 作者:liyuan

摘要:文章旨在深入研究冷却方法对宽厚板轧钢过程的影响。通过分析宽厚板轧钢工艺流程及不同冷却方法的原理和特点,详细探讨了冷却方法在轧制过程中对晶粒结构、板形和性能的影响。随后,提出了针对冷却工艺参数的优化建议,并探讨了新型冷却技术的应用前景、优势和挑战。最后,综合运用理论与实践,提出了冷却方法综合优化的建议,以提高宽厚板轧钢产品质量和效率,为该领域的技术发展和可持续性发展作出贡献。

摘要:文章旨在深入研究冷却方法对宽厚板轧钢过程的影响。通过分析宽厚板轧钢工艺流程及不同冷却方法的原理和特点,详细探讨了冷却方法在轧制过程中对晶粒结构、板形和性能的影响。随后,提出了针对冷却工艺参数的优化建议,并探讨了新型冷却技术的应用前景、优势和挑战。最后,综合运用理论与实践,提出了冷却方法综合优化的建议,以提高宽厚板轧钢产品质量和效率,为该领域的技术发展和可持续性发展作出贡献。

关键词:宽厚板轧钢;冷却方法;冷却速率;板形;晶粒结构;性能优化

1研究背景和意义

宽厚板轧钢作为重要的金属加工工艺,在钢铁行业中具有重要意义,因此,对其冷却方法的研究更加具有深远的意义。优化冷却方法能够直接影响钢材的微观结构和力学性能,对提高产品质量、强度和韧性有直接作用。随着行业技术的不断进步和市场对高品质钢材需求的增加,冷却方法的优化将推动宽厚板轧钢工艺的提升、提高产品竞争力、降低生产成本,同时也对节能减排、资源利用和环境保护具有积极意义。

2宽厚板轧钢工艺及冷却方法概述

2.1宽厚板轧钢工艺流程

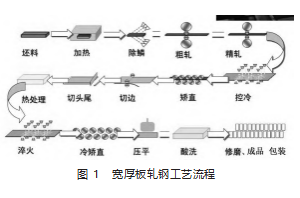

宽厚板轧钢是金属加工领域中关键的工艺,通常包括多个阶段的处理,每个阶段都有其独特的处理步骤和工艺参数,如图1所示。典型的宽厚板轧钢工艺流程主要包括粗轧、精轧和冷却三个主要阶段。

在粗轧阶段,原材料被加热至高温以增强其可塑性。首先,钢坯通过预粗轧机进行初步轧制,目的是减小钢坯的厚度和加热温度,为后续轧制做准备。工艺参数包括轧制温度、轧制速度、轧制力等,这些参数需要根据不同的钢材类型和规格进行精确控制,以确保产品的质量和性能。

在精轧阶段,主要对粗轧后的钢坯进一步轧制,并达到所需的最终尺寸和形状。这个阶段的工艺参数更加严格和精细化,包括轧制温度的控制、轧制过程中的轧辊布置和轧制力的调节。通过这些参数的调控,可以有效地控制钢材的形变、晶粒结构和力学性能,确保最终产品的质量。

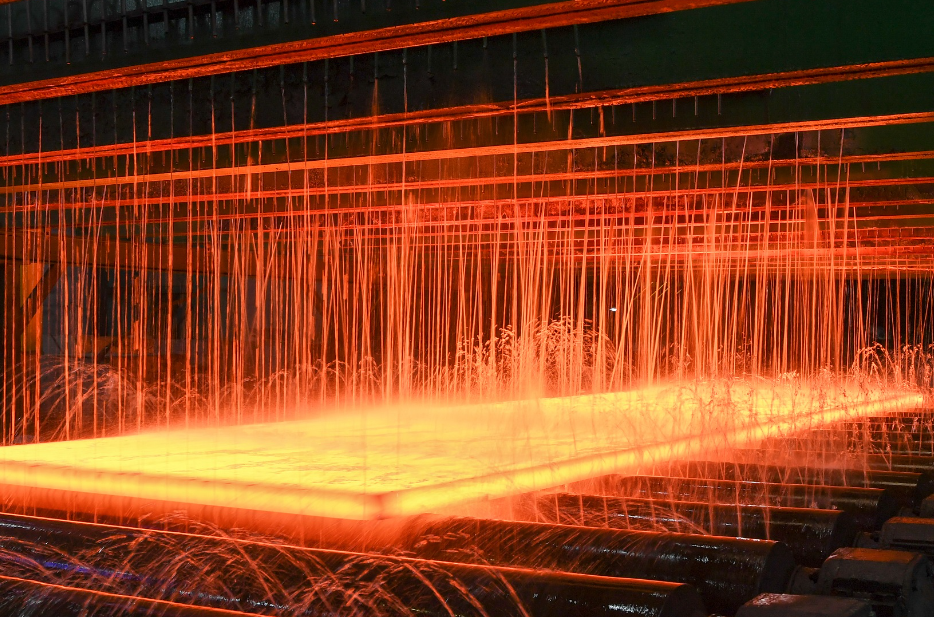

在轧制完成后,宽厚板需要进行冷却以固定其组织结构和性能。冷却方法有多种形式,如水冷却、空气冷却或喷淋冷却等。不同的冷却方法会对板材的性能产生显著影响,冷却速率和冷却温度的选择将直接影响钢材的硬度、韧性和晶粒结构[1]。

2.2不同冷却方法的原理与特点

冷却方法在宽厚板轧钢过程中扮演着关键角色,对最终产品的性能和质量产生较大影响。其中水冷却是一种常见的高效冷却方法,利用水的高导热性和热容量,将其以适当的速度和压力喷洒在热钢板上,迅速将钢板表面的热量带走,从而快速冷却钢板。其优点在于冷却速度快、效果好,能有效控制晶粒生长。然而,可能会引起钢板变形或内部应力。

相比之下,气冷却则是通过将气体直接喷洒或置于钢板周围,利用气体的对流和热传导来实现钢板冷却。它不会引起钢板表面变形,但冷却速度相对较慢,无法像水冷却那样快速控制晶粒生长。

另一种常见的方法是喷淋冷却,它以均匀的方式将水喷洒在钢板表面,利用水的喷射和汽化带走钢板表面的热量,实现钢板快速冷却。喷淋冷却具有冷却速度快、均匀性好的优点,但需控制好喷水的速度和均匀性,以避免因过快的冷却引起板材变形或内部应力[2]。

不同冷却方法在适用范围上也有所不同。水冷却适用于需要快速冷却的情况,如高强度钢的制造;气冷却适用于一些对冷却速度要求不高,但要求表面质量和形状保持良好的钢板;而喷淋冷却则在冷却速度和表面质量之间取得平衡,适用于多种钢材类型。

2.3冷却方法在宽厚板轧钢中的应用

Nucor Steel-Indiana是美国一家知名的钢铁制造公司,其在宽厚板轧钢领域引入了先进的冷却技术,取得了显著的成效。该公司在生产宽厚板时,使用了高效的水箱冷却系统,结合先进的自动控制系统,对冷却过程进行了优化。

在其生产实践中,冷却水的流量、温度和喷淋方式等参数被精确控制以实现最佳效果。这些控制参数根据板材的规格、成分和轧制工艺进行调整。通过采用不同的喷淋模式和控制冷却速率,成功地调整了板材的晶粒结构和内部应力分布,提高了产品的强度和韧性。

此外,Nucor Steel-Indiana还利用先进的模拟软件对不同冷却方案进行了模拟和优化。通过模拟分析,预测不同冷却方式对板材的影响,并优化冷却参数,以确保最终产品具有良好的性能和优异的板形。

这种冷却方法的优化不仅提高了产品质量,而且降低了能源消耗和生产成本。这个案例表明,在宽厚板轧钢中,对冷却方法进行精细优化可以有效地改善产品的性能和质量,提高生产效率并降低生产成本。

3冷却方法对轧制过程的影响

3.1冷却速率对晶粒结构的影响

冷却速率在宽厚板轧钢过程中对晶粒结构的形成和最终产品性能有着关键的影响。晶粒结构是由金属内部的晶粒组成,而晶粒的大小和排列方式直接影响到钢板的力学性能、韧性和加工性。

不同的冷却速率将导致钢板内部晶粒的不同形态和尺寸,晶粒通常较小且较均匀分布,这种细小的晶粒结构有利于提高钢板的强度和硬度。在快速冷却的条件下,晶粒生长受到限制;相反,在较慢的冷却速率下,晶粒有更多时间进行生长,因此晶粒尺寸较大且形状不规则,这可能降低钢板的强度和硬度。

晶粒结构的优劣直接影响到钢板的机械性能。细小均匀的晶粒结构能够增强钢材的强度和韧性,提高其抗拉伸、抗压和抗冲击性能。相比之下,大晶粒结构可能使钢材在受力时更容易出现变形、开裂或脆断现象,降低了钢板的力学性能。

此外,晶粒结构还影响着钢板的加工性能。较细小的晶粒结构有助于改善钢板的可塑性和焊接性,使其更易于成型和加工。而较大的晶粒结构可能导致加工时不均匀变形,降低了钢板的加工性能和工艺适应性。

3.2冷却方法对板形的影响

冷却方法在宽厚板轧钢中对板形产生重要影响,影响因素涵盖了板材的平整度、形状、表面质量等多个方面。

冷却过程中的快速冷却或者不均匀冷却可能导致板材表面和内部温度不一致,进而造成热应力或温度梯度引起的变形。这种变形可能在板材中形成弯曲、翘曲或不规则的形状,降低了板材的平整度。尤其在水冷却中,由于不同部位的冷却速率不同,可能会导致板材表面和内部形成不均匀的冷却层,进而引起板材弯曲或板凸、凹等问题。

冷却方法对板材的整体形状也有直接影响。例如,在高速冷却过程中,板材较快速度的收缩可能导致板材产生弯曲或翘曲,从而影响最终产品的形状。此外,不同的冷却方式也可能引起板材边缘和中心部分的冷却速度差异,造成板材的边部与中心之间形状的不一致性。

除了平整度和形状外,冷却方法还会对板材表面质量产生影响。过快的冷却速率可能导致表面出现过多的残余热量,使得板材表面出现裂纹、麻点或氧化等缺陷。相反,过慢的冷却速率则可能导致表面硬化不足,影响板材的表面质量和加工性能。

3.3冷却温度对性能的影响

冷却温度在宽厚板轧钢中对最终产品性能的影响至关重要。不同冷却温度会直接影响钢材的微观组织和晶粒结构,从而影响其力学性能、硬度和韧性等方面。

适当的冷却温度可以影响钢材的强度和硬度。快速冷却(较低温度)通常有助于形成细小、均匀的晶粒结构,这有利于提高钢材的强度和硬度。较细小的晶粒结构能够有效阻碍位错和晶界滑移的运动,增强了钢材的强度。

然而,如果冷却温度过低或过快,可能导致晶粒细化过度,进而引起板材脆性的增加,降低了韧性。相反,较高的冷却温度会导致晶粒生长,降低了硬度和强度,但可能提高钢材的韧性。

冷却温度也会对板材的形变控制和微观组织产生影响。低温冷却可能限制了钢材内部的相变或晶粒长大,有助于保持较细小的晶粒结构。而高温冷却则可能导致晶粒长大,产生较粗大的晶粒,降低了钢材的硬度和强度[3]。

除了力学性能之外,冷却温度还会影响钢材的加工性能。适当的冷却温度有助于提高钢材的可塑性和成型性,使其更易于加工成形。过低的冷却温度可能导致板材表面和内部温度差异过大,增加了板材的加工难度和成形变形的风险。

4优化冷却方法的建议

4.1冷却工艺参数的优化

宽厚板轧钢的冷却工艺参数优化是确保产品性能卓越的关键环节。针对不同工艺条件,冷却参数的优化策略涉及多个方面,直接影响到最终产品的质量和性能。冷却温度是决定钢材微观组织和性能的关键因素。通过调整冷却速度与温度的关系,钢材内部晶粒的形态和尺寸可以得到控制。高速冷却(低温度)有助于细化晶粒,提高强度和硬度;而适当提高温度则能够促进晶粒长大,提高韧性和可塑性。此外,冷却温度的均匀性对产品质量至关重要。在冷却过程中,确保整个钢板温度分布均匀,避免产生温度梯度过大的情况,可以减少板材的变形和晶粒结构的不一致性。冷却介质和速度也是优化的关键因素。选择合适的冷却介质(如水、气体或喷淋等),并精确控制冷却速度,能够有效影响晶粒生长速率和板材的形变情况,从而调节产品的力学性能和表面质量。不仅如此,建立先进的冷却过程监测系统也是优化的重要一环。实时监测板材温度分布、形状变化等参数,并借助自动化控制系统进行调节和优化,可以有效提高生产的稳定性和效率。最终,优化冷却工艺参数需要持续地改进和调整。通过对生产数据的分析和实践经验的总结,不断优化和调整冷却参数,以适应不同钢材类型和产品需求的变化,确保产品的整体性能和质量达到最优水平。

4.2新型冷却技术的引入

新型冷却技术的引入对宽厚板轧钢行业具有潜在的革命性影响。这些技术的引入主要是为了提高产品质量、生产效率和环境友好性,因此受到了广泛关注和研究。

液体冷却技术的进步是其中之一。高压喷射冷却和微量冷却技术能更精确地调控冷却过程,实现钢板温度的快速降低,并控制晶粒生长速率。这有助于改善钢材的晶粒结构,提高其力学性能和整体质量。而高速气体冷却技术,相比传统水冷却方式,可更有效地控制温度,减少环境污染和能源消耗,同时提高生产效率。

此外,智能化冷却系统的发展也带来了新的机遇。借助人工智能和数据分析,这些系统能够实现对冷却过程的实时监测与调控。通过收集并分析大量数据,系统可以自动调整冷却参数,实现更加精准和高效的生产过程,从而提高生产的自动化程度和质量稳定性[4]。

这些新型冷却技术的引入为宽厚板轧钢行业带来了前所未有的机遇。它们有望显著提升产品的质量和性能,同时提高生产效率和环保水平。然而,随之而来的挑战也不容忽视。新技术引进可能伴随着较高的研发成本和设备投资成本,同时需要克服技术上的挑战和改进传统工艺。

4.3冷却方法的综合优化

宽厚板轧钢的冷却方法综合优化是一个综合性的任务,它需要在各个方面进行深入考虑和综合分析。首先,针对不同类型的钢材和产品需求,必须对冷却速度、温度控制以及冷却介质等关键参数进行精准地调节和优化。这种优化可以通过调整冷却介质的流量、喷洒方式、喷嘴位置以及冷却温度的控制来实现,以确保钢板在整个冷却过程中温度的均匀分布和晶粒结构的优化。

其次,引入和评估新型冷却技术是提高生产效率和产品质量的关键。高压喷射冷却、微量冷却以及智能化冷却系统等新技术,为提升冷却效果和控制提供了新思路。通过全面评估这些技术的优劣势,并在实际生产中进行测试和调整,可以更好地适应特定钢材类型和工艺流程的需求,从而优化产品的性能和生产效率。

此外,综合考虑实践经验和数据分析也是冷却方法优化的关键。通过分析历史生产数据,总结不同工艺条件下的冷却效果,并建立反馈机制,及时调整和优化冷却参数。借助自动化监控系统,实现对冷却过程的实时监测和调节,可以提高生产的稳定性和产品质量的一致性。

然而,在冷却方法的综合优化过程中也存在挑战。成本效益、技术改进和工艺调整是需要认真考虑的方面。引入新技术可能伴随着较高的投资成本,同时也需要适应性的技术改进和工艺调整。因此,持续改进和创新是必要的,以不断探索更先进、更可行的冷却方法,以应对行业发展和市场需求的变化。

5结束语

在宽厚板轧钢领域,对冷却方法进行综合优化是实现产品质量和生产效率提升的关键。通过对工艺参数的精准调控、新型冷却技术的引入和实践经验的综合运用,不断探索和创新,能够逐步完善生产流程,改善钢材的微观结构和力学性能。优化冷却方法不仅可以提高产品的质量和竞争力,还能为行业可持续发展做出贡献,减少资源消耗,降低环境影响。因此,不断追求冷却方法的创新和优化将是推动宽厚板轧钢行业向前发展的关键驱动力,为实现更高水平的质量、效率和可持续性而不懈努力。

参考文献

[1]张国亮.轧钢系统循环冷却水运行的技术管理[J].包钢科技,2015,41(5):71-73+76.

[2]赵涵斌.循环水场冷却塔施工主要技术分析[J].石油化工建设,2023,45(5):107-109.

[3]陈银库.棒线材控制轧制和控制冷却技术的研究与应用探究[J].硅谷,2013(23):30-30+12.

[4]顾培韻.浅谈钢铁企业循环冷却水处理技术[J].城市建设理论研究(电子版),2016(11):750.