连铸结晶器内部结构对结晶效果的影响分析论文

2024-05-08 09:46:37 来源: 作者:liyuan

摘要:文章深入研究了连铸结晶器内部结构对金属结晶效果的影响。通过系统分析结晶器的基本组成、内部结构设计与分类,以及结晶过程关键步骤与参数,确定了影响因素。重点讨论了内部结构参数、冷却系统与水分布、温度控制对结晶效果的作用。在优化与效果改进方面,提出了结构设计方法、效果改进策略,并深入研究了内部结构与连铸工艺的关联性。通过实验证实改进效果,为提高金属材料质量和生产效率提供了技术支持。该研究对冶金工业具有实际应用价值,为相关领域提供了理论指导和实践参考。

摘要:文章深入研究了连铸结晶器内部结构对金属结晶效果的影响。通过系统分析结晶器的基本组成、内部结构设计与分类,以及结晶过程关键步骤与参数,确定了影响因素。重点讨论了内部结构参数、冷却系统与水分布、温度控制对结晶效果的作用。在优化与效果改进方面,提出了结构设计方法、效果改进策略,并深入研究了内部结构与连铸工艺的关联性。通过实验证实改进效果,为提高金属材料质量和生产效率提供了技术支持。该研究对冶金工业具有实际应用价值,为相关领域提供了理论指导和实践参考。

关键词:连铸技术;结晶器内部结构;结晶效果;冷却系统;温度控制;金属加工

1研究背景及意义

连铸技术作为一种重要的金属加工方式,在工业生产中扮演着关键角色。优化连铸结晶器内部结构对于提高金属产品的质量、生产效率以及资源利用效率具有重要意义。随着对高品质金属需求的增加,研究连铸结晶器内部结构对结晶效果的影响,不仅能够为金属生产工艺的改进提供指导,同时也能够推动金属制品的质量和工艺水平迈向新的高度。优化结晶器内部结构不仅可以改善金属晶粒的均匀性和凝固缺陷,还有望降低生产成本、提高生产效率,对于行业的可持续发展具有积极的推动作用。

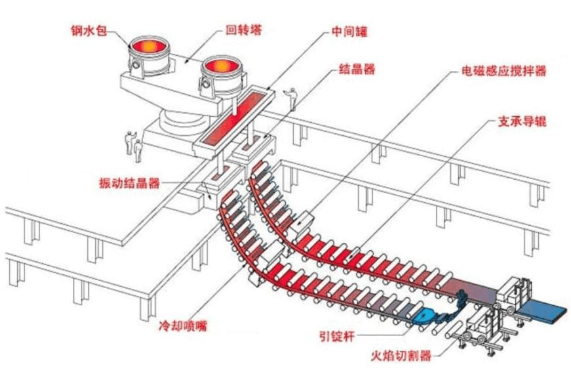

2连铸结晶器内部结构与工作原理

2.1连铸结晶器的基本组成与功能

连铸结晶器是连铸工艺中关键的设备,其基本构成部分包括结晶模块、冷却系统和温度控制装置等。首先,结晶模块是结晶器的核心部分,负责金属液态到固态的凝固转化。其主要功能是提供凝固的表面以促进晶核形成并支持晶粒的生长。结晶模块的设计对晶粒的尺寸和均匀性有着直接影响。通过合理设计结晶模块的形状和表面特性,可以控制金属凝固的速率和晶粒的形态[1]。

其次,冷却系统是连铸结晶器中至关重要的部分,用于控制金属的冷却速率。冷却系统通过水、气等介质对金属进行冷却,影响着金属凝固的速率和晶粒的尺寸分布。优化冷却系统的设计可以调节金属的凝固速率,改善晶粒的均匀性和凝固结构,从而提高最终产品的质量。

最后,温度控制装置在连铸结晶器中也不可或缺。它负责监测和调节金属在凝固过程中的温度变化,确保金属在适宜的温度范围内凝固,以避免因温度梯度引起的晶粒异常生长或结晶缺陷。精准的温度控制能够保证金属的凝固过程稳定,有利于获得高质量的凝固结构。

因此,连铸结晶器的基本组成部分相互配合,共同完成金属的凝固过程,通过合理设计和优化,可以实现对晶粒尺寸、晶界分布等关键参数的精准控制,提高最终产品的质量和性能。

2.2结晶器内部结构的设计与分类

连铸结晶器内部结构的设计是针对特定金属或特定工艺需求而优化的,主要设计理念在于提供合适的条件促进金属的凝固过程,并优化晶粒的生长。在结晶器内部结构的分类中,几种常见的类型包括铜板结晶器、弯曲结晶器和多辊结晶器等,每种类型都具有自身独特的工作原理和优缺点。

铜板结晶器主要用于铜及其合金的连铸过程。其结构特点在于在连铸板内部设置了散热管道,通过散热管道的水冷系统来控制金属的凝固速率。这种设计可以有效地控制铜板的温度分布,促进晶粒的均匀生长,但可能存在铜板表面温度分布不均匀的问题。

弯曲结晶器则适用于需要连铸具有一定弯曲形状的产品,比如弯曲管材。其结构在连铸过程中通过引导器的设计使得金属在凝固过程中形成特定的弯曲结构。这种结构优点在于可以直接生产弯曲形状的产品,但可能会受到内部应力的影响,对晶粒生长和结晶结构可能造成一定程度的影响。

多辊结晶器是将多个辊子放置在连铸道中,金属在这些辊子之间进行凝固和变形,从而延长结晶路径,促进晶粒生长。这种结构可有效增加结晶路径,提高晶粒的均匀性,但同时增加了设备复杂度和维护成本。

2.3连铸结晶过程的关键步骤与参数

在连铸结晶过程中,关键步骤的精细调控对于金属的结晶质量具有决定性的影响。首要步骤是金属液态通过连铸结晶器的出口,进入结晶区域。这个阶段的成功与否取决于结晶器内部结构的设计,确保金属在适宜的温度条件下进入结晶过程。结晶器的内部结构应当通过合理的温度分布,为金属提供理想的结晶起始条件,从而奠定整个过程的基础。

其次,凝固过程是连铸结晶中的关键步骤之一。在结晶器内,液态金属逐渐冷却并凝固,形成有序的结晶结构。结晶器内部结构的设计必须考虑如何优化凝固过程,以防止结晶缺陷的产生,并确保金属的均匀性。这涉及到对结晶器内的温度梯度、凝固速度和晶粒生长等参数进行细致的调控,以实现理想的结晶结构形成。

关键参数的细致调节包括冷却速度、结晶器内部的温度梯度和冷却水的流量。通过对这些参数的精确控制,可以实现对结晶过程的更加精细的管理,从而提高最终产品的结晶质量和整体性能。内部结构的设计需要充分考虑这些关键步骤和参数,以实现连铸结晶过程的最佳化,满足对高品质金属产品的需求。

3连铸结晶器内部结构对结晶效果的影响因素

3.1结晶器内部结构参数的影响

连铸结晶器的内部结构参数对结晶效果产生着显著的影响。其中,结晶器的尺寸、形状以及内部表面处理等因素直接影响着金属凝固过程中晶粒的尺寸、分布和最终产品的质量。

首先,结晶器的尺寸对晶粒的大小和均匀性具有重要影响。大尺寸的结晶器通常意味着较长的凝固时间,为晶粒提供更多的生长时间,可能导致形成较大尺寸的晶粒。相反,小尺寸的结晶器可能加速凝固过程,产生较小尺寸的晶粒,促使形成细小的晶粒结构。

其次,结晶器的形状对晶粒的形成也具有重要影响。不同形状的结晶器会为晶粒的生长提供不同的条件。例如,圆形结晶器通常具有较为均匀的结晶路径,有助于晶粒尺寸的均匀分布,而其他形状的结晶器可能导致晶粒生长方向的差异,产生不同大小或形状的晶粒。

此外,结晶器内部表面的处理对晶粒的形成同样至关重要。优化的表面处理能够改变晶核形成的位置和晶粒的排列方式。表面处理的粗糙度或特殊涂层可能在特定条件下影响晶粒的生长速率和晶界的分布,进而影响最终产品的力学性能和外观质量。例如,表面处理能够调节晶核在结晶器表面的形成位置,影响晶粒尺寸和分布均匀性。

3.2冷却系统与冷却水分布

冷却系统在连铸结晶器中是至关重要的组成部分,其设计和操作直接影响着金属的凝固速率、晶粒尺寸和结晶质量。冷却系统的设计涉及冷却水流量、布局和温度控制等关键参数。

首先,冷却水流量对结晶效果有着重要的影响。通过调节冷却水的流量,可以改变结晶器内部金属的冷却速率。较大的水流量通常会导致金属的快速冷却,有助于形成更细小的晶粒结构,而较小的水流量则可能使得凝固速率降低,产生较大尺寸的晶粒[2]。

其次,冷却系统布局也影响着晶粒的生长速率和结晶质量。合理的布局可以使得冷却均匀分布于整个结晶器内部,避免产生局部过快或过慢的冷却速率,从而获得均匀的晶粒尺寸和结晶质量。同时,冷却系统布局也可能影响到金属流动和对流效应,进而影响晶粒的生长方向和结晶质量。

另外,精准的温度控制也是冷却系统设计中不可或缺的部分。合理的温度控制有助于保持金属在适宜的凝固温度范围内,避免温度梯度对晶粒生长速率和晶粒形态造成的影响。通过精确控制温度,可以获得更加均匀和一致的晶粒结构。

3.3温度控制与结晶缺陷

温度控制在连铸结晶过程中扮演着关键的角色,对金属凝固速率、晶粒生长速度和结晶缺陷的形成有直接影响。其精确控制对晶粒生长和结晶质量至关重要。

在金属凝固过程中,温度变化对晶粒的生长速率和晶界形成产生直接影响。较高的温度通常会加速晶粒的生长速率,因为高温条件下原子或分子的热运动增强,使得晶粒表面更容易接收附着的金属原子,促进晶核的形成和晶粒的生长。相反,较低的温度会减缓晶粒的生长速率,因为在低温环境下,金属原子或分子的运动相对减慢,晶粒的生长受到限制。这种温度变化可能导致不同区域晶粒生长速率的不均匀性。当温度在空间上变化时,某些区域的温度较高,晶粒生长速率较快,而其他区域的温度较低,晶粒生长速率较慢。这种不均匀性可能在晶界处引发不连续性,即晶界的不规则形成,以及晶粒尺寸的不均匀性。这样的情况容易产生结晶缺陷,例如晶界错位或晶粒的不连续性,最终影响了金属产品的质量和性能[3]。

温度梯度对晶粒生长方向具有重要影响。当存在较大的温度梯度时,即在空间上温度迅速变化的情况下,晶粒在高温区域的生长速度通常快于在低温区域的生长速度。这样的情况导致不同区域晶粒生长速度的差异,引发晶粒生长方向的变化。

因此,温度控制在连铸结晶过程中显得至关重要。精确、稳定的温度控制有助于维持金属在适宜的凝固温度范围内,促进晶粒的均匀生长和晶界的连续性形成,减少晶粒间的应力和缺陷。这样的控制能够有助于获得更为均匀、细致的晶粒结构,提高最终产品的质量和性能。

在连铸结晶过程中,精确控制温度是确保产品质量的重要步骤。通过科学、精准地控制温度,能够最大程度地减少晶界缺陷和晶粒不均匀性,从而获得高品质的最终产品。

4连铸结晶器内部结构优化与效果改进

4.1结晶器内部结构优化设计方法

优化连铸结晶器内部结构是通过多种方法和技术实现的,其中包括数值模拟、实验测试和改进设计。这些方法结合了理论模型和实际测试,以改善结晶效果和最终产品的质量。

首先,数值模拟是优化连铸结晶器内部结构常用的方法之一。通过计算流体力学(CFD)模拟结晶器内部流体流动和传热特性,可以预测不同参数下的温度分布、冷却速率以及晶粒生长情况。这种模拟方法可以帮助设计者了解结构变化对结晶效果的影响,从而指导优化设计。

其次,实验测试在优化设计中也起着重要作用。实验测试可以通过搭建样品结晶器,对不同参数进行试验并实时观察实际的结晶效果。实验室测试可以测量凝固速率、晶粒尺寸和结晶质量等指标,验证数值模拟结果的准确性,并提供更直接的数据支持。

最后,基于数值模拟和实验测试的结果,改进设计是优化连铸结晶器内部结构的关键步骤。通过结合数值模拟和实验数据,对结晶器的尺寸、形状、冷却系统布局等参数进行调整和优化,以获得更均匀的晶粒尺寸分布、凝固结构和缺陷减少的结构设计。

4.2结晶效果的改进与优化

优化后的连铸结晶器内部结构对结晶效果的实际改进能够在多个方面显著体现,包括晶粒尺寸均匀性、凝固缺陷的减少和晶界的连续性等方面的改善[4]。

首先,结晶器内部结构的优化可显著提高晶粒尺寸的均匀性。通过优化冷却系统和结晶模块的设计,可以控制晶粒生长速率并提高晶核形成的均匀性。结果表明,优化后的结晶器可获得更加均匀的晶粒尺寸分布,减少了晶粒尺寸的差异,提高了金属产品的均匀性和稳定性。

其次,优化后的结晶器内部结构可以减少凝固缺陷的产生。通过调整冷却系统和优化结晶模块的设计,可以避免温度梯度和过快或过慢的凝固速率引起的凝固缺陷,如晶界错位、孔洞和夹杂物等。优化后的结晶器能够实现更加均匀和稳定的凝固结构,从而降低产品的缺陷率。

此外,优化后的连铸结晶器内部结构还有助于提高晶界的连续性。结晶器内部结构的优化可以减少晶粒生长方向的偏差,使得晶界更加连续,减少晶界错位和晶粒不连续等问题,从而提高了产品的力学性能和表面质量。

4.3结晶器内部结构与连铸工艺的关联性

连铸结晶器内部结构的优化直接影响着整个连铸工艺的效率、质量和成本等方面。这种关联性在多个方面表现得十分重要[5]。

首先,优化的结晶器内部结构能够直接影响连铸工艺的生产效率。通过改善结晶器的设计,可以提高金属的凝固速率和晶粒生长的均匀性,进而减少了生产周期。凝固速率的提高意味着更快的成型过程,从而提高了连铸工艺的生产效率和产能。

其次,优化结晶器内部结构对产品质量的提升至关重要。优化后的结晶器能够获得更加均匀和稳定的晶粒结构,减少了产品表面的缺陷和内部结构的不均匀性。这种优化直接提高了产品的质量标准,降低了产品的次品率,有利于提升企业竞争力。

另外,结晶器内部结构的优化也与成本控制有着密切的联系。虽然优化结晶器可能需要一定的初期投资,但它可以通过提高生产效率和减少产品次品率来降低总体成本。通过优化凝固结构,还可以减少能源消耗和材料损耗,从而节约了生产成本。

最后,结晶器内部结构的优化也影响了工艺的稳定性和可控性。优化后的结晶器能够提供更加稳定的凝固环境,降低了生产过程中因结晶器不稳定而引起的生产波动性,提高了工艺的可控性。

5结束语

文章深刻剖析了连铸结晶器内部结构对金属结晶效果的重要性,通过详实的分析揭示了内部结构参数、冷却系统、温度控制等因素在结晶过程中的关键作用。通过提出优化设计和改进效果的方法,为金属材料生产提供了实用性的技术支持。最后,强调了内部结构与整个连铸工艺的紧密关联,为未来的研究和生产实践指明了方向。这项研究的成果将有助于提高生产线的效率和金属材料的质量,为冶金工业的可持续发展贡献了重要的理论和实践价值。

参考文献

[1]朱苗勇,蔡兆镇.高速连铸结晶器内凝固传热行为及其均匀性控制[J].工程科学学报,2022,44(4):703-711.

[2]王远平.小方坯连铸机结晶器振动的工作原理及故障分析[J].商品与质量,2018(19):259.

[3]赵树国.连铸机结晶器宽边水箱空心螺杆改造[J].天津冶金,2021(3):38-40.

[4]曹光明,吴迪,张殿华.基于模糊控制决策的铸轧机结晶器液位控制系统设计[J].东北大学学报(自然科学版),2006,27(7):775-778.

[5]文力.结晶器控制系统的设计及应用[J].机电工程技术,2008,37(9):99-100.