某油气终端处理厂水资源消耗分析及节水减排措施论文

2024-05-07 10:29:53 来源: 作者:liyuan

摘要:随着海上油田群滚动开发以及当地政府关于加强水资源开发利用和保护方案的实施,南海西部某油气终端处理厂生产过程中水资源供需矛盾日趋凸显。通过对终端水系统基本情况、用水结构以及存在的问题进行分析,从工艺优化、设备更新换型、输水管道检测、非常规水资源利用以及加强综合管理五个方面出发,提出并针对实施相应节水减排措施,实现了生产用水自给自足,保障了正常稳定清洁生产,并为相关企业节水减排提供了借鉴和依据。

摘要:随着海上油田群滚动开发以及当地政府关于加强水资源开发利用和保护方案的实施,南海西部某油气终端处理厂生产过程中水资源供需矛盾日趋凸显。通过对终端水系统基本情况、用水结构以及存在的问题进行分析,从工艺优化、设备更新换型、输水管道检测、非常规水资源利用以及加强综合管理五个方面出发,提出并针对实施相应节水减排措施,实现了生产用水自给自足,保障了正常稳定清洁生产,并为相关企业节水减排提供了借鉴和依据。

关键词:水资源;用水结构;节水减排;清洁生产

0引言

水是生命之源、生产之要、生态之基,并非取之不尽,用之不竭。我国水资源贫乏,时空分布极其不均。改革开放以来,随着经济快速发展、城市化进程加快以及水污染加剧,我国水资源供需矛盾日趋突出[1]。石油化工行业是我国国民经济的重要支柱,同时也是八大高耗水工业之一,虽然单位工业增加值的取用排水量呈逐年下降趋势且高于工业行业平均水平,但部分地方和企业仍然存在水资源开发利用效率相对较低的情况[2-3]。近年来,随着生态文明建设关于“两山理论”的不断推进,节水减排是摆在石油化工行业面前亟需解决的问题[4-5]。

南海西部某油气终端处理厂坐落于某海岛上,该海岛属于重度缺水地区。随着海上油田群滚动开发,产量逐年递增,终端水资源消耗量也呈逐年上升趋势。终端水资源供给来源于岛中央富水区自建水源井,随着当地政府关于加强水资源开发利用和保护方案的实施,开始严格控制地下水开采,防止海水倒灌,造成终端生产过程中水资源供需矛盾日趋凸显。

通过对终端水资源消耗进行分析,找到节水减排潜力并针对实施相应措施,以期实现生产用水自给自足,从而保障正常稳定清洁生产,并为相关企业节水减排提供借鉴和依据。

1水资源消耗分析

1.1水系统基本情况

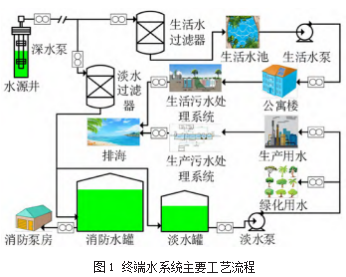

在给水侧,水源井内淡水通过深水泵提升输送至终端后分为两路:一路经淡水过滤器过滤后进入消防水罐和生活水罐;另一路经生活水过滤器过滤后进入生活水池。消防水罐内淡水通过消防泵增压后为厂区提供消防用水,淡水罐内淡水通过淡水泵增压后输送至各用户,为厂区提供生产用水和绿化用水,生活水池内淡水经杀菌处理后通过生活水泵增压为公寓楼提供生活用水。在排水侧,油气生产处理过程中产生的生产污水经过物理、化学与生物相结合的生产污水处理系统处理达标后排海,公寓楼产生的日常生活污水经过生活污水处理系统处理合格后进行外排。终端水系统主要工艺流程如图1所示。

1.2用水结构

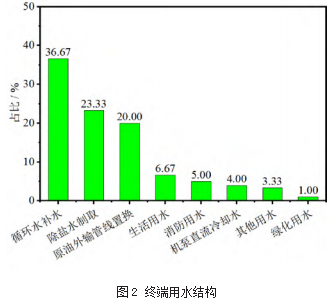

终端负责对海上平台输送上岸的油气进行综合处理,水资源在终端除用于生活、消防、绿化外,还在生产工艺上具有重要的作用:一是制取余热锅炉除盐水的基础原料,也是管线、容器置换和试压的介质;二是工艺流程上广泛使用的换热介质,用于控制、调节工艺物流和设备温度。终端用水结构如图2所示。

从终端用水结构可以看出,循环水补水、除盐水制取、原油外输管线置换是水资源消耗重点环节,三者占比合计达到80%;消防用水虽然只占5%,但严重偏离实际用水量,说明消防埋地管网存在漏损。

1.3存在的问题

1.3.1生产装置陈旧,工艺技术落后

终端已投产运行多年,生产装置陈旧,部分设备、管线老化腐蚀严重、更新不及时,运行过程中易出现损坏泄漏。再加上建造时受经济、技术水平等条件限制,部分生产装置工艺技术比较落后,以致不能满足现代化清洁生产的需要,造成水资源消耗量、污水排放量增加。

1.3.2水系统规划不合理

终端各用户未细分水质进行梯级利用,水资源重复利用率低;未配置污水深度处理回收再利用装置,各类污水经过常规处理达标后直接排放,污水回用率低;供给水源单一,未因地制宜进行雨水回收、海水造淡等非常规水资源利用,水资源开发效率低。

1.3.3节水减排意识不足

受地域限制和教育水平不同,终端以及外委作业员工水素养参差不齐,对水的知识、态度和行为各有所异[6]。在节水减排工作中,部分员工意识不足、积极性不高、责任心不强,更多时候只是抱着服从上级命令的心理[7],并不能真正做到为了节约社会用水而去节水,往往造成对日常生活节水减排不重视、输水管道巡查不仔细、水冷换热器泄漏排查不彻底、作业用水量把握不足以及不能对小的跑冒滴漏做出科学正确合理的判断和处理,导致水资源的浪费。

2节水减排措施

终端生产过程中对水资源的需求量暂时不会大规模减少,且无法完全替代,因此终端结合现场实际情况,提出并针对实施以下相应措施,切实做到水资源的“开源”与“节流”。

2.1工艺优化

2.1.1轻油代替淡水置换原油外输管线

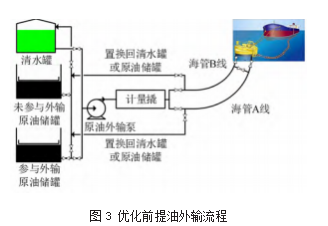

终端通过单点系泊利用穿梭油轮提油进行原油外输销售,因原油外输管线较长且容积大以及提油作业间隔时间受罐容、天气、海况等因素影响大,设计每次提油作业后利用淡水置换外输管线,防止原油在外输管线中凝固,影响下次提油作业,优化前提油外输流程如图3所示。提油作业前,需要利用外输原油循环置换外输管线,即参与外输原油储罐内的原油通过原油外输泵增压并经计量撬进行商业计量后从海管A线输入,从海管B线循环返回(或从海管B线输入,从海管A线循环返回),直至将外输管线中的淡水完全置换;循环置换过程中,初期返回的流体为含油量较少的淡水,进入清水罐储存,用于提油作业后循环置换外输管线,后期返回的流体中,原油含量逐渐增加,则倒入此次未参与外输原油储罐进行储存、静置和分离,罐底分离出的含油污水通过切水泵泵至油水处理系统处理。提油作业时,参与外输原油储罐内的原油通过原油外输泵增压并经计量撬进行商业计量后从海管A、B线输送至单点,然后经漂浮软管进入穿梭油轮油舱。提油作业后,需要利用淡水循环置换外输管线,即清水罐内的淡水通过原油外输泵增压并经计量撬进行商业计量后从海管A线输入,直至将海管A线及漂浮软管用淡水完全置换,然后从海管B线循环返回(或从海管B线输入,直至将海管B线及漂浮软管用淡水完全置换,然后从海管A线循环返回),直至将外输管线中的原油完全置换;循环置换过程中,初期返回的流体为原油,中后期为含水原油,进入原油储罐进行储存、静置和分离,罐底分离出的含油污水通过切水泵泵至油水处理系统处理。

按上述优化前工艺进行提油作业,每次需要消耗淡水700 m3,不仅浪费了大量淡水资源,还增加了油水处理系统负担和污水排放量。

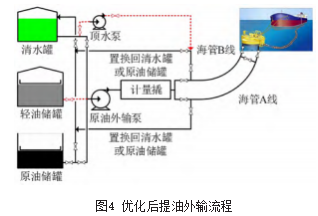

轻油是终端生产的副产品,利用轻油置换原油外输管线,可以有效解决提油作业后外输管线原油凝固问题,优化后提油外输流程如图4所示,虚线为新增管线。提油作业时,利用海管A线进行原油外输,海管B线中始终充满淡水(或海管B线进行原油外输,海管A线中始终充满淡水);提油作业后,利用轻油置换外输管线中的原油,置换结束后,启动顶水泵,利用始终充满淡水的海管B线(或海管A线)置换漂浮软管中的轻油,避免漂浮软管发生泄漏,产生溢油环保事件。

为保证轻油代替淡水置换原油外输管线工艺优化安全、可靠,终端开展了轻油对外输管线的腐蚀性、原油外输泵轻油适应性以及单条外输管线原油和轻油外输速度研究,研究结果表明此工艺优化可行[8]。通过该工艺优化单次提油作业淡水消耗量降低至40 m3。

2.1.2污水分质梯级利用

根据各用户用水水质不同,加强水资源的梯级利用,拉长“作用链”,实现精细用水,可以降低水资源消耗量[9]。按被污染程度来划分,机泵直流冷却水属于清净污水,仍具有一定的可利用价值。终端原油外输泵、储罐尾气风机采用直流冷却水冷却,冷却后水直接进入生产污水处理系统,因清水罐内置换用水对水质要求不高,通过取样化验该污水确认水质满足要求,将其改造回收至清水罐。

2.2设备更新换型

2.2.1循环水塔更新换型

终端旧循环水塔老化破损严重,内部填料结构局部出现坍塌,运行过程中循环水风吹损失量大且冷却效果差。更新换型后的循环水塔装有改性PVC加筋弧形收水器,有效降低了循环水风吹损失量,塔内设置了隔风装置,消除了外界气流导致进风口淋水外溢的现象。

2.2.2水冷换热器更新换型

受设备老化以及设备材质和循环水水质差影响,终端大量水冷换热器频繁出现管束腐蚀穿孔现象,这不仅导致循环水排污量、补水量增加,还严重制约轻烃回收率和原油储运安全。终端水冷换热器全部为碳钢材质,受管束腐蚀穿孔影响,绝大部分堵孔面积超过10%,达到报废标准。不锈钢材质较碳钢材质抗氯离子腐蚀能力更强,通过对水冷换热器逐步更新换型为不锈钢材质,减少了管束腐蚀穿孔泄漏次数,提高了循环水凝缩倍数。

2.2.3新增高效节水型循环水旁滤器

终端循环水系统原采用简易旁滤池过滤去除循环水中的杂质颗粒、悬浮物,即通过旁滤池顶部的不锈钢丝滤网对从循环水塔出口引出的一部分循环水进行过滤,过滤后的循环水通过重力作用流回循环水池。原简易旁滤池过滤效率低,且只能通过人工清理滤网表层累积杂质,不能有效去除黏泥、微生物等有害成分,为保证循环水水质,被迫频繁排污,造成循环水排污量、补水量增加。

通过对比分析各种旁滤工艺以及滤料性质,新增一套彗星式纤维循环水旁滤器,对部分循环水进行过滤并定时、定压差进行反洗,从而改善循环水水质。该循环水旁滤器滤速高、截污量大、过滤精度高、过滤周期长,采用气水反冲洗,耗水量低。

2.2.4新增循环水系统泄漏在线监测仪

通过人工不定期巡检分析发现水冷换热器管束腐蚀穿孔泄漏,具有一定的滞后性,经确认后循环水水质已经受到污染,为提高水质需要补充大量新鲜水进行置换,导致循环水排污量、补水量增加[10]。通过在循环水回水总管线上安装有机碳在线分析仪,并将数据传输回中控DCS系统,实现远程监控并报警,有异常第一时间进行排查、确认并隔离泄漏水冷换热器,避免进一步污染循环水水质。

2.3输水管道检测

终端存在大量的埋地输水管道,这些管道可能受腐蚀、地质作用以及人为作业破坏等原因产生漏损,造成水资源浪费。通过定期开展输水管道检测,对已泄漏以及局部腐蚀严重和全面腐蚀的管道进行维修更换,共修复泄漏点12处,更换管网96 m,降低了水资源在输送过程的浪费。

2.4非常规水资源利用

2.4.1雨水回收综合利用

终端所属海岛年平均降雨量为1 800 mm,雨水回收潜力大。为充分利用雨水资源,降低取水量,通过优化厂区排水系统,进行雨污分流,将雨水进行收集、过滤、杀菌后进行存储,化验确认满足各用户水质标准,作为厂区循环水、消防水罐以及清水罐补水,从而实现了雨水回收综合利用。

2.4.2海水淡化分质利用

海水淡化是实现水资源利用的开源增量技术,不仅可以增加淡水资源总量,还不受时空和气候影响,是解决沿海地区和企业水资源短缺的重要途径[11]。为充分利用海水资源,终端通过新增一套750 t/d海水淡化系统,采用多级反渗透(RO)技术,根据各级不同产水水质供给不同用户,即海水淡化系统一级反渗透产水一部分供给循环水系统,剩余全部进入二级反渗透装置,二级反渗透产水一部分进入后续的电去离子(EDI)装置进行脱盐软化处理,达到除盐水水质后供给余热锅炉用于产生蒸汽发电,一部分供给淡水罐,剩余部分供给循环水系统,从而实现了海水淡化分质利用。

2.4.3污水深度处理回收再利用

污水也是资源,排水就是潜力,污水深度处理回收再利用一方面可以节约水资源,另一方面可以减少污水排放量[12]。终端生活污水经过常规处理达后进行外排,为充分利用污水资源,通过新增一套生活污水深度处理装置。该装置采用“AAO+MBR膜生化”深度处理工艺,处理后的中水满足GB/T 18920—2020《城市污水再生利用城市杂水水质》中城市绿化、道路清扫、消防、建筑施工的标准,通过将处理后的中水接入厂区绿化管网和消防水罐作为绿化用水和消防用水,从而实现了生活污水深度处理回收再利用。

2.5加强综合管理

终端充分利用宣传栏、标语牌、微课堂、媒体等媒介宣传普及节水减排知识、技术和经验,提升员工水素养,从而将水知识内化于心、外化于行,不断传承;按不同岗位层级进行配置,设立节水减排监督员,对节水减排情况进行监督,督促相关人员即时准确地完善取用排水报表,掌握源头取水、过程用水以及末端排水存在的问题,同时积极参与并协助开展节水减排相关活动,以实际行动践行节水减排理念;设立节水减排指标,并纳入员工年终绩效考核;开展节水减排优秀金点子、优秀论文以及优秀监督员评比,针对表现优异者进行即时激励,不断激发员工节水减排意识。

3效果分析

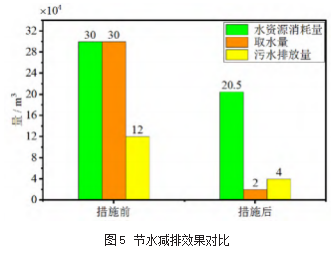

通过实施上述节水减排措施,终端水资源消耗量、取水量、污水排放量明显降低,具体如图5所示。目前,终端水源井取水全部作为生活用水,实现了生产用水自给自足,保障了正常稳定清洁生产。

4结语

该文以某油气终端处理厂为例,通过进行轻油代替淡水置换原油外输管线和污水分质梯级利用工艺优化、循环水塔和水冷换热器更新换型以及新增高效节水型循环水旁滤器和循环水系统泄漏在线监测仪从源头上降低各用户水资源消耗量;通过定期开展输水管道检测,修复漏损点、更换局部腐蚀严重和全面腐蚀管道,降低水资源在输送过程中的浪费;通过在雨水回收、海水淡化、污水深度处理回收再利用等非常规水资源利用上下足功夫降低取水量;同时配合强有力的综合管理手段,通过加强节水减排宣传、监督、考核与奖惩,不断激发、增强员工节水减排意识,形成全员参与长效机制,从而真正做到节水减排。

通过节水减排,终端实现了生产用水自给自足,保障了正常稳定清洁生产,并为相关企业节水减排提供了借鉴和依据。

参考文献:

[1]阿丽亚·阿不都克里木.中国水资源开发利用现状及改善措施[J].能源与节能,2022(3):174-176.

[2]吉振兴.浅析石油化工企业的节水与减排[J].能源与节能,2013(11):112-113,122.

[3]张羽.石油化工企业节水减排问题初探[J].石油化工设计,2020,37(3):7-8,56,62.

[4]唐安中.沿江炼化企业节水减排现状与对策分析[J].石油化工安全环保技术,2022,38(2):7,45-49,61.

[5]丁禄彬.炼化企业水资源利用清洁生产案例分析[J].石油石化绿色低碳,2022,7(3):63-67.

[6]田康.公民水素养评价模型及方法研究[D].郑州:华北水利水电大学,2019.

[7]陈钊.油田生产过程水资源消耗分析及节水措施[J].石油石化节能,2022,12(8):56-60.

[8]柳鹏,杨炳华,聂猛,等.终端处理厂轻油代替淡水置换外输管线工艺优化实践[J].石油石化绿色低碳,2021,6(1):50-53.

[9]李丹丹,齐光峰,张晓菡,等.炼化企业节水技术现状及发展方向调研[J].给水排水,2020,56(增刊1):779-782,787.

[10]刘雪鹏,杨友麒,吴盛文,等.炼化企业循环冷却水系统节水技术探讨[J].工业水处理,2013,33(10):11-15.

[11]刘奎,张一粟.石化企业节水评价指标与节水设计建议[J].炼油技术与工程,2022,52(5):60-64.

[12]王伯瑜.炼化企业节水减排潜力与途径[J].石油炼制与化工,2020,51(5):85-89.