铁矿石选矿过程中的鄂式破碎与磁性分选机制优化研究论文

2024-05-07 09:19:05 来源: 作者:liyuan

摘要:文章首先介绍了鄂破破碎机制的基本原理和工作特点,包括参数优化、结构优化和运行优化。然后,介绍了磁性分选机制的基本原理和工作特点,包括磁场强度优化、磁性分选介质优化和分选过程参数优化。最后,研究了鄂破破碎与磁性分选机制的协同作用,并设计了协同优化方法。并通过案例分析,验证了该方法的有效性。通过研究,旨在提高铁矿石选矿过程中的效率和质量。

摘要:文章首先介绍了鄂破破碎机制的基本原理和工作特点,包括参数优化、结构优化和运行优化。然后,介绍了磁性分选机制的基本原理和工作特点,包括磁场强度优化、磁性分选介质优化和分选过程参数优化。最后,研究了鄂破破碎与磁性分选机制的协同作用,并设计了协同优化方法。并通过案例分析,验证了该方法的有效性。通过研究,旨在提高铁矿石选矿过程中的效率和质量。

关键词:铁矿石;选矿;鄂破破碎;磁性分选;协同优化

铁矿石是重要的工业原料之一,广泛应用于钢铁、建筑材料和化工等领域。然而,铁矿石的矿石品位和矿物组成的差异给选矿过程带来了挑战。为了提高铁矿石的品位和回收率,破碎和磁性分选是常用的选矿方法。破碎是铁矿石选矿过程中的关键步骤之一。通过破碎,可以将原始矿石粉碎成适当的颗粒大小,以便后续的分选操作。然而,传统的破碎方法存在一些问题,如能耗高、破碎效率低和矿石矿物的破碎不均匀等。因此,优化破碎过程是提高选矿效果的关键。

1鄂破破碎技术的应用优势

铁矿石选矿过程中,鄂破破碎技术是一种常用的破碎方法。该技术利用鄂破破碎机对铁矿石进行破碎,具有高效、节能、环保等特点,广泛应用于矿石选矿、建筑材料、冶金等行业。在铁矿石选矿过程中,鄂破破碎技术的应用主要体现在以下几个方面:

1.1提高破碎效率

鄂破破碎机具有高速旋转的鄂破头,能将铁矿石快速破碎成所需的颗粒大小,提高了破碎效率。通过调整鄂破机的参数和操作方式,可实现更高的破碎效率。

1.2降低能耗

鄂破破碎机采用了先进的节能技术,如优化设计、高效电机等,能够有效降低能耗,减少了生产成本。此外,鄂破破碎机还可以通过调整进料量和破碎机的工作状态,进一步降低能耗。

1.3保护环境

鄂破破碎机在破碎过程中产生的噪音和粉尘较少,对环境污染较小。通过采用密封设计、喷水降尘等措施,可有效控制粉尘和噪音的产生,保护周围环境。

1.4提高产品质量

鄂破破碎机能够根据需要调整破碎机的出料口尺寸,从而获得符合要求的产品质量。通过控制破碎机的参数和操作方式,可以实现对产品颗粒大小和形状的精确控制,提高产品的质量和市场竞争力[1]。

目前,鄂破破碎技术在铁矿石选矿过程中得到了广泛应用。随着科技的不断进步,鄂破破碎技术也在不断发展和完善,以满足不同矿石选矿工艺的需求。未来,随着矿石选矿工艺的不断改进和环保要求的提高,鄂破破碎技术将继续发展,并在铁矿石选矿过程中发挥更重要的作用。

2鄂破破碎机制优化研究

2.1鄂破破碎机制的工作特点

鄂破破碎机是一种利用动力学原理进行破碎的设备。其基本原理是通过电动机带动皮带轮,使偏心轴旋转,从而带动鄂破破碎头进行往复运动,实现对矿石的破碎和分离。鄂破碎机具有以下工作特点:

2.1.1破碎力大

鄂破碎机通过偏心轴的旋转,使破头产生往复运动,从而产生较大的破碎力,能够有效地破碎矿石。

2.1.2破碎效率高

鄂破碎机具有较大的进料口和破碎腔,能够容纳较多的矿石,提高破碎效率。

2.1.3粒度均匀

鄂破碎机通过调整出料口的大小,可以控制破碎后的矿石粒度,使其达到要求。

2.2鄂破破碎机制的优化

2.2.1参数优化

(1)调整偏心轴的旋转速度:通过增加偏心轴的旋转速度,可以提高破碎头的往复运动频率,从而增加破碎效果。较高的旋转速度可以增加破碎头对矿石的冲击力,使矿石更容易被破碎。相反,降低旋转速度可以减少破碎头对矿石的冲击力,适用于对矿石进行较轻微破碎的情况。

(2)调整进料口和出料口的大小:通过调整进料口和出料口的尺寸,可以控制矿石的进出速度,从而影响破碎效率和分离率。增大进料口的尺寸可以提高破碎效率,因为更多的矿石可以进入破碎腔进行破碎。而增大出料口的尺寸可以提高分离率,使较小的矿石颗粒更容易通过出料口排出。

2.2.2结构优化

(1)优化破碎腔的形状:通过优化破碎腔的形状,可以改变矿石在破碎过程中的流动轨迹,从而提高破碎效果。例如,增加破碎腔的曲线形状,可以增加矿石与破碎头的碰撞次数,提高破碎效果。

(2)优化破碎头的结构:通过优化破碎头的结构,可以提高破碎头的耐磨性和破碎效率。采用耐磨材料制作破碎头可以延长其使用寿命。设计合理的破碎头形状,可以提高破碎效率,使矿石更容易被破碎。

2.2.3运行优化

(1)合理调整进料量:根据鄂破破碎机的处理能力,合理调整进料量,避免过载和堵塞现象,提高破碎效率。根据实际情况,可以通过控制进料量来保持鄂破破碎机的稳定运行状态,以达到最佳破碎效果。

(2)定期维护和保养:定期对鄂破破碎机进行维护和保养,保持其良好的工作状态,提高破碎效率和寿命。例如,定期清理破碎腔内的杂物和积聚物,检查和更换破碎头的磨损部件,保证鄂破破碎机的正常运行。

3磁性分选技术的发展和应用现状

磁性分选技术是铁矿石选矿过程中常用的一种分选方法。它利用铁矿石的磁性差异,通过磁场作用将磁性较强的铁矿石从矿石混合物中分离出来。随着科技的不断进步,磁性分选技术在铁矿石选矿中的应用也得到了不断地发展。目前,磁性分选技术在铁矿石选矿中的应用主要包括湿式磁选和干式磁选两种方式。湿式磁选是指在水介质中进行磁性分选,适用于粒度较细的矿石。干式磁选则是在无水条件下进行磁性分选,适用于粒度较粗的矿石。这两种方式在实际应用中各有优势和限制。湿式磁选技术在铁矿石选矿中的应用较为广泛。它具有分选效果好、处理能力大、适应性强等优点。目前,湿式磁选技术已发展出了多种不同类型的磁选机,如湿式强磁选机、湿式弱磁选机、湿式高梯度磁选机等。这些磁选机在磁场强度、磁选介质、分选过程参数等方面都有所优化,提高了磁性分选的效果和效率。干式磁选技术在铁矿石选矿中的应用相对较少,但也在不断发展中。干式磁选技术具有处理能力大、操作简便、节能环保等优点。目前,干式磁选技术主要应用于铁矿石的粗粒分选和尾矿处理。干式磁选机的研发主要集中在提高磁场强度、改进磁选介质和优化分选过程参数等方面,以提高分选效果和降低能耗[2]。

4磁性分选机制优化研究

4.1磁性分选机制的基本原理和工作特点

磁性分选机制是指磁性分选技术中磁场作用下铁矿石的分选规律和机理。磁性分选机制的基本原理是利用磁场作用下铁矿石的磁性差异,使磁性较强的铁矿石受到磁力的吸引而被分离出来。磁性分选机制的工作特点是分选效果受到磁场强度、磁选介质和分选过程参数等因素的影响。具体来说,磁性分选机制的工作过程如下:首先,将铁矿石通过给料装置均匀地送入磁性分选机中。然后,通过调节磁场强度和磁选介质的特性,产生一个强磁场,使磁性较强的铁矿石受到磁力的吸引,从而被分离出来。最后,通过调节分选过程参数,如进料速度、倾角和旋转速度等,控制分选效果和分选精度。

4.2磁性分选机制的优化方法

4.2.1磁场强度优化

通过增加磁场强度可以提高磁性分选的力度,从而增加分选效果。可以采取以下方法来增加磁场强度:

(1)使用更强的磁体或磁源:选择具有更高磁场强度的磁体或磁源,如使用永磁材料或强磁体。

(2)增加磁体的线圈匝数:增加线圈匝数可以增强磁场强度,提高分选效果。

(3)使用磁体组合:将多个磁体组合在一起,形成更强的磁场。

(4)优化磁体的磁路设计:通过改变磁体的磁路结构,使磁场更加集中和均匀,提高分选效果。

4.2.2磁性分选介质优化

选择合适的磁性分选介质可以提高分选效果。可以采取以下方法来优化磁性分选介质:

(1)选择具有良好磁性的介质:选择具有高磁化强度和磁化饱和度的磁性分选介质,如铁氧体、钕铁硼等。

(2)控制磁性分选介质的粒度:根据铁矿石的粒度和磁性分选机的要求,选择合适的磁性分选介质粒度,以提高分选效果。

(3)改变磁性分选介质的形状:通过改变磁性分选介质的形状,如颗粒形状、纤维形状等,可以调节分选效果和分选速度[3]。

4.2.3分选过程参数优化

调节分选过程参数可以提高磁性分选的效果和效率。可以采取以下方法来优化分选过程参数:

(1)调节磁性分选机的进料速度:根据铁矿石的性质和分选机的处理能力,调节进料速度,以达到最佳的分选效果。

(2)调节磁性分选机的倾角:通过改变磁性分选机的倾角,可以调节分选效果和分选精度。

(3)调节磁性分选机的旋转速度:根据铁矿石的性质和分选机的要求,调节旋转速度,以控制分选效果和分选速度。

(4)控制磁性分选机的磁场强度:根据铁矿石的性质和分选要求,调节磁场强度,以达到最佳的分选效果。

(5)优化分选机的磁极形状和布置:通过改变磁极的形状和布置,可以调节磁场分布,提高分选效果和分选精度。通过以上优化方法,可以提高磁性分选的效果和效率,实现更好的铁矿石分选。

5鄂破破碎与磁性分选机制的协同优化研究

5.1鄂破破碎与磁性分选机制的协同作用分析

在铁矿石选矿过程中,鄂破破碎和磁性分选是两个关键的工艺环节。鄂破破碎是将原始铁矿石进行粉碎,以便更好地进行后续的磁性分选。磁性分选是利用铁矿石中的磁性矿物与非磁性矿物的不同特性,通过磁性分选机进行分离。鄂破破碎与磁性分选机制之间存在着协同作用。首先,鄂破破碎可以将原始铁矿石粉碎成适当的颗粒大小,使得后续的磁性分选更加高效。较小的颗粒大小可以增加磁性分选机对铁矿石的吸附能力,提高分选效果。此外,鄂破破碎还可以破坏铁矿石中的结合结构,使得磁性矿物与非磁性矿物更容易分离。破碎后的铁矿石颗粒表面积增大,有利于磁性分选机对矿石进行更充分的吸附和分离。

5.2协同优化方法的设计与实施

5.2.1确定最佳的鄂破破碎参数

通过实验和数据分析,确定最佳的鄂破破碎参数,包括破碎机的转速、进料粒度和出料粒度等。这些参数的优化可以提高铁矿石的破碎效果,为后续的磁性分选提供更好的原料。

5.2.2优化磁性分选机参数

根据铁矿石的特性和磁性分选机的工作原理,优化磁性分选机的参数,包括磁场强度、磁场梯度和分选速度等。这些参数的优化可以提高磁性分选的效果,增加磁性矿物的回收率和品位。

5.2.3设计合理的工艺流程

根据鄂破破碎和磁性分选的协同作用,设计合理的工艺流程。例如,可以将鄂破破碎放在磁性分选之前,以便更好地利用破碎后的铁矿石进行磁性分选。此外,还可以根据铁矿石的特性和磁性分选机的工作原理,确定合适的磁性分选机数量和排列方式,以提高分选效果。通过以上的协同优化方法的设计与实施,可以提高铁矿石选矿过程中鄂破破碎和磁性分选的效果,提高磁性矿物的回收率和品位,从而提高整个选矿过程的效率和经济效益。

5.3案例分析

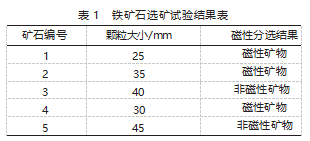

以某铁矿石选矿厂为例,介绍鄂破破碎和磁性分选设备的优化过程及其对选矿效果的影响。该选矿厂在初始阶段使用的鄂破破碎设备的参数为破碎机转速为1000r/min,进料粒度为50mm。同时,磁性分选设备的参数为磁场强度为0.5T,分选速度为2m/s。然而,通过实验和数据分析发现,当前的鄂破破碎参数并不适合磁性分选,因此需要进行优化。为了找到更合适的参数,选矿厂进行了多次试验。最终确定了优化后的参数:鄂破破碎设备的破碎机转速调整为800r/min,进料粒度调整为30mm;磁性分选设备的磁场强度调整为0.8T,分选速度调整为3m/s。经过优化后,选矿厂进行了一次铁矿石选矿试验。试验结果如表1所示。

根据试验结果可以看出,经过优化后的鄂破破碎和磁性分选参数能够更好地协同工作。磁性分选结果表明,经过优化后的参数能够更好地将磁性矿物与非磁性矿物分离,提高了选矿效果。通过以上案例分析,我们可以得出结论:鄂破破碎与磁性分选的协同优化能够提高铁矿石选矿的效率和产量,降低生产成本。这种协同优化方法可以在实际生产中得到应用,并根据具体情况进行调整和改进[4]。

6结束语

综上所述,通过对铁矿石选矿过程中鄂破破碎与磁性分选机制的优化研究,深入探讨了其对提高选矿效率和降低能耗的重要作用。通过对矿石的破碎过程进行优化,能够实现更高的破碎效率和更低的能耗,从而提高选矿过程的经济效益。同时,通过对磁性分选机制的优化研究,能够更好地实现矿石的分离和提纯,提高选矿过程的品位和回收率。这些研究成果对于铁矿石选矿工艺的改进和优化具有重要的指导意义,为铁矿石资源的高效利用和可持续发展提供了有力支撑。

参考文献

[1]李同清,彭玉兴.基于SHPB试验的磁铁矿石破碎特性与能量耗散研究[J].有色金属(选矿部分),2020(1):69-75.

[2]滕宇.铁矿石采选破碎系统节能策略[J].市场周刊·理论版,2020(16):195.

[3]褚羽成,郭虹.影响颚式破碎机破碎腔分层的参数分析[J].工程机械文摘,2021(1):21-24.

[4]马传广.破碎设备对中煤破碎再选效果的影响探究[J].现代制造技术与装备,2020,56(7):186-188.