氯碱生产中盐酸尾气吸收处理方案比较论文

2024-05-06 11:47:14 来源: 作者:liyuan

摘要:在氯碱生产作业之前,应针对氢气尾气拟定吸收处理方案。然而,由于生产设备、人员以及工艺等条件的不同,所 以在拟定处理方案时,应根据实际条件比较多种吸收处理方案。基于此,文章以氯碱生产为核心,强调尾气吸收处理重 要性,提出几种适用的吸收处理方案,然后对各种吸收处理方案进行比较分析。

摘要:在氯碱生产作业之前,应针对氢气尾气拟定吸收处理方案。然而,由于生产设备、人员以及工艺等条件的不同,所 以在拟定处理方案时,应根据实际条件比较多种吸收处理方案。基于此,文章以氯碱生产为核心,强调尾气吸收处理重 要性,提出几种适用的吸收处理方案,然后对各种吸收处理方案进行比较分析。

关键词:氯碱生产;盐酸尾气;吸收处理方案

0 引言

氯碱生产产生的废气含有氯化氢、硫化氢、二氧 化碳和其他气体。氯化氢气体在与水接触时容易被吸 收,从而从废气中去除氯化氢。尽管硫化氢只占废气 排放的一小部分,但它仍然对环境产生重大负面影响。 硫化氢 (H2 S) 是一种高气味气体,具有腐蚀性和毒性, 是生产过程中的有害污染物,也是对自然环境最危险 的气体之一。它会严重污染空气和水源,对人类和动 植物造成极大的危害。由于生产过程中产生的废气量 大,缺乏有效控制,不仅影响了操作人员的安全,也影 响了大气环境。因此,相关从业者的首要任务是整合生 产实践,采用更先进的生产技术和设备,并提高废气处 理设备的效率,以减少废气的排放和对环境的影响。

1 氯碱生产中盐酸尾气吸收处理的重要性

去除氯化氢、硫化氢和二氧化碳等废气,是烧碱 厂有效生产和保护环境的关键。在处理含有氯化氢、 二氧化碳和少量硫化氢的废气方面,该公司对氯化氢 立式干燥罐进行了技术改进,以更有效地吸收和处理 氯化氢气体。耐腐蚀泵和格构塔则被重新配置为更高 效的废气收集装置。废气吸收系统的运行极大改善了 工厂的空气污染问题,氯碱工业是化工原料工业的重 要组成部分,烧碱、氯气是其主要的生产产品,同时氯气也被广泛应用于石化、冶金、轻工、纺织和农业等行 业。尤其是在氯碱生产过程盐酸尾气有毒有害,因此, 有必要对废气进行适当的处理。

氯产品有十多种,包括聚氯乙烯、液氯、盐酸等。 氯碱工业废物中的主要污染物是汞和氯乙烯,它们具 有剧毒,会对人类健康构成长期威胁。聚乙烯是一种致 癌物质,会导致肝脏血管瘤。汞蒸气对人体有害,车间 的最大允许浓度为 0.01 mg/L,少量吸入可引起喉咙发 炎、头痛、恶心等症状;过量吸入会损害肾脏、大脑和 神经系统。氯碱行业的主要废物处理是汞、氯、聚乙烯 废气等。碱厂处理的含汞废气不包括工厂空气和固体 碱废气。氯化废物通常有处理和回收设施。氯乙烯的 排放可分为两类:低沸点蒸馏塔的废物和树脂干燥塔 的废物,若未处理废气,造成污染。它不仅对人类健康 造成损害,而且造成资源浪费[1]。

2 氯碱生产中盐酸尾气吸收处理的常用方案

氯是一种剧毒气体,正常空气中氯含量的最高浓 度应为 0.001 mg/L。一旦浓度高于 2.500 mg/L 时,氯 就有可能通过口鼻进入人体之中,从而对人体造成致 命影响。因此,为了保障公众的健康和安全,对氯气的 处理和排放要求非常严格。在氯碱生产中,含氯废气主 要采用湿法处理技术。湿法处理技术中氯的吸收过程 包括化学中和、氧化和还原,因此被广泛应用[2]。

2.1 碱中和吸收

过风扇的作用是氯混合物从氯储罐被泵入反应 吸收塔,吸收塔中的气相和液相之间发生质的变化, 氯被吸收液 (氢氧化钠溶液) 吸收。随后,反应液被返 回至再生罐,而再生吸收溶液也可以与氯进一步反 应,这样,在不改变吸收溶液性质的情况下,可以重复 使用。被吸收的气体通过专用的空气分配器返回到液 氯,形成一个循环的空气分配系统,旨在保护环境并 确保安全生产。如果液氯所处的环境中氯的浓度低于 规定值,设备将会自动停止工作。

2.2 盐酸吸收

在液氯制备过程中,未冻结的液氯与来自氢气处 理过程的氢气按照一定比例进入氯化氢合成炉,并在 其中燃烧产生氯化氢气体。氯化氢气体被冷却后,再 被水吸收,以此获得质量比重量约为 31% 的高浓度。 这三个过程 (燃烧、冷却和吸收) 可以在一个三维石墨 合成炉中集中进行。

2.3 酸雾与碱雾吸收

在氯碱厂中,酸和碱的储存和生产过程中经常产 生酸和碱雾。目前,大多数氯碱厂在其仓库和生产设施 中安装了吸收和加工设备,以满足环境要求。通常使 用水来吸收酸雾或碱雾,将其转化为酸性或碱性水, 然后送往工厂的废水处理厂进行集中处理[3]。

3 氯碱生产中盐酸尾气吸收处理的方案比较

3.1 盐酸吸收方案比较

(1) 绝热吸收的制造工艺。氯碱制造商使用氯和 氢来生产相应的盐酸。冷却后,保温层被包装好的泵 塔吸收,随后进入喷水泵和地下水进行废气排放的处 理。(2) 膜的二次吸收。在氯碱的生产过程中,使用电 解产生的氯和氢,通过合成炉产生氯化氢气体。气体 经过冷却器处理后,再依次经过第一膜吸收塔和第二 膜吸收塔,最后排出废气。两级隔膜塔具有很好的吸 收效果,不需要使用水泵来处理废气。(3) 三合一盐酸 炉生产工艺。氯碱公司在合成炉中合成氯和氢,然后 通过冷却器冷却,再在三维石墨炉中的吸收塔进行吸 收处理。使用水泵制造和加工出来的产品是合格的。

3.2 填料塔吸收方案比较

喷嘴塔具有结构简单和减压的优点,可用于处 理各种材料。在处理易受泡沫和真空操作影响的材料 方面,它具有独特的优势。近年来,随着包装结构的改 进和新型高效重载包装的发展,包装塔的容量和分离 效率得到了提高,同时保持了低压降和性能稳定的特 点。在操作填料塔时,重要的是确保气体和液体在每 个横截面上的均匀分布。对每个填料塔,气体速度的 分布主要取决于液体分布的均匀性。氯碱系统经常排放二氧化碳、硫化氢等酸性废气,主要是间歇性排放, 浓度低,排放量相对较小,回收价值低,加工成本高。 为了保护当地的大气环境,对不耐腐蚀的泵、筛盘、热 交换器和氯化氢干燥罐进行了翻新。拆除过滤塔中的 板和其他内部元件,并重新设计油封塔的内部元件: (1) 使用带有一个球形喷头的喷雾器,泵的压力通过 喷头的小孔将液体喷出;(2) 填料支撑板采用梁式反 作用支撑板,确保 100% 的自由截面;(3) 液体再分配 装置采用改进的溢流分配锥,具有气体空间大、不影 响散装操作、灌装方便等优点[4]。

3.3 尾气吸收反应机理比较

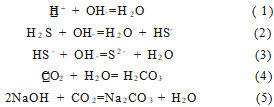

氯化氢气体通过气溶胶吸收塔进行吸收,然后低 浓度的氢氧化钠溶液用来吸收硫化氢和二氧化碳等 气体。反应机理如下:

废气中的氯化氢很容易与水结合形成盐酸。为了 去除废气中的硫化氢,可以使用碳酸钠溶液。当废气 通过碳酸钠溶液时,其中的硫化氢可以被吸收并与碳 酸钠反应形成氢氧化钠和二氧化碳。这种中和反应可 以将废气中的硫化氢去除。化学反应方程式为:

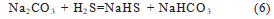

氢氧化钠与碳酸钠反应生成碳酸钠:

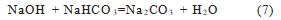

为了节约碱,塔底的碱浓度可以相对较低,以促进碱、硫化氢和二氧化碳之间发生以下反应:

在 36 ℃以上,碳酸钠的溶解度相对稳定。因此, 在吸收过程中,将溶液温度控制在 32~38 ℃之间更 为方便[5]。

3.4 气体分布效率比较

(1) 二氧化碳和硫化氢的排放量超过正常值,应 检查莲花喷嘴的喷射半径是否太小或喷嘴是否存在 局部堵塞,从而影响液体喷射的不均匀性。(2) 注入的 液体偏离塔壁,这是因为当气体从水平进气管线直接 喷射到塔中时,射流会流向塔壁的另一侧。在这个阶 段,部分动能转化为静压能,形成局部高压区,导致塔 横截面的压力波动[6]。如果充气层中的压降很小,并 且其值与压力变化一致,则充气层的不同部分的气体 速度可能会发生显著变化,从而导致射流偏差。这需 要在液体入口安装气体分配板,以确保气体上升均匀。(3) 在喷雾吸收过程中,首先打开排气扇,然后打开耐 腐蚀泵 A 和耐腐蚀泵 B 的电源。当泵启动时,操作员 应缓慢打开泵输出阀,并使用单向阀将耐腐蚀泵在包 装吸收柱中的出口压力设置为约 3 kg/cm3。需要注意的 是,进入填料吸入塔的流量从一开始不应该太高,以避 免填料吸入塔中的流体减少不足,从而导致塔流[7]。 (4) 在填充吸收塔正常运行的情况下,使用液碱循环换 热器和管式换热器对液碱循环中的液碱循环进行加热 和冷却,以确保液体碱性循环的温度控制在 32 ℃至 38 ℃之间,避免过热或过冷。当稀碱循环容器中的游 离碱含量降至 3% 时,通知实验室人员循环碱的采样 频率增加。当循环碱中游离碱含量达到 2% 左右时, 循环液碱槽中的碱逐渐被置换[8]。

3.5 氯氢处理比较

在电解反应中,使用膜和离子交换膜工艺生产氢 气和氯气。这些物质直接电解,不用于需要氢气和氯 气处理的下一阶段。其中,湿氯腐蚀性强,干氯腐蚀性 低,对碳钢的腐蚀影响不大。因此,在电解质的转化和 应用过程中,必须对氯进行干燥。氯化通常有两种方 法:第一,使用钛冷却器干燥;第二,使用浓硫酸进行 干燥。除了氯之外,氢处理也特别重要,因为氢氧化钾 等物质可以通过水净化和冷却从氢中去除。尽管膜和 离子膜工艺在处理氯和氢时具有一定的降解效果,但 它们的主要缺点是无效。目前,国内一些公司已经基 于膜离子膜法的基本原理开发了氯化氢处理的辅助 设备。薄膜和离子交换膜技术的结合显著提高了氯和 氢的分离效率[9]。

3.6 喷射泵处理比较

SKL-900 合成炉使用液压喷射泵作为动力源, 从吸附剂中提取废气。经过合成炉中两级膜吸收器的 残余气体 HCl 的含量取决于冷却温度、吸收水温度、 酸度和含水量。废气中含有少量部分吸收的 HCl 废 气,这些废气进入吸收罐。在处理这些不符合排放要 求的废气时,可以采用喷射泵进行处理。喷射泵是一 种利用高速喷射流能量来输送废气和吸收液体的设 备。在喷射泵中,高压液体通过喷嘴将液体能量转化 为动能,从而将气体和液体混合物输送到下一个处理 设备或系统中。在喷射泵的处理过程中,废气首先通 过一个或多个喷嘴进入喷射泵。在喷嘴处,高压液体 与废气混合,利用液体的高速流动能量将废气中的有 害物质吸收。然后,气体和液体混合物进入扩散器,将 动能转化为压力能,从而实现废气的进一步处理。经 过喷射泵处理后,废气中的 HCl 气体含量可以降低到 符合排放标准的要求。这种处理方法不仅适用于含有 HCl 气体的废气处理,还可以应用于含有其他有害物 质的废气处理。与 SKL-900 合成炉使用的液压喷射 泵相比,喷射泵具有更高的处理效率和更广泛的应用范围。喷射泵能够处理各种不同浓度的含 HCl 废气, 包括高浓度和低浓度的废气。此外,喷射泵在处理含 HCl 废气方面的效果更好,因为它可以更充分地吸收 废气中的有害物质,例如 HCl 气体。因此,喷射泵是 一种有效的废气处理方法,具有广泛的应用前景[11]。

4 结语

总的来说,随着时代的快速发展,氯碱化工行业 的氯废气处理不可避免地加强了传统模式的优化和 现代化,提高了处理效率。通过控制废气排放浓度、优 化氯处理系统和改进废气处理系统布局,可以提高废 气处理效率。此外,改革废气处理管理体系和提高相 关专业人员的能力也是优化氯处理的必然途径。本文 的内容基于实践,涉及氯碱化学中氯气处理系统的相 关问题。目的是通过相关研究为化工行业未来废气处 理的优化提供积极的参考。

参考文献:

[1] 李伟,赵连文,多春玲. 盐酸生产中尾气吸收工 艺改进[J] . 氯碱工业,2022,58(7):24-25.

[2] 胡海龙,高龙,郝建兵. 氯碱生产中的腐蚀及常 用防护措施[J] . 现代工业经济和信息化,2022,12(7): 314-315.

[3] 樊丽萍,马致昌,杨亮. 氯气干燥后废硫酸的回 收利用及废气治理[J] . 中国氯碱,2022 (7):50-53.

[4] 胡永强,张鑫,范红波.《氯碱生产氯气安全设施 通用技术要求》(团体标准) 解读[J] . 中国氯碱,2022 (2): 33-36.

[5] 方小平. 绿色化工技术在氯碱生产企业中的应 用研究[J] . 中文科技期刊数据库(全 文版) 工程技术, 2021 (6):272-274.

[6] 戴叶兵,杨军. 试述绿色化工技术在氯碱生产企 业中的运用[J] . 中国科技期刊数据库工业A, 2021 (8): 167-168.

[7] 郑大伟,叶增祥,王志林. 多节点“望闻问切 ”安 全管理法创造者:沧州聚隆化工有限公司氯碱厂运行丙 班[J] . 班组天地,2022 (11):22-23.

[8] 何凡,解松源,黄金锋,等. 绿色化工技术在氯碱 生产企业中的应用[J]. 化工管理,2020 (27):102-103.

[9] 徐鹏. 浅议氯碱生产中废氯气的处理方法[J]. 现代 盐化工,2020,47(4):3-4.

[10] 祁方,王付昌. 氯化苯生产中副产盐酸脱除有 机物新工艺和新设备[J] . 氯碱工业,2021,57(10):28-33.

[11] 柴翠运,尹建平,孙中常,等. 氯碱生产中的安全 管理问题及预防措施[J]. 氯碱工业,2021,57(9):41-42,45.