一趟钻智能混合钻头齿面结构设计与分析论文

2024-04-26 15:50:04 来源: 作者:hemenglin

摘要:石油钻头是油田开采的重要井下装备之一, 我国复杂地质的油气开采较难实现, 传统钻头在高研磨地层中磨损严重, 频繁 起下钻导致钻井效率低下。

摘要:石油钻头是油田开采的重要井下装备之一, 我国复杂地质的油气开采较难实现, 传统钻头在高研磨地层中磨损严重, 频繁 起下钻导致钻井效率低下。为此, 设计一种适用于一趟钻的智能混合钻头。运用 CREO 软件进行混合钻头的参数化设计, 建立三 维模型, 绘制混合钻头的井底破碎曲线。该钻头 PDC 部分可以进行轴向伸缩和相对于钻头体转动,钻头 PDC 部分可伸缩最大距离 为 5 mm, 可转动最大角度为 20°; 根据钻头钻进时所遇地层可调整混合钻头为 PDC 主导型或牙轮主导型; 将三维模型导入 Abaqus 仿真软件中进行破岩仿真, 得到混合钻头破岩时的机械钻速和岩石的应力场变化。结果表明, 混合钻头在破岩过程中主要依靠牙 轮切削结构和 PDC 部分的肩部结构对肩部岩石进行破碎。通过计算可得混合钻头的机械钻速平均为 9.62 mm/s。

关键词:一趟钻; 高研磨地层; 智能混合钻头;破岩仿真

Intelligent Hybrid Bit Design and Analysis for One Trip Drilling

Wu Zebing ,Hu Shiyao ,Jiang Wen ,Dou Kangyou ,Shen Fei

(College of Mechanical Engineering, Xi ’an Petroleum University, Xi ’an 710065. China)

Abstract: Oil drill bit is one of the important underground equipment in oilfield exploitation. It is difficult to realize oil and gas exploitation in complex geology in China. Traditional drill bit is seriously worn in high abrasive formation, and frequent trip leads to low drilling efficiency. Therefore, an intelligent hybrid bit suitable for one trip is designed. CREO software is used to carry out the parametric design of the hybrid bit, a three-dimensional model is established, and the bottom hole fracture curves of the hybrid bit are drew. The PDC part of the bit can be axially telescoped and rotated relative to the bit body, the PDC part of the bit can be telescoped at a maximum distance of 5 mm and can be rotated at a maximum angle of 20°; depending on the formation the bit is drilling in, the hybrid bit can be adjusted to be PDC led or cone led; the 3D model is imported into Abaqus simulation software for rock breaking simulation, and the mechanical drilling rate and rock stress field changes during rock breaking are obtained. The results show that the mixed bit mainly relies on the cone cutting structure and the PDC shoulder structure to break the shoulder rock during the rock breaking process. Through calculation, it can be obtained that the average mechanical penetration rate of the hybrid bit is 9.62 mm/s.

Key words: one trip drilling; highly abrasive formation; intelligent hybrid bit; rock breaking simulation

引言

随着社会的发展, 我国在石油天然气的开发上再创 新高,由开始的常规油田开采发展为更深层次的非常规开 采[1]。而在非常规油田中又多为高研磨地层等复杂地层, 传统的钻头磨损严重,需要频繁起下钻,所以钻井效率十 分低下。“一趟钻”技术是指用一只钻头和一套井下钻具 组合,一次入井钻完一个开次或一个井段全部进尺的钻井 技术[2]。它具有提高机械钻速、减少单井钻头用量、减 少起下钻频次等优点, 为油田开采带来了很大的便利。

2013 年初, 在 Eagle Ford 页岩气产区的一口大约深 4 527 m 的水平井中,应用定制的 φ215.9 mm Spear SDi513 钢体 PDC 钻头, 一趟钻完成进尺 3 277.8 m,平均机械钻 速 16.76 m/h[3]。国外“一趟钻”技术的应用使美国页岩 气的开发效率大大提高, 钻井周期在原来的基础上持续

缩短。随着研究技术的不断成熟, 国外一趟钻的应用逐 渐扩大, 从常规油气开采到非常规油气开发, 计划在 2025 年页岩油气开采中推广水平井的“超级一趟钻”技 术[4]。我国早在 2006 年就提出并随之推广应用的“四合 一”钻具, 使定向井二开“一趟钻”完成成为可能, 并 且使两趟钻完成成为主流。随后在川渝、新疆等地区的 常规直井、定向井和浅层水平井中开展了“一趟钻”技 术的研究与应用[5]。近年来, 随着国内页岩气、致密油 气资源的开发和“一趟钻”理念的提出, 开展了相关工 具的引进试验和自主研发工作, 但整体技术水平还与国 外存在较大差距[6]。受此影响, 目前国内“一趟钻”总 体实现率还较低。

针对这一现状,本文在研究混合钻头理论的基础上, 运用 Creo 软件建立三维模型, 绘制混合钻头的井底破碎曲线, 设计一种适用于“一趟钻”的智能混合钻头。该 钻头在工作时机械钻速可观,具有使用寿命长,进尺多, 不用频繁起下钻, 经济效益优秀等优点。同时运用仿真 技术, 对混合钻头的破岩性能进行仿真, 得到混合钻头 破岩时的机械钻速和岩石的应力场变化, 使钻头设计更 加完善。从而为“一趟钻”技术提供优秀的装备支撑, 助力我国油气资源的顺利开采。

1 混合钻头设计思路及原理

本文设计的智能混合钻头, 钻头外径为 215.9 mm, 钻头类型为三牙轮—三刀翼, 混合钻头的 PDC 部分是一 个伸缩结构, 可以进行轴向伸缩。同时, PDC 刀翼也可 以相对钻头体转动一定角度, 保证混合钻头在工作时可 以随时切换主切削结构。牙轮部分在自身转动的时候也要 绕着整体钻头的轴线进行公转; PDC 部分在 PDC 刀翼上 进行布齿,在保径部分安装保径齿, 既能保持井眼直径, 也可以减少切削结构中密封装置的损伤。在牙轮和 PDC 之间布置有喷嘴装置,是为了在钻进过程中清理岩屑。

钻头工作时, 当混合钻头牙轮部分高于 PDC 部分 时, 先接触地层的是牙轮钻头, 它对岩石进行预破碎, 形成不连续的齿坑, 之后 PDC 齿进一步切削, 把牙轮齿 切削形成的不连续齿坑连接起来,构成完整的破碎路线; 当 PDC 部分高于牙轮部分时, 先接触地层的是 PDC 钻 头, 它对岩石进行预破碎, 之后牙轮齿进一步切削, 构 成完整的破碎路线[7]。

2 混合钻头参数化设计

2.1 PDC 部分

PDC 部分设计中最重要的一部分就是刀翼冠部曲线 设计, 它对 PDC 切削齿的分布和混合钻头的性能都具有 很大的影响。经过综合的考虑, 本文选用中等深度内 锥双圆弧型冠部结构[8]。内锥半角为 75°, 冠部外径为 190 mm, 内圆弧半径为 35 mm, 外圆弧半径为 90 mm, 冠顶半径为 59 mm, 保径长度为 55 mm。根据上面的参 数, 通过计算确定内锥高度为 14.57 mm, 外锥高度为 45.44 mm,在 Creo9.0 软件上进行绘制。

PDC 刀翼一般有两种形状, 一种是直刀翼, 另一种 是螺旋形刀翼[9]。选择合适的刀翼形状可以减少钻头振 动, 本文选择螺旋形刀翼。螺旋形刀翼是由刀翼前部曲 线和背部曲线一起构成的, 刀翼前部曲线是用公式形成 的等距螺旋线, 背部曲线则是在 Creo 中用样条曲线绘 制,最后通过拉伸形成整体结构。

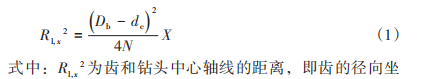

切削齿的分布方式有两种, 一种是周向布齿, 另一 种是径向布齿[10]。本文采用的是径向布齿方式, 通过径 向布齿方式确定切削齿的径向坐标, 然后在刀翼前部曲 线上选取点, 确定每个切削齿的空间坐标位置。径向布 齿的公式表示如下:

标;Db 为钻头的外径;dc 为齿的直径;N 为齿的数目;X 为第几颗切削齿。

本文拟用直径为 10 mm,齿厚度为 6 mm 的平面齿和 直径为 10 mm,斧刃角为 120°的斧形齿, 进行交替布齿, 一共安装 31 颗。通过计算可以获得切削齿的径向位置[11]。

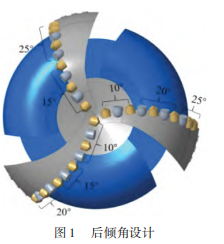

后倾角和侧转角对钻头的工作影响很大, 把齿的轴 线与水平方向的夹角称为后倾角。在硬地层中切削齿的 后倾角大于软底层中切削齿的后倾角, 合理设计后倾角 十分重要。国外学者对不同后倾角下钻头的破岩效率进行了实验, 得出后倾角小的切削齿切削性能较好。通过研究, 本文采用 10° 、 15° 、20° 及 25°的 后 倾 角 设 计 , 如 图 1所示。侧转角是切削齿前端面中心点的平面与过钻头中轴线的平面之间的夹角, 因为选择螺旋形刀翼, 侧转角可设置较小, 均为 5°。

2.2 牙轮部分

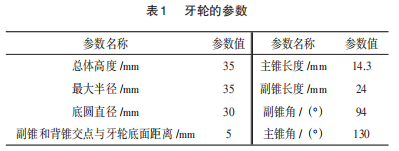

本文采用三牙轮的混合钻头,牙轮结构包括主锥面、 副锥面、背锥面、次锥面和底面, 在绘制中使用旋转特 征进行生成, 文中采用的牙轮数据如表 1 所示。

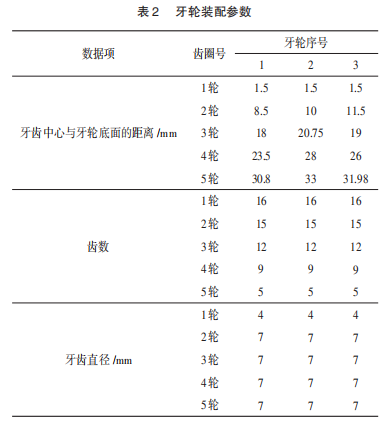

牙轮牙齿的形状与破碎地层的硬度密切相关, 牙齿 的常见形状有锥形齿、楔形齿、勺形齿、平顶齿、球形 齿等。本文只采用锥形齿进行设计。锥形齿底面直径为 7 mm,齿厚为 4 mm。

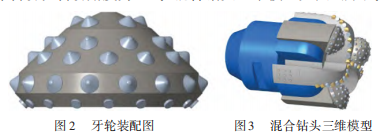

牙轮牙齿的装配也要满足两点要求, 一是保证牙齿 受力均衡, 二是牙轮牙齿要完整覆盖井底。牙轮装配的 各项参数如表 2 所示。图 2 所示为牙轮装配图。到此混合 钻头牙轮部分的设计初步完成。

2.3 混合钻头装配

经过 PDC 部分和牙轮部分参数的设计, 混合钻头零 件设计已经完成,接下来就要对这些零件进行装配。

因为该设计 PDC 部分可以进行轴向伸缩运动, 所以 在正常情况下牙轮部分和 PDC 部分等高, 钻头 PDC 部分 可伸缩最大距离为 5 mm; 同时 PDC 部分可以相对于钻头 体转动,转动角度为 20°。混合钻头三维模型如图 3 所示。

3 混合钻头井底破碎曲线绘制

为了能清晰地看到混合钻头破碎井底的轨迹, 文中 使用 CAD2022 对井底破碎曲线进行绘制[12]。

3.1 PDC 部分

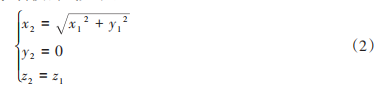

对于 PDC 的井底破碎曲线, 使用旋转投影的方法将 三维空间坐标转化成二维, 然后在 CAD2022 中进行绘 制。转换公式如下:

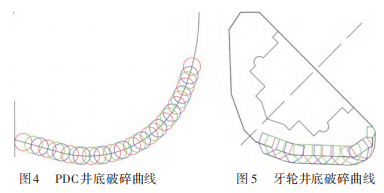

按照上述方法分别画出 1 、2 、3 号刀翼的井底破碎 曲线图, 将 3 个图进行融合, 可以得到 PDC 部分的完整 井底破碎曲线, 如图 4 所示。

3.2 牙轮部分

混合钻头上的 3 个牙轮轮廓是相似的, 只需要把每 圈牙齿投影在牙轮轮廓上, 将牙齿的齿顶用样条曲线连 接, 就能得到每个牙轮的破碎曲线, 最后将 3 个牙轮的 破碎曲线融合在一起, 就能得到整个牙轮部分的井底破碎曲线, 并且这个曲线要满足一定的要求, 必须平稳光 滑, 每个牙齿的距离也必须合理。

按照上述方法分别画出牙轮 1 、2 、3 的破碎曲线图, 将它们进行融合就可得到牙轮整体的破碎曲线。牙轮井 底破碎曲线如图 5 所示。

4 混合钻头破岩仿真

在三维软件中建立直径为 215.9 mm 的三牙轮—三刀 翼智能伸缩式混合钻头并保存为 .stp 格式, 导入有限元 分析软件 Abaqus 中进行显式动力学仿真。

4.1 仿真假设

为方便对钻头破岩仿真进行计算,忽略实际破岩过程 中泥浆排量、井底形状等次要因素,并提出如下假设[13]:

( 1 )混合钻头视为刚体,忽略牙齿的磨损;

(2 )忽略钻井液对混合钻头破岩的影响;

(3)岩石在破碎过程中产生的失效单元自动删除。

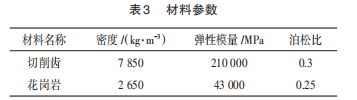

4.2 分析过程求解

分析过程不考虑牙齿受温度和磨损等影响, 将牙齿 视为刚体。岩石材料采用花岗岩,具体参数如表 3 所示。

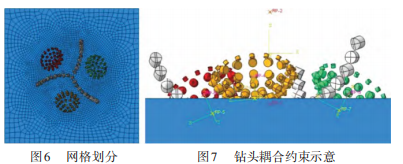

定义切削齿和岩石均为六面体单元, 单元类型为 C3D8R。将切削齿与岩石的上表面接触区域进行网格细 化, 其他部位均采用默认网格大小。具体网格划分效果 如图 6 所示。

将 PDC 和牙轮切削齿的前端面以及圆柱面设置为接 触面, 将岩石的上表面设置为接触目标面, 接触类型设 置为面与面的有摩擦接触, 摩擦因数设为 0.3[14]。在每个 牙轮中心轴线上建立两个参考点, 一个参考点近地层, 另一参考点远离地层。将近地层的参考点作为刚体参考 点对牙轮钻齿进行刚体耦合。耦合完成后对两个参考点 设置 Hinge 运动副, 由近地层的参考点指向远离地层的 参考点。在地层中心建立一条中心轴线, 在中心轴线上 建立两个参考点, 一个参考点用来耦合 PDC 齿刚体, 另 一个参考点是将所有的刚体参考点利用 coupling 的方式 耦合。钻头耦合约束如图 7 所示。

将 PDC齿和牙轮齿耦合到轴线上的某个参考点,在参 考点施加旋转速度 6.28 rad/s,竖直向下钻压60 000 N;岩石 的上表面为自由面,其余的面均为固定约束;仿真时间为5 s。

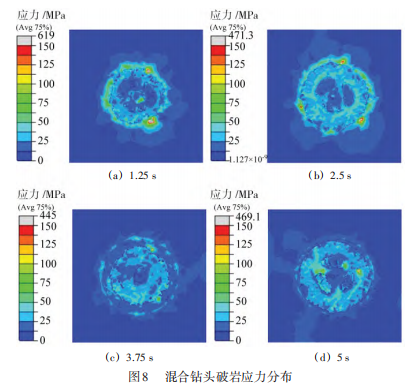

4.3 仿真结果分析

钻头在钻压和转速的作用下侵入剪切岩石,受损的岩 石单元消失,钻头与新的岩石表面接触,形成井眼。在此 过程中,岩石中应力场会产生相应变化,故岩石应力场对 于钻头破岩效果分析有着一定的指导作用[15]。图 8 所示为 混合钻头在 1.25、2.5、3.75、5 s 时的应力分布。由图可 知,混合钻头在破碎岩石初期吃入地层所需应力较大,此 时1.25 s的岩石等效应力最大值为619 MPa。随着钻头逐渐 吃入地层,所需要的力变小,并且破碎岩石所需的力逐渐 维持在 470 MPa 左右。结合图 8 中的应力集中情况可知, 混合钻头在破岩过程中主要依靠牙轮切削结构和PDC 部分 的肩部结构对肩部岩石进行破碎, 与传统 PDC 钻头相比, 混合钻头中的牙轮切削结构可以有效增强钻头的破岩能力。

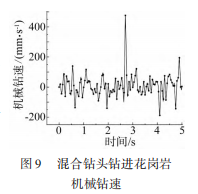

石油钻头的机械钻速是 检验钻头性能的重要指标之 一[16]。本文所设计混合钻头 在花岗岩中的钻速如图 9 所 示, 通过计算可得在花岗岩 中 混 合 钻 头 平 均 钻 速 为 9.62 mm/s, 仿 真 结 果 较 为 理想。

5 结束语

本文通过研究混合钻头理论,设计了一种适用于一趟 钻的新型智能混合钻头。主要创新点为该钻头 PDC 部分可 以进行轴向伸缩和相对于钻头体转动,钻头PDC 部分可伸 缩最大距离为 5 mm,可转动最大角度为 20°, 根据钻头钻 进时所遇地层可调整混合钻头为PDC主导型或牙轮主导型。

同时, 对所设计的混合钻头进行了破岩仿真, 得到 其破岩时的应力主要集中在钻头肩部, 对于钻头破岩效 果分析有一定的参考, 在设计时可以考虑增强钻头肩部 布齿等; 通过仿真结果可得, 在花岗岩中该混合钻头平 均钻速为 9.62 mm/s,结果较为理想。

对智能混合钻头的设计旨在解决一趟钻技术中遇到 的难题,使得钻头的使用寿命更长,适用地层更加广泛, 具有较高的参考价值。

参考文献:

[1] 高德利 . 非常规油气井工程技术若干研究进展[J]. 天然气工 业, 2021. 41(8): 153-162.

[2] 朱米福, 李睿 . 降本增效 "一趟钻"[J]. 中国石油石化, 2021(3): 50-51.

[3] 杨金华 , 郭晓霞 . 一趟钻新技术应用与进展[J]. 石油科技论 坛, 2017. 36(2): 38-40.

[4] BAZILIAN M, BRANDT A R, BILLMAN L, et al. Ensuring bene ‐ fits from North American shale gas development: towards a re ‐ search agenda[J]. Journal of Unconventional Oil and Gas Re ‐ sources, 2014. 7: 71-74.

[5] 谢金, 田东彬, 田波, 等 . 四川盆地威远区块 "一趟钻" PDC 钻 头设计及应用[J]. 设备管理与维修, 2021(15): 161-162.

[6] 刘伟, 白璟, 陈东, 等 . 川渝页岩气水平井水平段 "一趟钻 " 关 键技术与进展[J]. 钻采工艺, 2020. 43(1): 1-4.

[7] 王天宇 . 混合钻头技术特点及应用[J]. 西部探矿工程, 2018. 30(6): 73-74.

[8] 樊思成, 黄继庆, 张斌 . 页岩气水平井高效破岩 PDC 钻头个性 化设计[J]. 设备管理与维修, 2022(10): 41-43.

[9] 吕澜涛 . 混合钻头破岩机理研究及计算机仿真[D]. 西安: 西安 石油大学, 2020.

[10] 于金平, 邹德永, 刘笑傲 . 适合强研磨性硬地层的新型混合 钻头设计及现场应用[J].金刚石与磨料磨具工程, 2020. 40 (3): 67-71.

[11] 李乾, 刘晓波, 张海山, 等 . 斧形齿 PDC 钻头的研制及其在东 海的应用[J]. 石油机械, 2021. 49(4): 26-34.

[12] 潘玉杰 . 针对页岩气开发的混合钻头设计及仿真分析[D]. 西 安: 西安石油大学, 2020.

[13] 吴泽兵, 吕澜涛, 张帅, 等 . 混合钻头破岩特性研究[J]. 石油 机械, 2020. 48(2): 35-41.

[14] 吴泽兵, 袁若飞, 张文溪, 等 . 智能仿生 PDC 钻头的破岩数值 模拟[J]. 科学技术与工程, 2023. 23(16): 6870-6880.

[15] 邓思洪, 但斌斌, 容芷君, 等 . 混合钻头对软硬交错地层破岩 特性的仿真研究[J]. 武汉科技大学学报, 2022. 45(1): 46-52.

[16] 吴泽兵, 王刚 . 基于 Abaqus 牙轮钻头轮体速比计算机仿真研 究[J]. 机电工程技术, 2023. 52(1): 150-153.