基于改进粒子群算法的电视机生产线仿真与优化论文

2024-04-24 14:47:08 来源: 作者:hemenglin

摘要:针对电视机生产线存在的工序不平衡、设备繁忙率较低、暂存区产品堆积过多等问题, 提出一种基于改进的粒子群算法的 生产线工序分配优化方法

摘要:针对电视机生产线存在的工序不平衡、设备繁忙率较低、暂存区产品堆积过多等问题, 提出一种基于改进的粒子群算法的 生产线工序分配优化方法。首先使用 Flexsim 仿真软件对电视机生产线进行仿真分析, 获得各工位的生产效率和生产线的日产量; 其次, 分析生产线生产需求和优化目标, 根据生产节拍和平滑指数建立目标函数, 利用改进的粒子群算法对目标函数求解并得到 各工位的工序分配; 最后, 对优化后的生产线进行建模仿真并对仿真结果进行对比分析。实验结果表明, 优化后的电视机生产线 模型的产量相比传统生产线提升了 24%, 达到 531 台, 设备繁忙率不均衡和暂存区产品堆积过多的问题得到了明显改善, 证明了 该方法在解决生产工序分配问题上的有效性。

关键词:Flexsim; 电视机生产线; 改进粒子群算法; 工序分配

Simulation and Optimization of TV Production Line Based on Improved Particle Swarm Optimization

Zhong Junbai ,Xu Lei ,Du Changdu ,He Nachuan

(School of Mechanical Engineering, Sichuan University, Chengdu 610065. China)

Abstract: Aiming at the problems such as process imbalance, low equipment busy rate and excessive accumulation of products in temporary storage area, an optimization method of process allocation for TV production line based on improved particle swarm optimization algorithm is proposed. Firstly, Flexsim simulation software is used to simulate the TV production line, and the production efficiency of each station and the daily output of the production line are obtained. Secondly, the production demand and optimization objectives of the production line are analyzed, and the objective functionis established according to the production beat and smoothness index. The improved particle swarm optimization algorithm is used to solve the objective function and get the process assignment of each station. Finally, the optimized production line is modeled and simulated and the simulation results are compared and analyzed. The experimental results show that the output of the optimized TV production line model is increased by 24% compared with the traditional production line, reaching 531 sets, and the problems of unbalanced equipment busy rate and excessive product accumulation in the temporary area are significantly improved, which proves the effectiveness of the method in solving the problem of production process allocation.

Key words: Flexsim; TV production line; improved particle swarm optimization; process assignment

引言

随着全球制造产业的快速发展, 电视机制造业同时 迎来了许多机遇和挑战。如何优化生产线, 控制制造成 本、提高生产效率, 成为了国内许多电视制造厂商共同 面对的问题。随着新一代信息技术的快速发展, 运用建 模仿真软件对生产线进行分析和优化成为主流趋势。涂 天慧等[1] 运用 Flexsim 建立了轮对压装生产线仿真模型, 对仿真运行中出现的堵塞现象进行分析并提出优化方案, 降低了工位平均堵塞率, 提高生产线产能; 韩晓东等[2] 运用 Plant Simulation 对发动机生产线模型进行仿真和分 析, 对系统瓶颈进行优化, 提高了生产线的生产效率; 江代渝等[3]运用 witness 对制革车间进行建模仿真, 利用 生产线平衡率指标和遗传算法对车间设备布局等参数进行优化, 提高了设备利用率和设备产能; Wang YR 等[4] 综合运用 Petri 网和 Flexsim 仿真软件对汽车总装车间进行 仿真分析, 通过优化操作时间提高车间的装配效率。上 述研究发现合理分配工序对提高生产线的效率尤其重要。 目前通常使用优化算法对此类问题进行求解, 如粒子群 算法[5-7]、遗传算法[8-10]、布谷鸟算法[11-12] 等。李明等[13] 采用改进的遗传算法对离散制造企业装配线在平衡问题 进行求解, 并以青贮机装配线实际案例验证了算法的有 效性; 郑谐[14]等以最大化班组效率和班组任务分配均衡 为目标, 采用基于可行序列编码方式的遗传算法对最佳 班组数量和最优作业顺序进行求解, 验证了算法的可行 性。潘志豪等[15] 以提高飞机装配效率和人员利用率为目 标, 设计一种结合非支配排序遗传算法、布谷鸟搜索算法和动态搜索算法的混合算法对飞机总装脉动生产线平 衡问题进行求解。

本文首先运用 Flexism 仿真软件对电视机生产线进行 建模仿真分析, 找出产线设备利用不均衡、工序安排不 合理等问题, 然后通过改进的粒子群算法对产线加工工 位工序进行再分配, 并对优化后的模型再进行仿真, 结 果表明了优化方案的有效性和可行性。

1 问题描述

电视机生产作为传统制造行业, 是我国制造业的一 大支柱。现市面上流行的液晶电视机的组成部分主要分 为前壳、屏幕、后壳、电路板、附件、纸箱 6 大部分, 主要生产流程分为组装、测试、包装 3 大流程, 共有 46 道工序,具体工序名称和作业时间如表 1 所示。

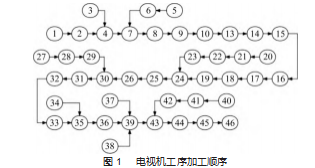

其中, 部分工序存在紧前工序, 要求在完成该道工 序之后才能进行下一道工序,具体工序流程如图 1 所示。

根据某电视机制造企业提供的数据, 一条电视机生 产线每天至少需要产出 500 台电视机, 但由于电视机生 产工序繁多, 且存在工序分配不合理、机器利用率不均 衡等问题, 导致每日实际产出低于预期数目。本文主要 针对工序分配问题进行研究, 在考虑紧前工序的情况下 利用算法和仿真软件对电视机加工工序进行再分配, 改 善生产现状。

2 电视机生产线建模与分析

2.1 模型假设

系统模型的建立首先需要确定研究的目的, 电视机 生产线的仿真的目标主要是通过优化生产线平衡率来提 高生产线产量。为了能够更准确地达到仿真系统研究的 目的, 需要对电视机生产线模型进行简化。在对模型进 行简化时, 需要对生产线的关键要素进行保留, 确保简 化后的生产线模型能够反映出研究对象的特性。

本文在简化系统模型时, 作出以下假设:(1) 工作 中机器不会发生故障, 产线持持连续运作;(2) 每一个 生产工序都必须被安排到一个工位中;(3) 每个工位每 次最多只同时加工一个产品;(4) 不考虑工人的作业转 换时间, 不考虑产品的运输时间;(5) 每个工位所需要 的物料配给充足。

2.2 Flexsim 建模

Flexsim 软件是由美国 Flexsim 公司开发的一款三维 离散事件仿真软件, 被广泛用于生产制造系统的建模、 仿真和优化。在进行生产线的建模时, 首先需要对加工 参数进行整理。根据表 1 和图 1 可以对生产线工位工序集 合进行预分配, 如表 2 所示。

根据表 1 和表 2 参数在 Flexsim 中建模得到电视机生 产线模型, 如图 2 所示。用一个发生器产生初始待加工 产品;用 13 个处理器分别代表 13 个工位,分别设置对应 加工时间, 对产品进行加工; 每个工位前设置一个缓存 区, 用于储存待加工未成品; 用吸收器代表仓库, 接收 所有加工完成品。本文主要研究目标是通过工序的再分 配优化来提高电视机生产线的平衡率, 提高产量, 所以 在模型假设时不考虑产品的运输时间, 各个实体之间直接采用“A 连接”,即待加工产品在完成上一阶段加工后 直接进入下一个阶段。

2.3 仿真结果分析

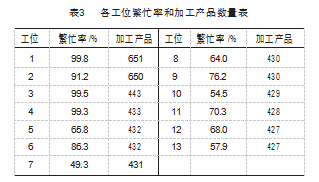

假设生产线一天运作 10 h, 设置模型停止时间为 36 000 s, 发生器到达时间间隔为 60 s。运行模型, 当模 型运行到设定的时间时, 仿真停止, 得到该生产线 13 个 工位的繁忙率和已加工产品数量, 如表 3 所示。根据表 3 可以分析得出各工位繁忙率存在较大差异, 最低工位繁 忙率仅为 49.3%,设备的产能利用不够均衡,容易造成资 源的浪费。工位 1 加工产品数量远高于最终吸收器接收产 品数量, 容易造成暂存区堵塞, 影响实际生产的运行。 生产线日产量为 427 件,未能满足生产线每日目标产量。

2.4 优化目标

根据上述分析结果, 提出以下几点优化目标:( 1) 提高生产线工位的平均繁忙率;(2) 降低暂存区的产品 堆积数量;(3)提高生产线的产量。

3 优化方案及思路

3.1 优化目标模型

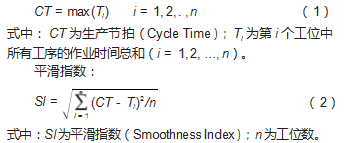

为了达到提高生产线产量的优化目的, 需要确定优化目标函数。本文所建立的优化目标模型如下。

产线的生产节拍:

为了综合考虑生产线的稳定性和效率, 提出组合优化的目标函数ƒ:

minf = 0.5CT + 0.5SI ( 3)

3.2 粒子群算法

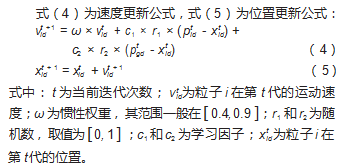

粒子群算法(PSO) 是由 Eberhart 博士和 Kennedy 博 士在基于对鸟群捕食的行为研究下提出的一种群智能算 法, 利用群体中的个体对信息的共享使整个群体的运动 在问题求解空间中产生从无序到有序的演化过程, 从而 获得最优解。 PSO 初始化为一群随机粒子, 然后通过迭 代找到最优解, 在每一次迭代中, 粒子通过追踪当前迭代中单个粒子历史最优位置pid和群体历史最优位置pgd 这两个“极值”来更新自己, 找到这两个最优值之后, 粒 子通过以下公式来更新自己的速度和位置。

式(4) 为速度更新公式,式(5) 为位置更新公式:

传统粒子群算法由于参数少, 算法简单, 所以搜索 速度快; 但对于离散化的优化问题处理不佳, 容易陷入 局部最优。

3.3 改进粒子群算法

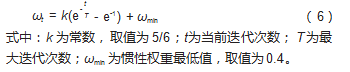

在传统的粒子群算法中, 惯性权重 ω 的取值是决定 粒子的全局与局部搜索能力的重要因素之一, ω 通常设 置为定值, 当 ω 较大时, 粒子全局寻优能力较强, 局部寻优能力较弱; 当 ω 较小时, 粒子全局寻优能力较弱 , 局部寻优能力较强 。为了提高粒子在迭代过程中不同阶段的全局和局部搜索能力, 本文引入非线性递减惯性权重 ω , 使其在迭代前期值较大, 并且加快其在迭代前期的衰减,增强全局寻优能力; 在迭代后期值较小, 并且减慢其在迭代后期的衰减, 增强局部寻优能力。改进粒子群算法流程如图 3 所示。迭代公式如下:

3.4 基于改进粒子群算法的工序分配优化

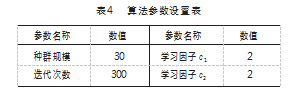

运用MATLAB在基于改进的粒子群算法的基础上对电 视机生产线工序进行再分配,算法的参数设置如表4所示。

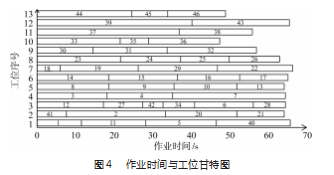

得到的作业时间与工位的甘特图如图 4 所示。

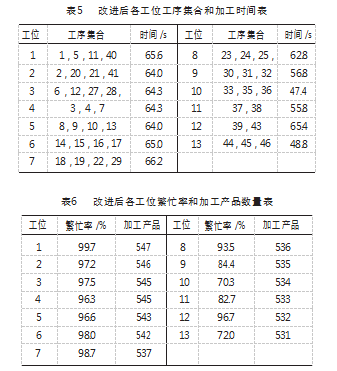

由 Matlab 工序分配结果得到各工位工序集合和加工 时间如表 5所示; 按照表 5 在 Flexsim 中进行仿真分析, 得到各工位繁忙率和加工产品数量, 如表 6 所示。

由 Flexsim 仿真结果可知, 优化后该生产线各工位的 繁忙率得到了明显的提升, 每天能够生产 531 件产品, 最大产能提升 24%, 基本满足生产需求; 同时各暂存区 产品累计堆积数量大幅降低, 证明了运用改进粒子群算 法优化生产线各工位工序分配的合理性, 以及 Flexsim 仿 真分析在验证生产线仿真数据方面的有效性。

4 结束语

本文以某公司液晶电视生产线为研究对象, 运用 Flexsim 建模软件对其进行仿真分析, 发现生产线存在均 衡性较差以及工序安排不合理等问题。为了提高粒子群算 法在迭代过程中不同阶段的搜索能力和寻优能力,采用了 基于迭代次数的非线性变化惯性权重; 结合改进的粒子群 算法对生产线工序分配进行优化, 并对优化结果进行仿真 对比分析, 优化后工位平均繁忙率高达 91%, 提升了 16%,验证了运用改进的粒子群算法优化此类生产线问题 的可行性和准确性。结果表明, 将改进的粒子群算法和 Flexsim 建模仿真结合作为一种新型的优化生产线相关问 题的研究思路,可以提高车间生产效率,提高企业利润。

参考文献:

[1] 涂天慧,徐责,韩磊,等 . 基于 Flexsim 的轮对压装生产线仿真优 化[J].组合机床与自动化加工技术,2019(7):122-124.

[2] 韩晓东,刘冬,丛明,等 . 基于 Plant Simulation 的发动机检测生产 线仿真分析[J].组合机床与自动化加工技术,2015(11):58-60.

[3] 江代渝,周原令,胡晓兵,等 . 制革车间生产线的 Witness 仿真分 析与优化[J].计算机应用,2020.40(S2):117-120.

[4] Wang Y R, Chen A N. Production Logistics Simulation and Opti ‐ mization of Industrial Enterprise Based on Flexsim[J].Internation ‐ al Journal of Simulation Modelling,2016.15(4):732-741.

[5] 胡元昊,徐雷, 高涵,等 . 基于改进粒子群算法的数据线生产线 仿真与优化[J].计算机应用,2022.42(S1):259-264.

[6] 谭岐钰, 张红波, 高贵兵 . 基于人员调度优化的混流生产线平 衡改善[J].湖南科技大学学报(自然科学版),2021.36(2):52-59.

[7] 杜利珍,叶涛,王宇豪,等 . 改进粒子群算法的不相关并行批处 理调度优化[J]. 系统仿真学报,2023.35(7):1549-1561.

[8] 刘冠权,奚浩,王越,等 . 基于改进遗传算法的汽车混流装配线 排序优化[J].计算机应用与软件,2021.38(8):78-83.

[9] 高勃,孙嘉玉,李学汉,等 . 面向智能工业的柔性装配批量调度 优化策略[J].制造业自动化,2021.43(6):57-62.

[10] 周健,付康,郭可馨 . 考虑员工移动成本的车缝生产线平衡问 题[J]. 同济大学学报(自然科学版),2022.50(5):750-758.

[11] 罗浩嘉,潘大志 . 改进布谷鸟算法求解双资源约束柔性车间 调度问题[J].计算机应用研究,2022.39(8):2295-2300.

[12] 丁希成,王红军 . 基于布谷鸟迭代更新策略的多重优化算法 [J]. 计算机工程与应用,2022.58(9):67-73.

[13] 李明, 包建军,袁逸萍 . 基于改进遗传算法的多目标装配线平 衡优化研究[J].机械设计与制造,2022(4):204-207.

[14] 郑谐,王婷,徐云天 . 基于遗传算法的飞机脉动式装配线平衡 [J]. 计算机集成制造系统,2018.24(6):1367-1373.

[15] 潘志豪,郭宇,查珊珊,等 .基于混合优化算法的飞机总装脉动生产 线平衡问题[J].计算机集成制造系统,2018.24(10):2436-2447.