基于 UG 和 VERICUT 的牙轮钻头牙轮数控加工仿真研究论文

2024-04-23 15:53:09 来源: 作者:hemenglin

摘要: 牙轮钻头作为石油钻井作业中重要的破岩工具, 其加工质量成为了钻头使用寿命长短的重要因素。为了解决牙轮零件加工 精度要求高、工序繁多,且需多次装夹等问题

摘要: 牙轮钻头作为石油钻井作业中重要的破岩工具, 其加工质量成为了钻头使用寿命长短的重要因素。为了解决牙轮零件加工 精度要求高、工序繁多,且需多次装夹等问题, 对牙轮零件整体加工工艺进行优化改进。通过 UG 软件对牙轮整体加工进行工艺规 划和数控编程, 模拟加工仿真刀路运动轨迹。基于 VERICUT 软件建立XYZBC 五轴车铣复合数控机床运动学模型、开发控制系统、 创建刀具库并搭建虚拟仿真平台, 模拟仿真零件的实际加工过程, 验证和优化加工程序和加工工艺。将加工结果与实际牙轮零件 进行分析比较。结果表明: 与传统工艺相比, 优化后的工艺一次装夹即可完成牙轮零件的一体式加工, 大幅提高了牙轮的加工效 率,使牙轮产品加工质量保持稳定, 牙轮的寿命也得到了相应改善。

关键词:牙轮; 工艺优化;数控程序; 虚拟仿真; 五轴车铣复合加工中心

NC Machining Simulation of the Cones of Roller Cone Bit Based on UG and VERICUT Software

Wu Zebing ,Liu Jiale ,Zhang Wenxi ,Yuan Ruofei ,He Xiaolin ,Shen Fei (College of Mechanical Engineering, Xi ’an Petroleum University, Xi ’an 710065. China)

Abstract: As an important rock-breaking tool in oil drilling operations, the machining quality of the tooth wheel bit has become an important factor in the service life of the bit. In order to solve the problems of high machining accuracy, numerous processes and multiple clamping, the overall machining process of the tooth wheel parts is optimized and improved. Through the UG software on the overall machining of the tooth wheel process planning and CNC programming to simulate the processing simulation tool path trajectory. Based on VERICUT software, XYZBC five-axis milling and turning composite CNC machine tool kinematics model is established, the control systems are developed, the tool library is created and a virtual simulation platform is built, the actual processing process of simulation parts is simulated, and the processing procedures and processing technology are verified and optimized. The machining results are analyzed and compared with the actual tooth wheel parts. The results show that compared with the traditional process, by using the optimized process, the one-piece machining of the tooth wheel parts can be completed, the machining efficiency of the tooth wheel can be greatly improved, the machining quality of the tooth wheel products can be kept stable, and the life of the tooth wheel is also improved accordingly.

Key words: roller cone; process optimization; CNC programing; virtual simulation; five-axis turning and milling machining center

引言

钻头作为石油钻井作业中最主要的破岩工具, 加工 质量成为影响其使用寿命长短的重要因素[1]。随着浅层 石油的急剧减少, 钻井开始越来越多地面临地层复杂、 深井、超深井、难钻地层等问题, 因而对钻头设计与加 工也提出了更高要求[2]。牙轮钻头作为最广泛使用的井 下钻头类型, 主要用于中深部复杂难钻地层破岩, 因而 其设计和加工过程工艺规划尤为重要[3]。虽然各类钻头 主体结构变化不大, 相似性强, 但结构和工艺复杂, 需 要用到大量专用刀具、夹具及量具, 给传统加工造成了 较大困难,很难满足日益增加的客户需求。

针对这些现象, 采用五轴车铣复合加工中心可以简 化加工流程, 提高产品的加工质量, 同时在实际加工前进行仿真也是十分必要的[4-5]。将计算机辅助设计与制造 (CAD/CAM)技术应用于钻头设计与加工中,能够提高加 工效率,减轻设计与工艺人员劳动的重复性和复杂性[6]。

本文利用 UG 和 VERICUT 软件创建了虚拟加工仿真 平台, 能够实时、精准地模拟出加工过程, 验证 NC 程 序代码, 检查加工过程中的超程、干涉、碰撞等现象, 并对最终结果进行过切和欠切检查。同时, 能够对牙轮 零件进行数控加工仿真, 以避免资源浪费, 提前发现不 合理设计和制造环节, 极大地缩短了程序调试的时间, 减少了资源浪费, 提高了加工效率[7-9]。

1 牙轮加工工艺制定

1.1 牙轮结构分析

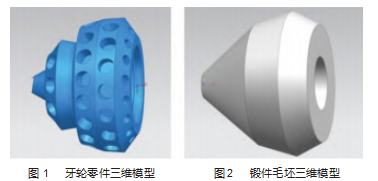

牙轮零件的三维模型如图 1 所示。图中牙轮最大外径为163 mm,长度为125.5 mm;牙轮内孔最大直径为 94 mm, 最小直径为 40 mm; 齿孔为 19.5 mm, 背齿孔为 12 mm, 每圈齿孔分布不规则,且过渡处由大小不一的圆角相连。

牙轮材料为 15MnNi3Mo, 零件由整体锻件毛坯机械 加工而成, 锻件毛坯如图 2 所示。由于牙轮内孔需要和 牙掌轴颈相配合, 精度要求较高。牙轮齿孔呈空间型分 布, 加工时需要专用夹具进行装夹[10]。牙轮在整体加工 过程中需要多道工序,故加工效率低下,精度较差。

根据牙轮的结构特点, 采用车铣复合的加工方案, 外圆、端面及内孔采用车削加工, 牙轮齿孔和背齿孔需 要采用铣削的加工方式。由于齿孔为空间型分布, 中心 线角度各不相同, 加工难度较大, 所以采用 XYZBC 五轴 车铣复合机床进行加工, 可以一次性将所有齿孔加工完 毕且无需二次装夹。

1.2 工艺流程设计

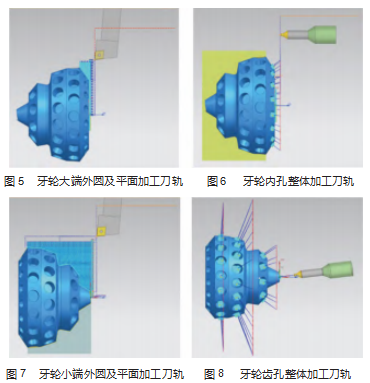

牙轮钻头中牙轮零件是均匀分布的回转类零件, 具 体分析其几何特性可以将工序分为外表面粗、精加工, 内孔粗、精加工和齿孔加工。首先, 粗加工外表面时选 用 80°外圆车刀, 保证开粗的效率; 精加工时由于余量 较小且需要较高的表面加工质量, 故采用 55°外圆车刀 进行加工。加工内孔和齿孔时则要根据孔的大小和深度 进行刀具选择。综上,牙轮的整体加工工艺流程(图 3 和 图 4)如下[11]:( 1)牙轮大端外圆及平面加工;(2) 牙轮 内孔整体加工;(3 )牙轮小端外圆加工;(4) 牙轮齿孔 整体加工。

1.3 工艺策略设计

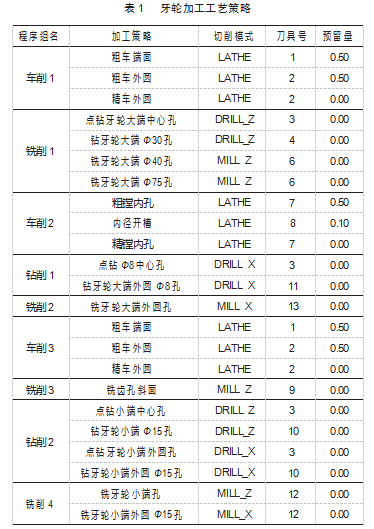

通过分析牙轮加工流程,利用 UG NX 12.0 的 CAM 加 工模块功能, 对牙轮整体加工过程中每道工序的工艺方 案、加工策略、加工参数等策略进行详细地设计和规划。 刀具轨迹如图 5~8 所示[12] ,牙轮加工工艺策略如表 1 所示。

2 车铣复合加工中心后处理开发

数控加工其本质是数控机床按照输入的 NC 数控代 码进行相应的运动从而对零件进行加工, 而 NC 代码则 是 通 过 例 如 UG 、ProE 、 CATIA 、 MasterCAM 等 软 件 中 CAM 模块的刀具路径转化而来。不同的数控机床有不同 的控制系统, 所识别的 NC 数控代码也各不相同。由于 UG 等软件自带的后处理程序只能对普通的数控产品进行刀具轨迹编译, 针对复杂结构的多轴数控加工产品就需 要开发相应的专用后处理程序[13]。

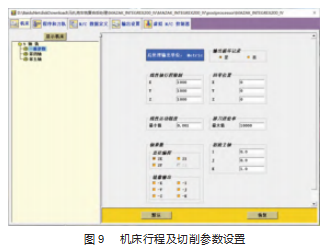

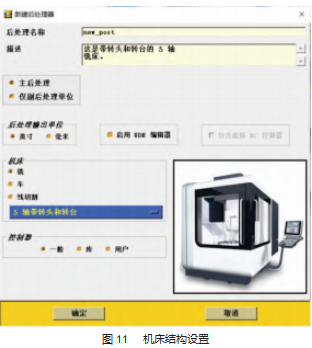

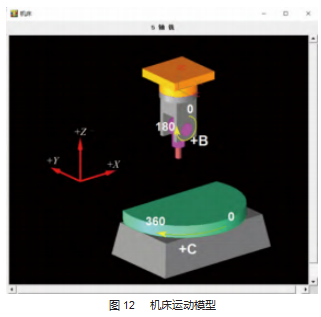

2.1 机床运动学设置

在 UG 的后处理构造器中对机床类型、机床行程、 切削参数等进行设置, 如图 9~12 所示。

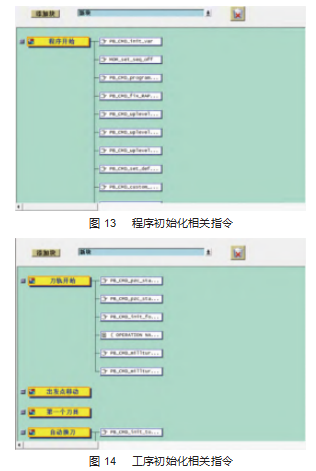

2.2 程序辅助设置

程序初始化相关指令、工序初始化相关指令、工序结 束相关指令、程序初始化相关指令分别如图 13~16 所示。 3 VERICUT 数控仿真工艺流程为了确保实际加工过程中的安全性、稳定性、合理 性, 加工前需要对后处理所生成的 NC 数控代码进行虚 拟加工验证。目前能够进行虚拟加工仿真的软件有许多种类,其中 VERICUT 是一款专为制造业设计的 CNC 数控 机床加工仿真和优化的软件[14]。该软件不仅能够模拟各 类包括车床、铣床、加工中心、多轴机床等多种加工设 备的数控加工全过程, 同时能够对 NC 数控程序进行优 化, 以达到缩短加工时间、改进加工质量、检查 NC 数控程序正确性和稳定性的目的。因此, 采用 VERICUT 软 件对牙轮零件后处理所生成的 NC 数控程序代码进行虚 拟加工仿真[15]。

3.1 刀具轨迹转换为 NC 数控代码

通过前期开发的专用后置处理程序, 将牙轮零件的 刀具轨迹转换为 mazatrol_matrix_integrex_IV 数控系统对 应的 NC 数控代码加工程序,部分加工代码如图 17 所示。

3.2 构建五轴车铣复合机床虚拟仿真环境

通过 VERICUT 软件建立带转头和转台并带有自动换 刀功能的五轴联动车铣复合数控机床。它由 3 个线性轴 X 轴、Y轴、Z 轴,两个旋转轴B 轴和C 轴构成。该机床能够 对工件进行两轴、三轴、四轴、五轴联动车铣复合加工。 机床采用 BT40 刀柄,刀库容量为 40 把,工作台面直径为 500 mm。主轴最高转速 5 000 r/min, 主轴的最大功率为 22 kW。X 轴行程为 580 mm , Y轴行程为 160 mm ,Z 轴行程为1 045 mm。B 轴的旋转范围为( -30° , 195°),C 轴的旋转范围为±360°。机床结构如图 18 所示。下面介绍此车铣复合五轴联动机床的虚拟仿真环境的构建过程[16]。

3.2.1 构建机床部件模型

通过 VERICUT 软件建立五轴车铣复合机床模型,并 对各轴联动进行配置。由于 VERICUT 建立的虚拟机床是 物理机床在计算机上的映射, 需要保证机床模型建立的 正确性,这样才能得到正确、真实的仿真过程和结果[17]。

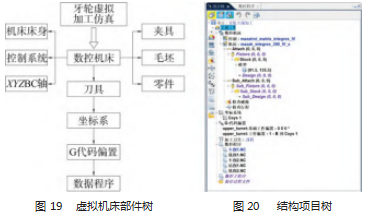

3.2.2 构建结构项目树

在 VERICUT 软件中建立牙轮整体仿真加工过程拓扑 结构, 如图 19 所示, 包含数控机床、刀具、坐标系、 G代码偏置、数控程序。

根据仿真加工过程拓扑结构建立结构项目树, 如图 20 所示。

3.2.3 配置虚拟机床控制系统

VERICUT 提供了各类数控机床控制系统的模板。该 车铣复合五轴联动机床采用 mazatrol_matrix_integrex_IV 控制系统, 可以在 VERICUT 控制系统库中添加“maza ‐ trol_matrix_integrex_IV.ctl”控制文件, 如图 21 所示。

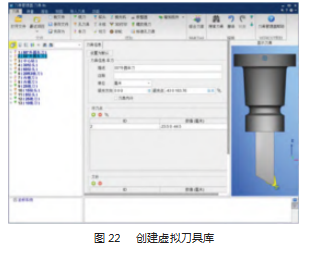

3.2.4 创建虚拟机床刀具库

在 VERICUT 刀具管理器中依次创建加工过程中所需 要的刀柄和刀具, 在创建完成后按照 UG 软件中的刀具 顺序对所有刀具编号, 并对每把刀具的对刀点和装夹点 进行设置,创建好的刀具库如图 22 所示[18]。

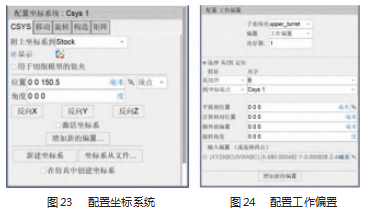

3.2.5 创建加工坐标系和坐标偏置

在 VERICUT 软件中添加加工坐标系, 按照实际加工 的坐标原点进行调整, 并对该加工坐标系进行偏置, 偏 置由旋转轴 B到加工坐标原点, 如图 23~24 所示。

4 牙轮虚拟加工仿真与分析

( 1)启动 VERICUT 软件, 添加创建好的数控机床模 型及控制系统文件, 将先前建立的刀具文件添加到刀具 库中;(2) 在项目树中分别将零件模型和毛坯模型添加 到“Design”和“Stock”节点下;(3) 在“坐标系统” 节点下, 建立加工坐标系 Csys 1;(4) 在“G 代码偏置” 节点下, 创建基础工作偏置和工作偏置;(5) 在“数控程序”节点下,添加 NC 数 控 程 序 ;(6 ) 点 击 “仿真到末端”,对牙轮 整 体 加 工 进 行 虚 拟 仿 真。加工完成后查看加 工效果和 VERICUT 日志 器, 观察是否存在报错 等信息。虚拟仿真加工 结果如图 25 所示[19]。

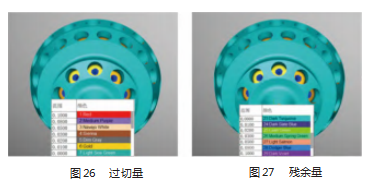

虚拟仿真加工完成后将牙轮零件模型导入到 VERI ‐ CUT 软件中, 通过 VERICUT 自带的分析比较功能对加工 后的牙轮零件进行过切与残余量分析[20]。零件过切量与 残余量的数值与颜色对照图如图 26~27 所示。由图可知, 牙轮整体呈绿色, 与图中的 0.000 范围的颜色相对应,说 明图中牙轮零件未产生过切, 齿孔中由于在切削留有余 量故颜色显示不同, 同理牙轮零件也未产生残留。综上 结果可知: 加工的模型结果与实际零件误差在 0.01 mm以内, 仿真结果表明了虚拟加工结果的正确性, 同时也 说明牙轮加工工艺的合理性。

5 结束语

本文对牙轮钻头牙轮零件加工工艺进行了优化, 基 于 UG 和 VERICUT 软件建立了 XYZBC 五轴车铣复合加工 中心虚拟仿真加工模型, 详细介绍了牙轮数控仿真加工 的过程。通过仿真切削验证工艺合理性和数控程序的正 确性, 减少了牙轮传统工艺的加工时间, 提高了牙轮的 加工质量和产品寿命, 为牙轮零件的加工提供了新思路。

同时, 对牙轮零件中分布不均的齿孔加工工艺进行 了分析与规划, 使得齿孔能够一次性完整加工, 提高了 齿孔的加工效率, 能够为其他具有空间型群孔加工的产 品提供一定参考。

通过对牙轮零件的加工仿真, 旨在解决在实际生产 中牙轮钻头所遇到的各类问题, 使牙轮钻头加工效率和 质量大幅提升, 减少由于加工缺陷而导致的寿命低、易 损坏的问题,对牙轮钻头生产具有积极意义。

参考文献:

[1] 何霞, 李梦媛, 王国荣, 等 . 牙轮钻头轴承表面织构三种加工 方法对比分析[J]. 表面技术, 2018. 47(3): 28-35.

[2] 胡原农 . PDC- 牙轮复合钻头破岩机理及设计研究[D].北京:中 国石油大学(北京),2020.

[3] 费根胜, 郑旭, 王晓龙 . 非自洁式牙轮钻头齿圈混合布齿优化 设计及仿真[J]. 机械设计, 2022. 39(9): 100-106.

[4] 程立 . 基于 SolidWorks 的三牙轮钻头 CAPP 系统研究[D]. 成 都: 西南石油大学, 2012.

[5] 胡泽凯, 曹娅婧 . 车铣复合加工中心的加工方法[J].金属加工 (冷加工), 2022(12): 81-84.

[6] 刘林江,马腾,李兵 . 提高矿用牙轮钻头使用寿命的措施[C]//中国矿业科技文汇 . 冶金工业出版社,2013:805-806.

[7] 胡思远 . 基于 UG CAM 和 VERICUT 的数控加工与仿真[J]. 机 械研究与应用, 2019. 32(4): 170-172.

[8] 吴龙梅, 康权 . 大型复杂薄壁壳体数控仿真加工技术研究[J]. 现代制造工程, 2023(2): 64-69.

[9] 杨茂芽, 刘向红 . 基于 UG 和 VERICUT 的复杂曲面零件数控 加工仿真与优化[J]. 模具技术, 2022(5): 50-55.

[10] 纪文胜, 江少辉, 高景俊 . 牙轮钻铰齿孔加工集成[J]. 价值工 程, 2013. 32(11): 18-19.

[11] 吴泽兵, 张莹 . Pro/E 环境下牙轮的虚拟加工仿真[C]//2007 系统仿真技术及其应用学术会议论文集 . 中国科学技术大 学出版社,2007:477-479.

[12] 朱建玲 . 石油钻头体五轴数控加工工艺分析[J].机电工程技 术, 2021. 50(3): 216-219.

[13] 王科健 . 基于 UG 不同数控系统后处理程序定制研究[J]. 内 燃机与配件, 2020(11): 82-83.

[14] 黄帅 , 王晓丽 . 基于 VERICUT 软件的滚刀车铣复合仿真加 工技术研究[J]. 工具技术, 2022. 56(10): 98-100.

[15] 陈波 . 基于 UG 与 VERICUT 的虚拟机床技术研究[D]. 大连: 大连理工大学, 2005.

[16] 冯超超, 王一霖, 刘康奇 . 基于 Vericut 的圆柱沟槽凸轮的加 工仿真[J]. 制造业自动化, 2021. 43(2): 98-101.

[17] 陈杰 , 宁初刚 , 包敏杰 , 等 . 基于 VERICUT 的车削中心仿真 系统研究[J]. 工具技术, 2021. 55(6): 82-85.

[18] 吕弯弯 . 基于 POWERMILL&VERICUT 的铣刀盘数控仿真与 加工[J]. 机电工程技术, 2022. 51(7): 196-198.

[19] 张炼兵 . 叶轮模型的编程与加工[J]. 机电工程技术, 2019. 48 (9): 15-17.

[20] 王科健 . 基于 VERICUT 优化薄壁零件加工工艺参数的研究 [J]. 中国设备工程, 2021(24): 103-105.