基于 RobotStudio 的视觉分拣打磨工作站仿真设计论文

2024-04-23 15:19:59 来源: 作者:hemenglin

摘要:为解决中小型零件混流自动化生产等问题,提出基于 RobotStudio 的工业机器人视觉分拣打磨工作站的仿真设计方案。根据 零件的生产工艺流程

摘要:为解决中小型零件混流自动化生产等问题,提出基于 RobotStudio 的工业机器人视觉分拣打磨工作站的仿真设计方案。根据 零件的生产工艺流程, 利用 UG 软件创建视觉分拣打磨工作站的整体布局; 通过分析工作站各个模块功能, 设计了各模块的结构; 利用 RobotStudio 软件构建了工作站仿真模型。以视觉引导 Smart 组件和输送链跟踪仿真为例, 阐述了 ABB 工业机器人通过视觉引 导获取工件空间位姿的四元数和欧拉角的转换方法, 并介绍了视觉拍照、机器人与工业相机通信等动态仿真的设置过程, 以及输 送链跟踪动态效果的设置方法。为实现工作站全过程仿真, 设计了整体工作站逻辑, 编制了仿真工作站离线程序, 并将仿真工作 站同步到实验平台调试验证。该设计可为智能制造生产线的设计、制造及应用提供参考。

关键词:工业机器人;视觉分拣; 打磨; 工作站

Simulation Design of Visual Sorting and Grinding Workstation Based on RobotStudio

Lu Ye ,Wang Kai ,Huang Heming

(Department of Mechanical and Electrical Information, Maoming Polytechnic, Maoming, Guangdong 525000. China)

Abstract: In order to solve the problems of mixed flow automated production of small and medium-sized parts, a simulation design scheme for industrial robot visual sorting and polishing workstation is proposed based on RobotStudio. Based on the production process of the parts, the overall layout of the visual sorting and polishing workstation is created using UG software. By analyzing the functions of each module of the workstation, the structure of each module is designed, and a workstation simulation model is constructed by using RobotStudio software. Taking visual guided Smart components and conveyor chain tracking simulation as examples, the conversion method of quaternions and Euler angles for ABB industrial robots to obtain the spatial pose of workpieces through visual guidance are elaborated. The setting process of dynamic simulations such as visual photography, robot communication with industrial cameras, and the setting method of dynamic effects for conveyor chain tracking are introduced. To achieve full process simulation of the workstation, the overall workstation logic is designed, an offline program for the simulation workstation is developed, and the simulation workstation is synchronized to the experimental platform for debugging and verification. This design can provide reference for the design, manufacturing, and application of intelligent manufacturing production lines.

Key words: industrial robot; visual sorting; grinding; workstation

引言

随着我国制造业转型升级, 智能制造已成为我国制 造业发展的方向。企业智能生产线发展的目标是自动化、 数字化、智能化。工业机器人应用是实现自动化的手段 之一, 当前国内外在工业机器人分拣、打磨、装配等方 面均有较多的研究及应用, 如彭辉辉等[1]研究了基于移 动视觉的工业机器人分拣系统; 苏建等[2]设计了融合视 觉和以太网技术的工业机器人分拣装配控制系统 ; Wisam T. Abbood[3] 提出了机器人视觉系统的实时自动分 拣方法; Yingzhong TIAN[4]进行了机器人打磨系统布局与 作业位姿优化研究; 万国扬等[5]设计了基于视觉定位与 轨迹规划的机器人打磨工作站等。生产线的虚拟仿真技 术是实现生产线数字化、智能化的重要环节, 同时可减 少设计制造成本、提高效率, 如庞党锋等[6]设计了机器人上下料仿真工作站; 郝建豹[7]设计了基于气吸手部的 壶体仿真生产线等。

自行车生产中, 其零件大多是压铸成型的, 零件上 的分型面有毛刺, 需要通过打磨工序去除。目前这些零 件的打磨以及分拣均由人工完成, 工人劳动强度大, 且 打磨产生的粉尘对工人具有极大伤害, 并且由于工人的 熟练程度不同, 导致打磨后的零件一致性较差。同时, 随着用工成本的提高, 企业也迫切需要采用自动化设备 代替人工对零件进行分拣和打磨工作[8]。

本文针对自行车不同类型把手零件的打磨、分拣工 序,设计了工业机器人视觉分拣打磨工作站仿真工作站。 该工作站采用模块化设计, 通过工业机器人与各个模块 的配合进行工件自动上料、视觉分拣、输送跟踪、打磨 搬运, 实现了工件混流自动化生产仿真过程。

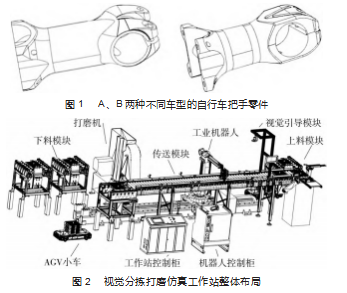

1 工作站布局及各模块设计

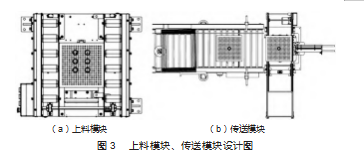

自行车把手零件的类型较多, 为提高产能, 不同车 型的把手零件分拣打磨可采用混流生产方式。首先, 利 用视觉系统识别出不同类型的工件; 然后, 进行机器人 打磨;最后,把加工好的工件分类放置。图 1 所示为 2 种 不同车型的自行车把手零件,两者区别是工件长度不同。 采用 ABB 工业机器人进行视觉分拣及打磨搬运, 构建的 工作站整体布局图如图 2 所示。该工作站由 ABB 工业机 器人、上料模块、传送模块、视觉引导模块、下料模块、 导轨、AGV 小车等组成[9]。

1.1 上料模块/下料模块

上料模块主要由上料平台、中转台、 AGV 小车等装 置组成, 其作用是自动送料、让 ABB 机器人取料。上料 平台采用电机驱动及气缸传送, 其上设有上料托盘, 上 料托盘上可根据生产情况混放多个不同车型的把手工件, 并由 AGV 小车对接传送, 实现工件暂存和顶升的功能。 中转台是利用电机驱动及气缸传送, 中转台上面设有中 转台托盘, 上面装有 1 个工件支撑座, 中转台设有托盘 输送定位顶升装置,该装置由顶升装置、推料装置、定位 装置、托盘回收装置等组成,用于进行中转台托盘定位、 顶升、推料等动作,实现中转台托盘由中转台移载到传送 模块的功能。下料模块主要由 AGV 小车、下料平台等组 成, 其下料平台结构与上料平台基本相同, 下料模块的 作用是为了实现托盘回收及已加工好工件的分类放置。

1.2 传送模块

传送模块用于工件的传送及定位跟踪, 主要由输送 线、下料平台等组成。输送线右侧滚轴的一端装有旋转 编码器, 用于记录输送线的运动数值, 直接反馈给 ABB 机器人。输送线右侧滚轴的另一端装有电机及传送链条, 电机带动传送链条运动, 从而带动输送线运动。上料模 块、传送模块设计如图 3 所示。

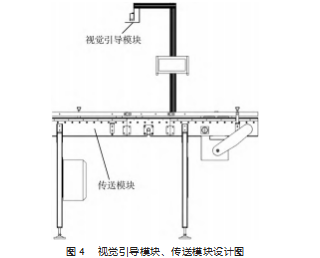

1.3 视觉引导模块

视觉引导模块包括视觉引导系统、传感器、固定设 于输送线上方的支撑架、显示器等。视觉引导系统由工 业相机及镜头、光源、嵌入式工控机、电源适配器和网 线组成。工业相机安装在支撑架上, 当输送线上的传感 器检测到工件运动到相机下方区域, 发送信号给 PLC, PLC 通过 TCP 协议与相机通信并触发相机拍照,获取工件 的位置信息,再由 PLC 处理数据后, 通过 Profinet 通信向 ABB 机器人写入相机定位数据, 控制 ABB 机器人夹取工 件去打磨。图 4 所示为视觉引导模块、传送模块设计图。

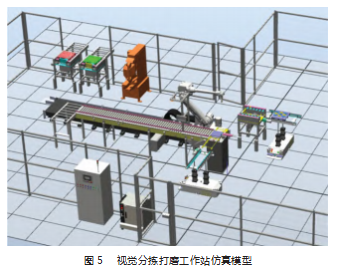

2 工作站仿真模型

由于 ABB 的工业机器人虚拟仿真软件 RobotStudio 不 具备复杂的建模功能, 需要利用 UG 等软件对设备进行 建模, 然后将设计好的工作站各个模块三维模型转换为 RobotStudio 软件能识别的格式并导入其中, 按照规划好 的布局位置摆放好, 生成工作站仿真模型。视觉分拣打 磨工作站仿真模型如图 5 所示。

该工作站循环一次可完成 6 个工件分拣打磨, 其工 作过程如下。

( 1 )A 、B 两种不同的工件被放入上料平台托盘的相 应工位上, 由 AGV 1 小车运送至上料平台, 中转台的空 托盘由 AGV 2 小车送入中转台, ABB 机器人按设定的程 序夹取 1 个工件, 放入中转台托盘上, 中转台托盘随之 被推入输送线上。

(2) 中转台托盘在输送线上运动至工业相机的正下 方时, 输送线停止, 中转台托盘停止运动, 同时工业相机对工件进行拍照, 并将信息传至相机控制器, 相机控 制器将工件的位置信息和类型信息传给 ABB 机器人。

(3)拍照结束后, 输送线再次启动并带动中转台托 盘继续移动, ABB 机器人根据反馈的工件实时位置信息 进行跟踪移动。当工件移动至设定位置后, ABB 机器人 夹取工件, 并将其移动至打磨机上打磨; 同时输送线上 空托盘移至输送线末端暂存, 由 AGV 2 小车进行收集, 并运至中转台, 为下一次工件传送做准备。

(4) 打磨结束后, ABB 机器人将工件放置在相应的 下料平台托盘上, AGV 1 小车将装有已加工工件的托盘 运输至指定位置, 实现对工件的分类放置。

3 工作站动态建模及工作站逻辑

在 RobotStudio 中创建视觉分拣打磨的仿真工作站, AGV 小车、中转台、视觉引导、输送线等装置的动态效 果对工作站的仿真起了关键作用。在 RobotStudio 软件中, 能实现动态效果的方法较多, 如 Smart 组件、事件管理 器、机械装置等, 其中 Smart 组件功能最完善, 下面以 视觉引导 Smart 组件和输送链跟踪虚拟仿真为例来说明。

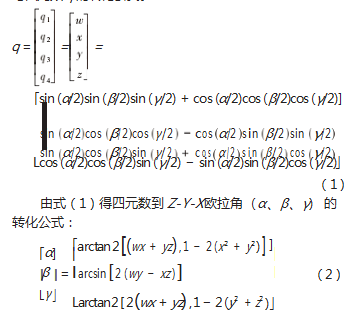

3.1 ABB 机器人视觉引导抓取

目前, 机器视觉在制造业的应用日益广泛, 机器视 觉和工业机器人配合可以进行工件的检测和机器人的视 觉引导。 ABB 机器人使用 Socket 通信, 通过以太网接收 相机发送的工件位姿信息, 并在程序中用 pose 类型的数 据表示其在笛卡尔空间的位置。 ABB 机器人 pose 类型的 数据分别采用空间位置ppos(x ,y ,z ) 和四元数 oorient(q1. q2 ,q3 ,q4 )来表示点的位置与姿态。四元数描述如工具 坐标系姿态的旋转矩阵时更为简洁, 而且不像欧拉角那 样具有奇异问题, 但四元数不能做加减运算, 且四元数 的平方和应为 1. 因此机器人视觉引导抓取时, 需要编 写机器人程序去识别并解析相机发来的 String 数据, 转 为工件坐标( x, y, θ )( x、y 分别是 x 、y 方向坐标值, θ 是 角度值) 再根据以下转换公式编写函数, 或者利用 ABB提供的 EulerZYX 函数提取欧拉角 α 、β 、γ, 欧拉角运算 后再用 OrientZYX 函数转为四元数[10]。

式(1) 为分别绕 Z、Y、X轴旋转的 Z-Y-X欧拉角与四元数 q 的转化公式。

例如通过相机提取出工件坐标( x, y, θ) 为(200. 100 ,30)后,机器人执行相应转换程序完成工件位姿数 据转换,再执行抓取动作。

3.2 视觉引导 Smart 组件

机器视觉除了实际的应用,还可以通过RobotStudio 仿 真软件来模拟其工作过程。视觉引导 Smart 组件可以模拟 真实工作站中相机拍照以及机器人与 PLC 通信等功能[11]。

此组件需要添加 6 个子组件, 其中 2 个“RapidVari ‐ able”子组件将视觉检测到的工件位置坐标数据和姿态旋 转数据发送机器人。这 2 个子组件属性设置包括对应的变 量数据类型、机器人控制器,视觉检测到的工件位置坐标 数据和姿态旋转数据,对应到机器人程序中 X、Y轴上的 位置变量 Wxy 和在 Z轴上的旋转变量Xrz。为控制相机需要 添 加 4 个 组 件 , 即 “LightControl”、“Show” 子 组 件 、 “Hide”子组件、“LogicGate”子组件。光源仿真模型是圆 锥体,“LightControl”设置光源特性,“Show”子组件开 启相机光源,“Hide”子组件则拍照后隐藏光源,“Logic ‐ Gate”信号属性设置为非门,模拟相机自动拍照过程。视 觉引导 Smart 组件的触发与反馈,还需要创建数字输入信 号 sdi_sj 与数字输出信号 sdo_sj。最后设置视觉引导 Smart 组件的各子组件间的属性连接以及输入输出信号控制关系。

3.3 输送链跟踪虚拟仿真

为了提高生产节拍, 让工业机器人能够动态拾取输 送线上的工件,需要为工业机器人配备输送链跟踪功能。 ABB 机器人通过传感器、旋转编码器和 DSQC377B 板等 硬件, 计算工件实时运动位置, 其工具中心点以动态工件坐标系跟随输送链做同步移动[12]。当工件到达预设定 抓取范围时,机器人准确夹取工件。

输送链虚拟仿真跟踪, RobotStudio 软件建模菜单中 “创建输送带”可以实现相应的功能。首先,机器人系统选 项参数要选择输送链跟踪功能选项“606-1”或者“1552- 1”,“创建输送带”选择前面创建的输送线三维模型;然 后,设置机器人控制器与输送带之间的跟踪连接关系[13-14], 配置好输送线、机械单元、偏移、启动窗口宽度、工作区 域、基框架等参数,机器人控制器随之热启动,完成设置。

3.4 工作站动态逻辑设计

工作站动态逻辑设计是为机器人与 AGV1 、AGV2、 机器人夹具、上料平台、中转台与输送线、视觉引导等 Smart 组件的信号通信, 从而实现 ABB 机器人视觉分拣 打磨工作站全过程仿真[15]。机器人控制器共有 7 个 I/O 信 号, 分别为 3 个输入信号 di_mpz 、di_stl 、di_sjc ,4 个输 出信号 do_zq 、do_mpt 、do_qgt 、do_wltp; 中转台与输送 线 Smart 组 件 有 6 个 信 号 , 分 别 是 输 入 信 号 sdi_qd、 sdi_slq 、 sdi_qlw, 输 出 信 号 sdo_pz 、 sdo_wlt 、 sdo_tpd、 sdo_cg; AGV1 的 Smart 组件信号 sdi_mpt; AGV2 的 Smart 组件信号 sdi_stp; 上料平台 Smart 组件信号 sdi_sl。将配 置好的机器人 IRB4600 的 I/0 信号与以上 Smart 组件的 I/0 信号连接, Smart 组件相当于 PLC 的作用, Smart 组件模 拟 PLC 与机器人进行 I/0 通信, 编写程序, 可以实现工作 站整体动态仿真过程。工作站逻辑设计如图 6 所示。

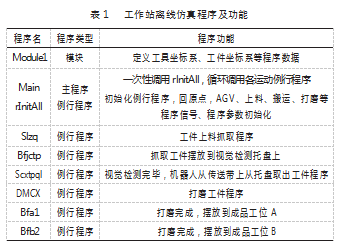

4 工作站离线编程

为实现 ABB 机器人搬运、分拣、打磨等动作, 需要 编写机器人离线程序。将机器人工具坐标系、工件坐标 系、载荷数据, 机器人示教目标点, 机器人速度、程序 变量等参数设置好, 并定义成机器人程序数据, 再编写 离线仿真程序。编写的程序及其功能如表 1 所示。

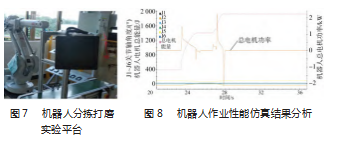

5 测试与结果分析

为验证仿真设计方案,将视觉分拣打磨仿真工作站程 序数据、信号以及RAPID 程序等内容同步到机器人分拣打 磨实验平台中进行测试。机器人分拣打磨实验平台由 ABB-1410 机器人、打磨机、传送带、视觉识别系统等组成。通过网线将计算机接入机器人控制柜的网线接口,建 立RobotStudio 软件与机器人的连接,就可以使用RobotStu ‐ dio 的在线功能对机器人编程、调试及监控[16]。在机器人实 际运行中, 由于RobotStudio 中机器人仿真坐标系与实验平 台的机器人坐标系有偏差,实际机器人需要重新设定工具 坐标系、工件坐标系、示教目标点等,并根据实际情况在 线对RAPID 程序做少量程序调整。经测试,利用RobotStu ‐ dio进行视觉分拣打磨工作站仿真设计,可以模拟实际工作 站运行情况,获得较精准生产节拍,易于调整及优化复杂 的生产模式,合理规划机器人的运动路径,显著缩短机器 人在线编程时间及优化程序结构,实现自动监测机器人及 周边设备碰撞情况,分析机器人运行速度、时间、功耗等 作业性能。因此,该仿真方案在设计合理性、实用性等方 面均达到了预期的设计要求。机器人分拣打磨实验平台如 图7 所示。机器人6 个关节轴J1~J6 的角度变化值、总电机 功率、电机总能量的作业性能仿真分析结果如图 8 所示。

6 结束语

本文提出了一种工业机器人视觉分拣、打磨工作站的仿 真设计方案,根据自行车把手零件的工艺要求,采用UG 软 件设计了工作站的各个模块,利用RobotStudio软件构建了工 作站仿真模型。设计了ABB工业机器人及其工作范围内的上 料模块、传送模块、视觉引导模块、下料模块、导轨等工作 站仿真动态效果以及整体工作站逻辑,编写了工业机器人离 线程序,实现了对混流生产零件自动化分拣及打磨的仿真过 程,并通过实验平台调试验证。该方案可降低智能制造生产 线的设计、调试、制造成本,缩短开发周期,提高生产效率。

参考文献:

[1] 彭辉辉, 刘飞飞, 代云勇, 等 . 基于移动视觉的工业机器人分 拣系统应用研究[J]. 现代电子技术, 2020. 43(20): 26-30.

[2] 苏建, 李在娟 . 融合视觉和以太网技术的工业机器人分拣装 配控制系统设计[J]. 机床与液压, 2021. 49(24): 119-123.

[3] ABBOOD W T, ABDULLAH O I, KHALID E A. A real-time au ‐ tomated sorting of robotic vision system based on the interactive design approach[J]. International Journal on Interactive Design and Manufacturing (IJIDeM), 2020. 14(1): 201-209.

[4] TIAN Y Z, WANG B W, LIU J R, et al. Research on layout and op ‐ erational pose optimization of robot grinding system based onopti ‐ mal stiffness performance[J]. Journal of Advanced Mechanical De ‐ sign, Systems, and Manufacturing, 2017. 11(2): JAMDSM0022.

[5] 万国扬, 王国峰, 李福东, 等 . 基于视觉定位与轨迹规划的机器 人打磨工作站[J]. 计算机集成制造系统, 2021. 27(1): 118-127.

[6] 庞党锋, 崔世钢, 刘旭 . 基于RobotStudio 的机器人上下料工作站 仿真设计[J]. 组合机床与自动化加工技术, 2021(12): 129-131.

[7] 郝建豹, 彭桂峰, 罗钊颍 . 基于气吸手部的壶体生产线仿真设 计与轨迹规划[J]. 机床与液压, 2021. 49(11): 118-122.

[8] 刘华锋, 周俊荣, 叶军林, 等 . 工业机器人在自动化生产线分 拣站的应用[J]. 锻压装备与制造技术, 2020. 55(2): 11-14.

[9] 陆叶 , 张文杰 , 王开 , 等 . 一种零件分拣打磨自动化生产线:CN217172355U[P]. 2022-08-12.

[10] 陈瞭 , 肖步崧 , 肖辉 . ABB 工业机器人二次开发与应用[M]. 北京: 电子工业出版社, 2021.

[11] 冯凌云, 郭灿彬, 朱旭义, 等 . 基于快换夹具和视觉的机器人 装配工作站仿真设计[J]. 组合机床与自动化加工技术, 2021 (8): 126-130.

[12] 上海 ABB 工程有限公司. ABB 工业机器人实用配置指南 [M]. 北京: 电子工业出版社, 2019.

[13] 王功亮, 王好臣, 李振雨, 等 . 基于 RobotStudio 的工业机器人 输送链跟踪仿真[J]. 机械设计与制造, 2019(11): 231-234.

[14] 孙守勇, 崔慧娟, 刘小英 . 基于 RobotStudio 的 Delta 机器人双 输送链跟踪分拣仿真研究[J]. 机械设计与制造工程, 2022. 51(6): 65-69.

[15] 郝建豹, 林令晖, 祝嘉林, 等 . 基于 RobotStudio 的木窗生产线 仿真设计[J]. 机电工程技术, 2021. 50(7): 47-49.

[16]叶晖 . 工业机器人工程应用虚拟仿真教程[M].北京:机械工业 出版社,2021.