基于 ANSYS 的油茶果脱壳装置传动系统设计及仿真论文

2024-04-22 15:39:16 来源: 作者:hemenglin

摘要:目前油茶果脱壳大部分以人工脱壳为主, 虽有部分机械化方法脱壳,但是存在能耗高、效率低、用途单一等缺点。面对我 国油茶产业的快速发展

摘要: 目前油茶果脱壳大部分以人工脱壳为主, 虽有部分机械化方法脱壳,但是存在能耗高、效率低、用途单一等缺点。面对我 国油茶产业的快速发展,远不能满足生产需求。因此,研制具有分级脱壳清选一体的油茶果脱壳装置。并对此装置的传动系统进行设 计及其脱壳主轴进行有限元静态分析和模态分析。静态分析表明: 脱壳主轴总变形为 0.012 5 mm; 最大等效应力为 18.695 MPa; 扭转角度为 0.057°, 结果满足脱壳主轴的设计要求。经模态分析表明: 脱壳主轴在固有频率为 330.77 Hz 时形变最大, 且转速为 19 188 r/min 时存在共振现象,但转速远大于工作转速,故所设计的装置传动系统合理。研究结果可为后续与油茶果相似的坚果类 物料提供参考。

关键词:油茶果脱壳; 有限元分析;传动系统

Design and Simulation of Transmission System of Camellia Oleifera Fruit Shelling Device Based on ANSYS

Liao Zhiqiang1 ,Wu Junyi2 ,Xiong Pingyuan2 ,Wang Yi2 ,Liao Dongqing3 ,RuanJieying2 ,Liu Yongcheng2

( 1. Meizhou Testing Institute of Guangdong Special Equipment Testing Institute, Meizhou, Guangdong 514072. China;

2. Institute of Mechanical and Electrical Engineering, Zhongkai University of Agriculture and Engineering, Guangzhou 510225. China;

3. Guangdong Zhensheng Technology Group Co., Ltd., Meizhou, Guangdong 514700 , China)

Abstract: At present, most of the hulling of camellia oleifera fruit is done manually. Although some mechanical hulling methods are used, there are some shortcomings such as high energy consumption, low efficiency and single use. Facing the rapid development of camellia oleifera industry in China, it is far from meeting the production demand, so a hulling device with grading hulling and cleaning is developed. The transmission system of this device is designed, and the finite element static analysis and modal analysis of its main shaft are carried out. The static analysis shows that the total deformation of the hulling spindle is 0.012 5 mm; the maximum equivalent stress is 18.695 MPa; the twist angle is 0.057°, and the result meets the design of the spindle. According to the modal analysis, the deformation value of the hulling spindle is the largest when the natural frequency is 330.77 Hz, and there is resonance phenomenon when the rotating speed is 19 188 r/min, but the rotating speed is much larger than the working speed, so the transmission system design of this device is reasonable. It can provide reference for subsequent nut materials similar to camellia oleifera fruit.

Key words: camellia oleifera fruit hulling; finite element analysis; transmission system

引言

油茶是我国特有的木本食用油料树种,也是与油棕、 橄榄、椰子齐名的世界四大木本食用油源树种之一[1]。 油茶为我国所特有, 其主要分布于长江流域及以南的 18 个省(区), 集中栽培于湖南、江西、广西和贵州等 省[2]。油茶籽浑身是宝, 用途广泛, 制取的油是一种高 品质食用油, 富含油酸和天然抗氧化剂, 营养成分丰富, 有“东方橄榄油”之称[3]。茶油加工的原材料是油茶果, 油茶果由果壳、油茶籽和隔膜组成, 果壳不含油脂且含 油率极低, 因此脱壳是茶油加工不可缺少的环节之一 。 目前, 油茶果脱壳大部分采用人工方式, 虽有机械化脱壳, 但效率不高, 清选分离效果不佳。近年来油茶产业 快速发展,人工脱壳已不符合市场需求,需研制出高效、 简单、轻便的油茶果脱壳装置[4]。为此, 本文一种研制 油茶果分级脱壳清选一体装置, 对传动系统进行设计, 并对脱壳主轴进行有限元分析, 验证其工作过程中的安 全性, 为后续的相关研究提供参考。

1 分级脱壳清选一体装置结构设计

1.1 装置初步构想

油茶果新鲜采摘后呈现不规则的球形或椭球形, 大 小不一[5]。选取新鲜的油茶果 100 个, 用游标卡尺测量其 直径, 得出较小的油茶果直径在 20 mm 以上, 较大的油茶果直径在 49 mm 以下, 直径尺寸差异大, 不宜将油茶 果整批量进行脱壳处理, 需先对油茶果进行分级处理后 再继续脱壳。

常见脱壳方式为机械脱壳, 主要有挤压法、撞击法、 碾搓法和剪切法[6]。挤压法典型结构为对辊挤压, 如王 伟[7]设计的脱壳装置, 油茶果经过对辊间隙被挤压实现 破壳, 但由于对辊间隙在工作中不可调, 因此需考虑先 将油茶果分级处理后再脱壳。唐湘[8]、廖配等[9]所设计的 脱壳装置采用离心撞击的方式实现油茶果脱壳, 此方式 可以处理大小不一的油茶果, 但最优撞击速度需要经试 验得出。熊平原等[10]设计出油茶果滚刀撞击切割装置, 油茶果在滚刀组件的快速旋转下被不断切割, 实现脱壳。 但此方法需要控制刀片大小、滚刀主轴转速以避免损伤 油茶籽。李阳等[11]设计了碾搓式脱壳装置, 油茶果在柔 性运输带与定板间实现碾搓脱壳, 若遇到含水率较高难 脱的油茶果, 脱壳部分会动力不足, 导致油茶果堆积的 现象发生。近年来也有相关研究人员结合上述方法来提 高油茶果脱壳效率。本文设计采用挤压、碾搓、碰撞的 方法对油茶果进行脱壳。

油茶果经过脱壳处理后便得到壳籽混合物, 为进行 后续的加工处理,需要对两者进行分离,主要方式有风选 法、筛选法与视觉识别等。本设计利用果壳与籽粒几何形 状的差异,采用多组齿辊与光辊的三角布置来实现分选。

1.2 装置工作原理

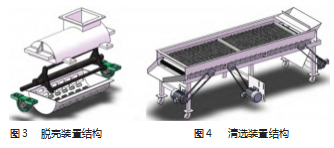

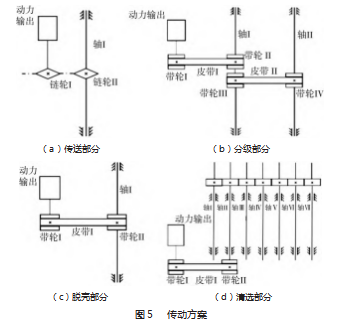

整机结构如图 1 所示, 包括定量传送带、电机、上 端进料口、分级装置、斜板、清选装置、脱壳装置、机 架等。工作原理: 人工将油茶果放置在传送带入口处, 经过传送带运输至上端进料口, 传送带间设计了高度一 致的间隔板, 目的是为了定量运输,避免出现堆积现象; 大小不一的油茶果经过上端进料口进入分级装置(图 2), 由数条塑料传送带排列组成, 带与带之间存在一定 距离和角度, 用来区分不同直径的油茶果, 实现分级目 的; 分级后的油茶果经过斜板依靠重力的作用落入脱壳 装置(图 3); 脱壳装置整体由滚筒、脱壳辊组成, 脱壳 主轴上安装有脱壳盘与 3 根脱壳辊按一定斜度安装在脱 壳盘上, 油茶果下落后受到脱壳杆的撞击和果与果之间 的相互碰撞实现壳籽分离; 脱壳后, 壳籽混合物进入到 传送带中, 进入壳仁清选环节; 清选单元由多组光辊和 齿辊三角布置而成, 壳籽混合物经过光辊齿辊间隙中,由于果壳薄且多角, 而籽粒表面较光滑, 多呈圆弧状[12], 具有弹跳性, 故利用光辊和齿辊间的振动特性将籽传送 到出料口处, 而果壳则被拉入齿辊和光辊间粉碎, 实现 壳籽分离。清选装置结构如图 4 所示。

2 关键部件设计及计算

2.1 传动系统

2.1.1 整机传动系统

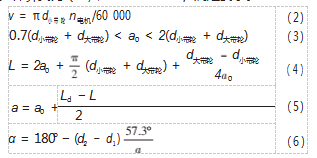

如图 5 所示, 整机主要分四部分动力输出。第一部 分为油茶果输送部分, 电机为动力输出, 连接链轮, 链 轮驱动主轴实现旋转。第二部分为分级部分, 选用带传 动的形式, 电机旋转通过皮带与皮带轮间传动将动力传 输至轴。第三部分为脱壳部分, 整个脱壳部分由 3 个脱 壳区域组成, 每个脱壳区域传动原理一致, 单独工作, 互不影响电机旋转, 通过皮带与皮带轮间传递动力使轴 旋转。第四部分为清选部分, 电机轴与带轮Ⅰ相连, 利 用皮带带动带轮Ⅱ运动, 带轮Ⅱ将动力传递到轴Ⅱ, 轴 Ⅱ与轴Ⅰ、轴Ⅲ间安装相互啮合的齿轮, 动力便可传递 至轴Ⅰ、轴Ⅲ, 轴Ⅲ与轴 Ⅶ、轴Ⅵ与轴Ⅴ之间也安装相 互啮合的齿轮,使其运动一直传递到轴Ⅶ。

2.1.2 脱壳功率

脱壳部分主要功率消耗是用于驱动脱壳辊在脱壳滚 筒内进行高速旋转, 克服物料之间的相互摩擦力以及对油茶果进行撞击所做的功。由经验公式得[13] :小型机 K= 0.10、转子有效直径 D=0.17 m、主轴转速 n=560 r/min。 代入式(1)计算得 P=0.71 kW。但由于油茶果脱壳工况 复杂, 实际需要功率 P实 = KAP/η=1.01 kW,其中 KA 为工 况系数,取 1.3.传动效率 η=0.92.

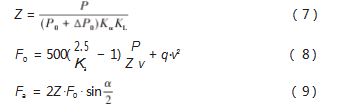

P = KD2 Ln ( 1)

2.1.3 带传动设计

脱壳功率 P实=1.01 kW,选用额定功率为 1.5 kW,额 定转速为 1 410 r/min 的三项异步电动机, 则总传动比 i = D大带轮 /D小带轮 = n 电机 /n主轴≈2.5.农业机械常用 V 带作为传 动方式, 一般小带轮直径 d小带轮 ∈(75 , 100)mm。文中 d小带轮=80 mm,则 d大带轮=i ·d小带轮 (1 − ε ) = 196 mm。其中, ε 为滑动率, 取 0.02 。d大带轮 =200 mm(误差小于 5%, 故 允许) 安装脱壳功率和脱壳电机转速确定普通 V 带, 选 取 A 型带。带速 v 计算式如式(2)[14]所示, 将数值代入 式(2)得 v=5.9 m/s, 大于 5 m/s,小于 vmax( 25 m/s), 符 合设计要求。中心距计算式为式(3), a0=320 mm, 皮 带基准长度 L 计算式为式(4), 经代入可得 L=1 080 mm, 取带长度 Ld=1 012 mm, 实际中心距 a 计算式为式(5), 代 入 数 值 可 得 a=364 mm。 因 带 轮 制 造 误 差 以 及 张 紧 力 的 需 要 , 实 际 中 心 距 a 取 值 范 围 为 ( a-0.015Ld ) ~ (a+0.03L), 计算的 a 为 348.82~394.36 mm。则电机带轮 包角 α计算式为(6), α=161°≥90°, 满足要求。

求所需 V 带根数, P 为脱壳功率, 取 1.01 kW;P0 为 V 带基本额定功率, 取 1.32 kW; ∆P0 为额定功率增量, 取 0.17; Kα 为包角修正系数取 1.0; KL 为带长修正系数, 取 0.85; 代入式( 7) 得 Z=0.76. 即需要 1 根 A 型 V 带。 单根皮带初始张紧力 F0 表达式为式(8), q 为皮带单位 长度质量取 0.07 kg/m, 代入可得 F0=172.4 N。皮带张紧 后,产生压轴力 Fa ;代入得 Fa=256 N。

2.2 脱壳主轴

主轴主要承受零件自身重力及旋转产生的扭矩。主轴整体分 5 段, 轴段 1 安装带轮, 带轮宽度 B=(Z-1)e+ 2f=26 mm 。Z 为轮槽数, Z=1; e 为槽间距, e=4.22 mm; f为槽对称面至端面的距离,f=13 mm。取 L=B-2=24 mm 计算轴的最小轴径, 经代入式(10)得 d=13.39 mm,故 最小轴径 d=14 mm。因此轴段 1 ,d1=25 mm ,L1=120 mm。 轴段 2 和轴段 5 安装立式座轴承, 初选型号 UCP203. 轴 承内径 R轴承=17 mm, 宽度 B轴承=39 mm 。C 为材料和承载 情况确定的常数取值 110; P 为消耗功率取值 1.01 kW; n 为 主 轴 转 速 , n=560 r/min; d ≥ C ·3; 轴 段 2 , d2=30 mm ,L2=39 mm。轴段 3 与脱壳盘焊接固定, 两脱 壳盘之间相对角度为 5° , d3=36 mm ,L3=422 mm。轴段 4 用于定位, d4=34 mm ,L4=18 mm。轴段 5 与轴段 2 作用 相似, 用于安装轴承, d5 =30 mm ,L5=50 mm。主轴总长 为 L=649 mm。

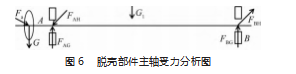

对脱壳部件主轴进行受力分析, 如图 6 所示。轴段 1 处受到带轮的扭矩和皮带轮自重 G;轴段 2 与轴段 5 受到 轴承的径向力和轴向力。轴段 4 处受到各焊接零部件的 自重为 G1.其中点 A 、B 分别为轴承支撑点, T 为转矩, Fa 为皮带轮压轴力, FAG 、FBG 为轴承竖直平面内支撑力, FAH 、FBH 为与 Fa 同平面内支撑力。

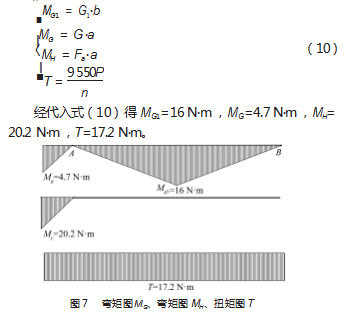

经 SolidWorks 软件测量,G 约为60 N ,G1 约为70.5 N。 对 轴 承 支 撑 点 A 建 立 矩 方 程 。 a 、b 、c 分 别 为 0.079、 0.226 、 0.51 m, 代 入 式 (10) 得 FBG=21.97 N , FBH= 39.77 N。对轴承支撑点 B 建立矩方程; 经计算得 FAG= 100.5 N 、FAH=295.6 N。竖直平面内弯矩 MG 、Fa 平面内弯 矩 MH、扭矩 T 如图 7 所示。

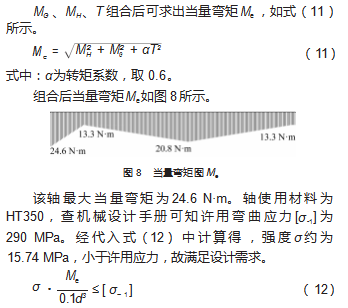

经代入式(10) 得 MG1=16 N·m , MG=4.7 N·m , MH= 20.2 N·m ,T=17.2 N·m。

该 轴 最 大 当 量 弯 矩 为 24.6 N·m。 轴 使 用 材 料 为HT350. 查 机 械 设 计 手 册 可 知 许 用 弯 曲 应 力 [σ-1] 为290 MPa。 经 代 入 式 (12) 中 计 算 得 , 强 度 σ 约 为15.74 MPa,小于许用应力,故满足设计需求。

3 脱壳主轴仿真分析

3.1 静力学分析

在工作过程中, 脱壳主轴受到的外力主要有电机驱动带轮产生的驱动力、主轴自身重力、零部件重力、轴承支撑力。利用有限元仿真分析, 观察主轴在转矩以及不同载荷相关作用下的应力应变。

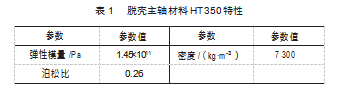

( 1) 将模型导入, 模型选用的材料为 HT350(灰铸铁), 其相关材料特性如表 1 所示。

(2) 采用自由网格划分方式对整体进行初步网格划分。相关参数如下: Relevance=60; Relevance Center 为fine; 网格尺寸 Element Size=5 mm; 另外针对键槽部分,对其进行网格细化, 其网格尺寸为 1 mm。主轴网格划分单元总数为 26 977 个。

(3)边界条件及载荷施加,轴段 2 和轴段 5 处安装立式座轴承, 施加位移约束, 约束 X、Y、Z 方向的位移为0 ;对整体施加自然重力; 在轴段 1 处施加 17 200 N·mm的转矩。

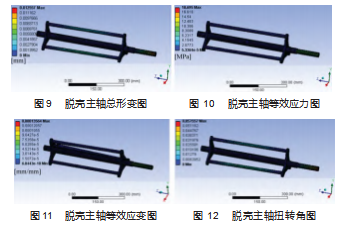

(4)在求解器中求得总变形、等效应力、等效应变、扭转角云图, 所得结果如图 9~12 所示。由图可知, 脱壳主轴应变较大的地方位于轴段 1 的键槽处, 总变形为0.012 5 mm。最大应力、应变发生在键槽平面处。脱壳主轴所受到的最大应力为 18.695 MPa, 远小于许用应力且与理论计算值对比误差为 3%。最大等效应变为0.000 13 mm, 扭转角度为 0.057°。所以经仿真分析理论计算对比,其结果满足脱壳主轴的设计及工作要求。

3.2 模态分析

模态分析是结构动力学最基本的内容, 可以避免机 械产品在运动过程中产生共振, 本节针对脱壳主轴进行 自由模态分析和施加载荷约束的模态分析。

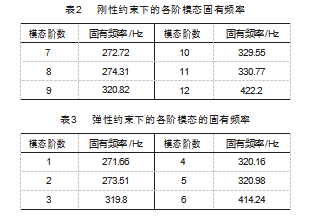

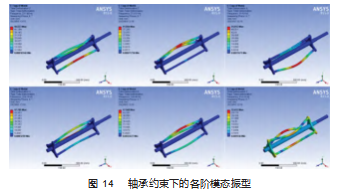

在模态分析中, 并不需要增加载荷和约束, 指定频 率阶数为 12.求解脱壳主轴的频率和临界转速。对于模 态分析来说, 阶次越低对系统产生影响越大, 相反阶次 越高的固有频率则对系统产生的影响很小[15]。前 6 阶对 应刚体模态, 频率接近 0. 故不取, 只取第 7~12 阶的振 型结果,如图 13 和表 2 所示。第 11 阶产生的形变值最大, 为 Y 向的弯曲振动。但实际工况中增加了轴承的约束, 因此需要在模型两端处选择命令 bearing 添加径向刚度且 将 Z 轴方向的位移约束为 0. 其约束下的模态阵型如图 14 所示, 弹性约束下的各阶模态的固有频率如表 3 所示。

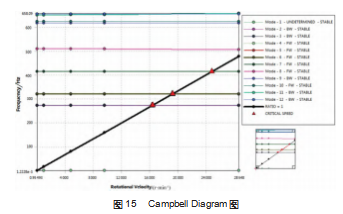

对比表 2 和表 3 可知, 刚性约束下的频率略大于约 束下 的 频 率 , 故 得 知 在 进 行 模 态 分 析 时 不 同 的 边 界 条 件会使得固有频率和变形受到一定影响。图 15 所示 为 Campbell Diagram 图线。由图可知, 脱壳主轴转速在 19 188 r/min 附近时, 可能出现共振现象, 远大于本设计 的工作转速,故本设计合理,工作时将稳定运行。

4 结束语

本文根据油茶果的物理特性并分析当前脱壳装置的 优缺点设计出油茶果分级脱壳清选一体装置。将传送带 按一定角度横置布置来实现分级, 利用挤压、揉搓原理 以及齿辊、光辊组结合实现脱壳与分选, 具有功率低、 结构、控制方式简单等特点。

针对传动部件进行设计与校核, 并对脱壳主轴进行 有限元分析, 在静态分析情况下得出以下结论: 脱壳主轴总变形为 0.012 5 mm、最大等效应力为 18.695 MPa、 扭转角度为 0.057°, 结果满足脱壳主轴的设计要求。经 模态分析得知,脱壳主轴在固有频率为 330.77 Hz 时形变 值最大且转速在 19 188 r/min 时存在共振现象,但转速远 大于工作转速, 即共振现象不会发生在工作状态下, 故 本装置传动系统设计合理。

参考文献:

[1] 黎先胜 . 我国油茶资源的开发利用研究[J]. 湖南科技学院学 报, 2005. 26(11): 127-129.

[2] 彭邵锋, 陈永忠, 张日清, 等 . 油茶果形果色分类及经济性状 [J]. 中南林业科技大学学报, 2007. 27(5): 33-39.

[3] 谭新建,晏巢,钟秋平,等 . 我国油茶良种选育及推广应用[J]. 世 界林业研究,2023.36(2):108-113.

[4] 熊平原, 王毅, 薛淼杰, 等 . 油茶果脱壳装置传动系统设计[J]. 农机化研究, 2017. 39(9): 71-74.

[5] 朱广飞, 任嘉嘉, 王振, 等 . 油茶果脱壳机的设计与工作参数 优化[J]. 农业工程学报, 2016. 32(7): 19-27.

[6] 张会娟, 谢焕雄, 王建楠, 等 . 我国核桃脱壳设备概况与发展 探析[J]. 中国农机化学报, 2022. 43(9): 95-101.

[7] 王伟 . 一种油茶果脱壳装置: CN208480568U[P]. 2019-02-12.

[8] 唐湘 . 油茶果脱壳装置设计及试验[D].长沙: 湖南农业大学, 2015.

[9] 廖配, 全腊珍, 肖旭, 等 . 撞击式油茶果破壳装置的设计及试 验[J]. 湖南农业大学学报(自然科学版), 2019. 45(1): 108-112.

[10] 熊平原 , 王毅 , 吴卓葵 , 等 . 油茶青果脱壳装置研究与设计 [J]. 中国农机化学报, 2016. 37(5): 126-129.

[11] 李阳,王勇,邓腊云,等 . 揉搓型油茶果分类脱壳分选机的脱壳 和清选效果研究[J].湖南林业科技,2015.42(2):38-42.

[12] 蓝峰, 崔勇 , 苏子昊 , 等 . 油茶果脱壳清选机的研制与试验 [J]. 农业工程学报, 2012. 28(15): 33-39.

[13] 席会平, 田晓玲 . 食品加工机械与设备[M]. 北京:中国农业大 学出版社, 2015.

[14] 汤晶宇, 王东, 寇欣, 等 . 四通道全自动油茶成熟鲜果脱壳机 设计与试验[J]. 农业机械学报, 2021. 52(4): 109-116.

[15]李善淼 . 油茶青果脱皮机及皮籽分离装置的设计研究[D].武 汉:武汉轻工大学,2016.