风冷 IGBT 散热器正交设计及优化研究论文

2024-04-22 15:21:42 来源: 作者:hemenglin

摘要:基于某工程功率器件的散热需求及散热器尺寸限制要求,拟寻求一种性能较优的散热设计方案。结合散热基本理论,采用自 下而上、紧凑型设计为原则

摘要:基于某工程功率器件的散热需求及散热器尺寸限制要求,拟寻求一种性能较优的散热设计方案。结合散热基本理论,采用自 下而上、紧凑型设计为原则,通过正交分析的方式设计并对比了不同结构方案下散热器的基本性能,结果表明:综合考虑散热性能 及风机选型风压限制等因素,外形结构尺寸中,散热器长度对散热器风阻及热阻性能的影响最大;散热基板及翅片尺寸也存在优选 范围,综合生产制造工艺,散热翅片厚度优选推荐值为2~4 mm; 散热器采用引风方式更有利于散热设计,IGBT 到出风侧的距离与 其相邻间距比值在1~2 时散热性能相对较优。优化后的散热器方案对比设计限值,散热性能提升16% 且占用体积下降64. 43% 。

关键词:强迫风冷;IGBT 散热器;正交设计;参数优化

Orthogonal Design and Optimization Research on Air-cooled IGBT Heatsink

Yun Qianglong1 ,2 , Chen Yuxi 1 ,2 , Jiang Bo1 ,2 , Chen Wu1 ,2 , Shao Chang1 ,2 ( 1. NR Electric Power Electronics Co. ,Ltd. ,Changzhou ,Jiangsu 213025 ,China ;

2. Jiangsu Engineering Research Center for Flexible Power Transmission and Transformation Unit ,Changzhou ,Jiangsu 213025 ,China )

Abstract : Based on the heat dissipation requirements of a certain engineering power device and the size restriction requirements of the heat sink ,it is planned to seek a cooling design solution with better performance. Combining the basic theory of heat dissipation ,and using the bottom - top and compact design as the principle ,it is designed by orthogonal analysis and compared the basic properties of the radiator under different structural schemes. Considering the performance and fan selection ,the results show that in the size of the shape and structure ,the length of the radiator has the most impact on the air resistance and thermal resistance performance of the radiator. The size of the heat dissipation substrate and the fin also has an preferred range. The comprehensive manufacturing process ,the preferred recommendation value of the thickness of the heat dissipation fins is 2~4 mm. The use of wind absorption is more conducive to heat dissipation design. When the ratio of the distance between the IGBT to the air outlet side and its adjacent spacing is within the range of 1~2 ,it is most beneficial to the heat dissipation design. Compared with the design limit ,the optimized solution improves the heat dissipation performance by 16% and the occupied volume decreases by 64. 43% .

Key words : forced air cooling ;IGBT heatsink ;orthogonal design ;parameter optimization

引言

随着电力电子技术的不断发展,IGBT 作为一种新型 的功率器件也得到了广泛应用,应用过程中温度导致的失效在其故障率统计中占据了较大比重,解决这一问题的关键即需确定合理有效的散热方案[1-2]。现阶段主要有自然冷却、强迫风冷及强制液冷3种冷却方式,随着 器件功率密度的不断提升,自然冷却已很难满足,随之 强迫风冷与强制液冷则较为厂家看好,其中强迫风冷是应对中小功率损耗经济性较好的选择,对此进行专题细化研究,进一步提升工作性能存在积极的意义[3-4] 。

对于IGBT 强迫风冷散热的研究,工程领域的技术专家也进行了大量的工作。杨旭等[5]基于散热器和风机参 数一定的条件下,针对对流换热过程分析并给出了风道 设计的指导原则;胡建辉等[6]基于等效电路法给出了散 热系统热阻计算经验公式,并以此指导设计强迫风冷散热系统;史贤忠等[7]采用有限体积法数值模型仿真的方法,研究了在自然对流条件下散热器截面形状尺寸对散热效率的影响,为优化设计提供了参考;张中胜等[8]结合IGBT 模块损耗与散热器热阻计算确定了IGBT 风冷散 热系统设计及温度预测的方法,避免过热失效;陈贺 等[9]针对某型电子设备要求轻量化与散热满足使用要求, 综合考虑了结构刚度、强度与散热要求,设计了一种多散热齿散热的薄壁结构方案,散热方式采用风机强迫风冷与自然散热相结合的方式;姜波等[10] 以风冷功率阀塔为研究对象,运用用户CFD 软件自定义函数(UDF) 功能对系统级的热力性能进行了仿真计算,并与试验对比,验证了该仿真计算方法的精度,对后续类似风冷系统的 研究设计提供了借鉴作用。现阶段研究工作主要采用自 上而下的研究方式,即从散热整体结构出发研究系统级 散热的解决方案,但受限于散热器结构及器件布局已定型,最终应用的系统散热设计方案往往也并非最优选择,本文拟基于某工程功率模组散热需求,采用自下而上、紧凑型设计原则,对散热影响因素进行正交分析,寻找 一种性能较优的设计方案,并试图借此为后续系统散热深入研究提供一定思路与参考。

1 IGBT 散热理论及影响因素

1 . 1 热量传递及耗散

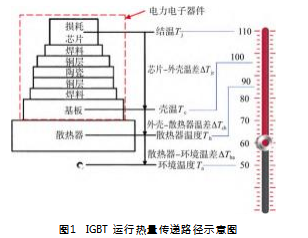

由于IGBT 运行过程中芯片与外界环境温差的存在,使得热量产生了传递,热量从高温区流向低温区,即从芯片沿着构成IGBT 模块的各级材料传递至散热器或外部环境[11] , 如图1所示。

散热器吸收的热量通过与其散热翅片接触的冷却介 质带走,热量传递及耗散涵盖热传导、热对流和热辐射 3 种形式,金属导体中的热传递主要依靠自由电子的运 动来完成,流体中的热传递机理主要靠弹性波的 作用[12-13 ] 。

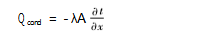

功率元器件的热量从芯片开始直至传递到散热器的 过程属于热传导,遵循傅里叶定律:

式中:λ 为材料的导热系数;A 为导热方向上的截面面

积;at/ax为温度梯度,即温度在x方向的变化率。

热对流是冷却空气与散热器壁面接触时所发生热交换过程,其基本定律为牛顿冷却公式:

Q conv = αA ( Ts- Tw )

式中:α 为对流换热系数;A 为对流换热面积;Ts 为壁面 温度;Tw 为冷却空气的温度。

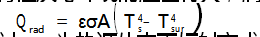

IGBT 散热系统属于黑体,由于其与外界环境存在温度差,因此会对外界行成热辐射,热辐射的能力与自身特性及与环境的温差有关,满足斯特潘-玻尔兹曼定律:

式中:ε 为热源体表面辐射率或黑度;σ 为斯特潘-玻尔兹曼常数;A 为辐射换热面积;Ts 为热源体表面绝对温 度;Tsur 为环境的绝对温度。

一般采用强制冷却时,热辐射在整体散热中的作用相对较小,可暂时不作考虑。

1 . 2 冷却空气的流动

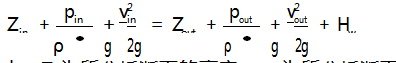

一定流速的空气从一端进入散热器,掠过翅片表面 从另一端流出,理想空气一般可视为不可压缩气体,因此其流动机理满足不可压缩粘性流体流动的伯努利方程[14-15 ] :

式中:Z 为所分析断面的高度;p 为所分析断面的静压;ρ 为一定条件下的空气密度;v 为所分析断面处空气的平 均流速;g 为当地重力加速度;Hw 为流动损失;in 表示 进口,out 表示出口。

流动损失包括沿程压力损失和局部压力损失,一般 地,IGBT 散热器的结构及散热部件相对规整,因此也可 表示为:

式中:Hf 为沿程压力损失;Hj 为局部压力损失;λ 为沿程 压力损失系数,一般为散热翅片壁面的摩擦因数;L 为散热 通道长度;D 为散热通道当量直径;v 为流经散热通道的平 均流速;g 为当地重力加速度;ζ 为局部压力损失系数。

1 . 3 散热结构影响因素

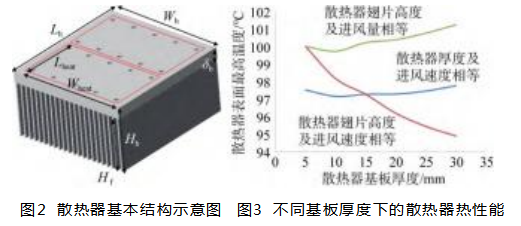

基于上述理论分析可知,IGBT 散热主要受散热器的 物理结构及冷却介质运行参数(进风侧风速及温度)影 响。如图2所示,散热器由基板及翅片组成,基本尺寸 由应用环境结构及IGBT 散热需求决定。

此外,IGBT 散热器材质也是影响其散热的重要影响 因素,现有工业金属中导热性能较强的依次为银、铜、金、铝,结合成本及机械性能考虑,铝及铝合金材料在散热器中最为常用[16] , 本文设计案例中散热器材料均为铝合金6063 。

2 散热器结构参数正交分析

2. 1 设计参数及基本思路确定

针对某工程应用开发需求,电力电子产品配置的功 率模组采用了两只IGBT(型号:FF650R17IE4. 单只安装外形尺寸为172 mm × 89 mm(长× 宽),运行结温最高 允许值为150 ℃ ), 模组结构设计方案允许的散热器最大尺寸为380 mm × 260 mm × 100 mm(长× 宽× 高)。

IGBT 运行功率损耗为700 W/只,工程应用地点环境温度最高可达50 ℃ , 查询IGBT 特性参数,计算得IGBT 散热器表面最高温度应不大于98 ℃[17] 。

散热器设计过程中以某一方案为参照,进风形式采用引风式,等效风速设置为6m/s, 冷却介质参数监测点设置在散热器进出风端面外200 mm 处[18-19] 。

基于紧凑型设计思路,结合IGBT 基本安装结构、电气接线需要,以及散热器与功率模组安装结构件的 配合要求,初步方案限定散热器长宽尺寸分别为205 、195 mm(此时IGBT 间距为5mm, 距离散热器外边缘约 11 mm), 散热器基板及翅片尺寸进行正交组合,采用CFD 模块进行仿真分析,对比确定各尺寸参数对散热性能的影响[20] 。

2. 2 散热器基板尺寸

固定散热翅片厚度3mm, 间距5mm, 散热器基板尺寸为205 mm × 195 mm, 厚度在5~30 mm 内可调,采用3 种思路进行对比分析:A. 散热器总厚度保持不变(90 mm ), 进风侧风速相同(6m/s ); B. 散热翅片高度保持不变(75 mm ), 进风侧风速相同(6m/s ); C. 散热翅片高度保持不变(75 mm), 进风侧风量相同(以基板 厚度为5mm 的设计方案为参考基准)。通过仿真获取不同方案下的散热基本性能,如图3 所示。

基于设计思路A 与C, 散热器冷却风量保持相同,表面最高温度总体随着散热器基板厚度的增加而上升,但也存在先下降后上升的区间段,即存在相对优选值 (此处在5~15 mm 之间)。

设计思路B 下的散热器表面温度随着基板的厚度增 加而下降,经分析,主要由于冷却风量差异导致不同参数影响的交叉重叠,以5mm 与30 mm 基板厚度下的设计案例为例,散热器进风侧面积提升约[195 mm × (30 mm+ 75 mm )]/ [ 195 mm × (5 mm + 75 mm )] = 31. 25% , 而散热性能仅提升约1- (94. 91 ℃ -50 ℃ )/ (100. 02 ℃ -50 ℃ )= 10. 22% , 因此无法完全反馈基板厚度对散热性能的影 响,下文设计分析均采用等风量原则。

散热器基板厚度还需满足IGBT 安装需求,本文所述 的IGBT 采用M6 螺栓连接固定,所需螺纹有效深度在9~12 mm, 螺纹孔深最小值约13. 52 mm, 因此考虑一定的裕 度,散热器基板设计厚度定为15 mm。

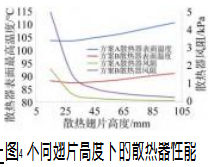

2. 3 散热翅片高度

散热器基板厚度15 mm, 散热翅片高度在15~100 mm 内 可调,翅片厚度及间距采用两种结构方案进行对比分析:A. 散热翅片厚度1. 5 mm, 间距5 mm; B. 散热翅片厚度 2 mm, 间距3mm。进风量保持相同,以翅片高度60mm 的设计方案为基准。

通过仿真获取不同方案下的基本性能如图4 所示,散热器表面最高温度随着散热翅片的高度增加先下降后上升,存在相对优选值(此处在图4 不同翅片高度下的散热器性能 15 ~45 mm 之间),散热器的风阻与翅片高度负相关。

散热器风阻的增加降低功率模组散热风机的选择范 围,同时,一般地,散热风机可提供的最大静压小于 500 Pa, 结合图3. 显然方案A、B 在翅片高度在15 ~45 mm内均无法满足,因此综合两项性能,并考虑一定的裕度, 此处散热翅片的高度暂定75 mm 为上限值。

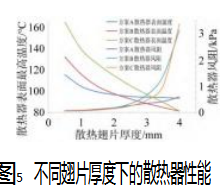

2. 4 散热翅片厚度

散热器基板厚度15 mm、散热翅片高度75 mm, 散热翅片厚度在0. 5~4 mm 内可调,其余参数按照3种方案进 行对比分析:A. 散热翅片间距固定为4. 5 mm; B. 散热器 翅片覆盖散热器宽度尺寸,数量为30 片;C. 散热器翅片 居中布置,数量为30 片,间距2. 5 mm。所有方案的进风侧风速为6m/s。

通过仿真获取不同方案下的基本性能如图5所示,散热器的风阻与翅片厚度正相关,散热器表面最高温度与散热翅片厚度负相关。

对散热器的结构方案图5 不同翅片厚度下的散热器性能 进一步分析可知,3 种方案下,随着散热翅片厚度的变 化,其余结构参数也引起了变动,分别对应为散热翅片 数量、散热翅片间距及有效散热覆盖面积,同时散热翅 片间的有效风速也随着翅片厚度的增加而上升,因此,散热材料厚度对导热性能的直接影响规律在此不完全适 用,在散热器外形尺寸固定的前提下,综合考虑散热器 性能及生产制造等因素,本文认为散热翅片的厚度宜控 制在2~4 mm 内。

2. 5 散热翅片间距

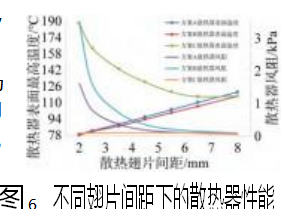

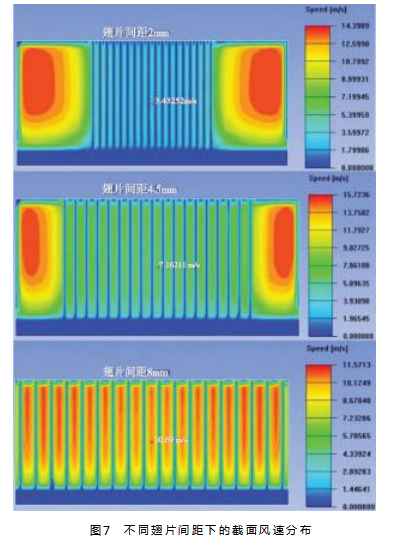

散热器基板厚度15 mm、散热翅片高度75 mm, 散热翅片间距在2~8 mm 内可调,其余参数按照3种方案进行 对比分析:A. 散热翅片覆盖散热器宽度方向,厚度为 2 mm; B. 散热翅片覆盖散热器宽度方向,厚度为3mm;C. 散热器翅片居中布置,厚度3mm, 数量为18 片。所有方案的进风侧风速为6 m/s, 通过仿真获取不同方案下的基本性能如图6所示。

方案A 与B, 随着翅片间距增加,散热器的风阻成下降趋缓规律,散热器表 面温度逐渐升高;方案C 下,风阻曲线相对平稳,存在 先上升后下降的趋势,散热器表面最高温度与散热翅片 厚度负相关。进一步分析可知,方案C 下,翅片未完全 覆盖散热器宽度方向,以翅片间距2、4. 5 、8 mm 设计方 案为例,依据仿真结果获取散热器截面风速分布如图7 所示,随着间距的提高,风速整体分布逐渐趋于均匀,中心区风速分别为3. 43 、7. 16 、10. 69 m/s(后两者较前 者分别约提升了108. 75% 、626% ), 因此有效冷却风量 显著增加,这可能是散热性能变化规律有别于方案A、B 的主要影响因素。

显然方案C 在结构空间利用率相对较低,并非散 热器设计的合理选择。对于散热翅片厚度影响分析,此处主要以方案A 、B 为参考,综合散热器基本性能 及生产制造等因素,建议散热翅片间距优选范围为 3 . 5 ~5 . 5 mm 。

3 散热设计优化

3. 1 散热设计方案初定

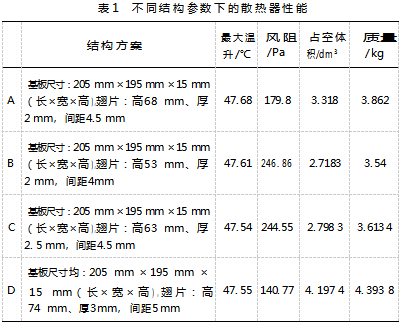

依据上文散热器结构参数正交分析结论,筛选了4 种可通过常规工艺完成生产制造的设计方案。如表1所 示,在进风平均速度6m/s 下,各方案均可满足设计使 用需求,其中方案B 所需的风量最少,且占用空间及重量均最小,因此定为初选方案。

3. 2 散热方案设计优化

3. 2. 1 结构参数优化

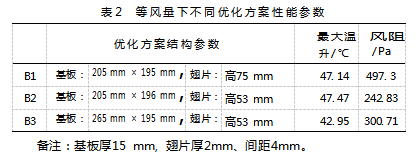

考虑可能存在的设计偏差,预留一定的安全裕度,本节按温升不大于43 ℃ 控制,对散热器结构参数进行设 计优化,优化方案基于表1 中方案B 进行,尝试分别调 整散热器的长、宽、高获取更优性能。

通过对比筛选获取3个优化方向下的较优方案及性 能参数如表2所示,在相同的进风量下,增加散热器长 度尺寸是最有效的方式,调整散热器的宽度及高度尺寸 对于散热能力提升作用并不明显且可能大幅提高散热器 的风阻,综合散热性能优化指标,本文散热器结构设计 方案确定为B3.

3. 2. 2 进风方式选择

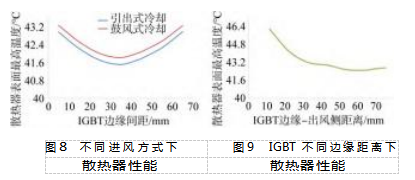

一般地,冷却风道内通风形式包含引风式与鼓风式 两种,本节对B3 结构方案下散热器分别进行了仿真分 析,并在上文规定的IGBT 布置方案基础上进行了扩展分 析,散热器性能如图8所示。

B3 结构方案下的散热性能,引风式较鼓风式低约 0. 3 ℃ , 两者基本相当,同时获取两种进风方式下的散热器风阻分别为300. 71 、345. 4 Pa , 显然采用引风形式, 散热器性能相对较优。

同时,从图8也可看出,IGBT 相对散热器的布置位 置对散热性能的影响也较为明显,此处IGBT 之间距离的 优选范围为25~40 mm。

3. 2. 3 IGBT 布置形式优化

图8分析过程中IGBT 相对散热器进出风方向为对称 布置形式,以下按固定IGBT 间距(5 mm), 调整IGBT边缘与进出风侧距离,分析其对散热的影响。

如图9所示,散热器表面温升随着IGBT 与出风侧距 离的增加总体呈现先下降规律,因此IGBT 布置应尽量远 离出风侧,同时当增加到一定程度后散热器表面温升出 现上升趋势,因此IGBT 与出风侧距离存在优选区。

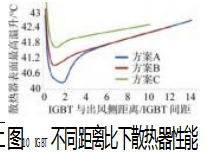

由图8~9 可知,IGBT 边缘间距及与出风侧的距离对 散热性能均存在提升作用,综合考虑,固定IGBT 与进风 侧距离,同步调整IGBT 间距及与出风侧的距离,分析两 者比值对散热性能的影响,IGBT 与进风侧距离:方案A为11 mm, 方案B 为21 mm, 方案C 为31 mm。

如图10 所示,散热器表面温升随着IGBT 相邻间距与距出风侧距离比值的增加先下降后上升,该比值优选范围在1~ 2 之间,最优布置形式出现在方案A 中。

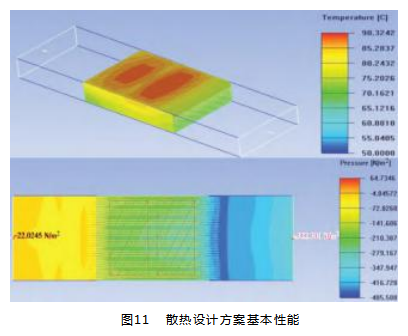

3. 3 散热方案确定

如图11 所示,散热设计方案基本性能:最高温升 40. 32 ℃ , 风阻约300. 28 Pa, 满足基本使用需求,且散热性能较设计允许值下降约16% 。

综上所述,IGBT 散热方案确定为:采用引风式冷却,设计风速:6 m/s, 散热器基板:265 mm × 195 mm × 15 mm(长×宽× 高),翅片:高53 mm、厚2mm、间距4mm,IGBT 布置尺寸:相邻间距25 mm, 距出风侧51 mm, 此方 案散热器质量为4. 58 kg, 占用体积3. 531 9 dm3 , 较设计 允许限值节省约64. 43% 。

4 结束语

本文采用自下而上的设计思路,基于紧凑型设计原 则,固定IGBT 安装面尺寸,通过正交对比法,对关键散 热结构参数进行了分析,结果表明,相同冷却冷风量下,散热器基板厚度及翅片高度均存在优选值,翅片越厚、间距越小越有利于散热性能的提高,基于风机选型及散 热器生产制造工艺角度考虑,同样也存在优选区域,散 热器结构尺寸应结合必要的安装配合需求确定。

分析了散热器外形尺寸参数对性能的影响:相同冷 却风量下,调整宽度与高度尺寸对散热器风阻影响比较 明显,对散热的影响较小,增加散热器长度是提升散热 性能最为有效的方式;优化了功率器件的布置方式,明 确了IGBT 相邻边间距及其整体与出风侧的距离比在1~2时对散热设计最为有利。

本文设计优化方案在设计风量下的风阻适中,且对 比设计需求限值,占用体积下降64. 43% , 散热性能提升16% , 本文研究内容为功率器件在工程应用中的散热问题提供了一种解决思路,研究成果为高效散热设计提 供了参考。

参考文献:

[ 1 ] 王兆安,刘进军.电力电子技术[M ] . 北京:机械工业出版社,2008.

[ 2 ] M Janicki , A Napieralski. Modelling electronic circuit radiation cooling using analytical thermal model [ J ] . Microelectronics Journal ,2000 (31 ):781-785 .

[3]郭磊.电子器件散热及冷却的发展现状研究[J]. 制冷技术,2014 ,42 (2 ):62-66 .

[4]南瑞亭.模块化电子设备机箱散热结构设计与仿真[J]. 机电工程技术,2022 ,51 ( 12 ):187-193 .

[5 ] 杨旭,马静,张新武,等.电力电子装置强制风冷散热方式的研究[J ] . 电力电子技术,2000 ,8 (4 ):36-38 .

[6]胡建辉,李锦庚,邹继斌,等.基于变频器中的IGBT 模块损耗计算及散热系统设计[J]. 电工技术学报,2009.24(3):159-163 .

[7 ] 史贤忠,杜佳星,刘缵阁,等.伺服驱动器散热器的热设计优化[J ] . 机电工程,2014 ,31 (4 ):473-476 .

[ 8 ] 张中胜,于海波,盛晓东,等.SVG 热损耗计算及散热设计[ J ] . 机械设计与制造工程,2019 ,48 ( 12 ):76-79 .

[9]陈贺,王成非,范晶晶,等.某电子设备热结构设计[J]. 机电工程技术,2022 ,51 (7 ):203-206 .

[ 10 ] 姜波,邵昌,恽强龙.风冷功率阀塔的热力性能仿真与测试 分析[J ] . 机电工程技术,2022 ,51 (3 ):241-245 .

[ 11 ] 朱卫东.SVG 产品的散热研究及实用设计[D ] . 济南:山东 大学,2014.

[12]张靖周.高等传热学[M]. 北京:科学出版社,2015. [13]陶文铨.传热学[M]. 北京:高等教育出版社,2018.

[14]罗惕乾.流体力学[M]. 北京:机械工业出版社,2007. [15]吴望一.流体力学[M]. 北京:北京大学出版社,2021.

[16]韩宁,余墨娟,赵惇殳,等.型材散热器热特性分析[J]. 西安 电子科技大学学报,2002 ,29 (4 ):144-145 .

[ 17 ] 李辉.一种应用于实际工程的强迫风冷散热设计方法探析 [ J ] . 机电信息,2013 (9 ):144-145 .

[18]西安电力电子技术研究所.电力半导体器件用散热器:GB/ T 8446 [S]. 北京:中国国家标准化管理委员会,2022.

[ 19 ] 西安电力电子技术研究所.电力半导体器件用散热器选用 导则:JB/T 9684 [ S ] . 北京:国家机械工业局,2000.

[20 ] 付桂翠,高泽溪.影响功率器件散热器散热性能的几何因素 分析[J ] . 电子器件,2003 ,26 (4 ):354-460 .