C70S6BY非调质钢微观组织及硫化物夹杂控制研究论文

2022-11-16 15:42:25 来源: 作者:shaozhun

摘要:摘要:针对某钢厂生产的C70S6BY非调质钢,通过金相显微镜和扫描电镜对其金相组织和显微组织的分析,明确非调钢的组织情况。检测结果显示,C70S6BY非调质钢主要组织以珠光体为主,珠光体片层中存在MnS的夹杂;使用Image Pro plus软件,通过最恶劣视场法对钢中硫化物进行评级,其中粗系1.5级,细系3.0级;使用SEM扫描电镜对夹杂物的成分进行了分析,实验表明,材料中的夹杂物主要为长条状的MnS夹杂和弥散的纺锤形夹杂。并且Al2O3夹杂物、Al2O3-MgO复合夹杂物和Al2O3-CaO的复合夹杂

摘要:针对某钢厂生产的C70S6BY非调质钢,通过金相显微镜和扫描电镜对其金相组织和显微组织的分析,明确非调钢的组织情况。检测结果显示,C70S6BY非调质钢主要组织以珠光体为主,珠光体片层中存在MnS的夹杂;使用Image Pro plus软件,通过最恶劣视场法对钢中硫化物进行评级,其中粗系1.5级,细系3.0级;使用SEM扫描电镜对夹杂物的成分进行了分析,实验表明,材料中的夹杂物主要为长条状的MnS夹杂和弥散的纺锤形夹杂。并且Al2O3夹杂物、Al2O3-MgO复合夹杂物和Al2O3-CaO的复合夹杂物会成为纺锤形硫化物内的硬质核心。

关键词:C70S6BY非调质钢;微观组织;珠光体片层;硫化物夹杂

C70S6BY钢是一种德国研制的适用于发动机胀断连杆的非调质钢,广泛应用于汽膨胀连杆材料,断裂时几乎不发生任何塑性变形。也就是说连杆的韧性受到材料本身的限制,在保证强度、韧性等综合性能的前提下其断裂特征是脆性断裂。C70S6BY钢作为非调质钢,材料成分特点是低硅、低锰、微量钒以及易切削元素硫,而且在加入钒、钛、铌等微合金化元素后的加热的过程中,这些元素会溶于奥氏体中;而且这些元素会随着冷却逐渐在铁素体和珠光体中作为强化相析出,使得其在热轧、锻造或正火状态下的力学性能良好,缩短了生产周期。而非调质钢中添加硫元素会形成MnS的夹杂,从而改善其切削性能,更为重要的是,硫元素的存在还可以起到细化奥氏体晶粒的作用;缺点是加剧钢的各向异性,会使得钢的横向性能降低。所以非调质机械结构钢通常对硫元素的要求范围为0.035%-0.075%。

针对C70S6BY钢原材料主要依赖进口的情况,国内钢厂加大了研发力度,本文根据某钢厂的实验生产的材料,通过金相组织分析、扫描电镜分析、能谱分析等,研究了材料的微观组织和夹杂物的控制控制技术。

1实验材料生产及制备

1.1材料生产

生产工艺路线:BOF→LF→RH→CCM(240mm×240mm)→入坑缓冷→探伤→缺陷局部修磨→棒卷线轧制成材。

钢材化学成分允许偏差按执行GB/T222标准表2规定执行,化学成分如下表1所示,其中的N、S的偏差为±0.002%。

转炉生产过程如下:采取高拉补吹方式,补吹≤2次;保证P≤0.015%、出钢温度T≥1630℃,底吹模式为氮氩气切换,出钢后加入40kg铝作为脱氧剂,加入合金硅铁、高碳铬铁、高锰、钒铁、增碳剂;控制成分范围:[C]:0.63-0.68%,[Si]:0.10-0.16%,[Mn]:0.40-0.50%,[Cr]:0.10-0.13%,[S]:0.055-0.065%,[V]:0.030-0.035%。

LF炉:精炼终渣碱度1.5±0.2;白渣保持时间≥20min;RH:真空度≤66.7Pa,保持15分钟以上,真空保持阶段环流量≥1200NL/min,其中软吹时间大于20min,软吹3min后确认成分合格后Ca处理:喂入钙线0.7-1.0m/t,Ca处理时要求[Al]≤0.010%,[S]≤0.010%。

连铸:过热度小于30℃,结晶器水量≥140m3/h,液面波动≤±3mm,二冷段比水量为0.23-0.29L/kg,采用电磁搅拌MEMS:380A×3.5Hz、FEMS:300A×7Hz,拉速如下表2所示:

轧制之后获得实验材料,针对上述工艺流程,设计分析检测实验,对材料的基体组织和夹杂物进行分析,从而确定生产流程的合理性,发现可优化环节。

1.2试样制备

从轧材上垂直于轧制方向上去圆坯样,打磨后使用盐酸:水=1:1混合,在7 5℃水浴锅水浴加热,腐蚀至晶粒清晰可见,使用工业纯碱擦拭清洗之后,观察低倍组织。

轧材按照下图1切割,观察面沿轧制方向取样,试样依次在400目、800目、1000目、1500目和2000目的砂纸上预磨之后,用W2.5的抛光膏抛光5分钟,然后水抛10分钟后吹干。

在光学显微镜100倍下进行观察拍照。组织观测前需要使用4%硝酸酒精溶液腐蚀材料表面,使用工业纯碱擦拭清洗之后,在光学显微镜下观测表面组织。使用蔡司扫描电镜,在5000X的下观测珠光体片层。

2金相组织观测

下图2为非调质钢低倍组织图片,可以看见在中心部位存在一定的中心缩孔,心疏松级别较高,为1.5级,存在中心偏析现象,可以在可控范围内采用低温浇注,或者在满足生产要求的前提下尽量降低拉速,也可以确定合适的二冷强度,通常采用先强后弱的分配制度,有利于减轻铸坯中心缩孔缺陷。

从金相组织(图3)看,试样与外来样组织都为珠光体+铁素体组织,其中珠光体组织占比约在91-92%之间,达到该钢组织控制设计要求,晶粒度控制都在7.5级。从带状组织(图4)来看,试样基本上不存在带状组织,这与在轧钢过程中加热炉较长,炉内加热达四个小时,有效改善了钢材带状组织有关。从脱碳层来看(图5),材料的脱碳现象较为严重,最严重的达到1.2%,正常检验样脱碳层最大为0.75%。说明脱碳层未能得到有效控制,且炉内铸坯不同位置脱碳层深度不同,批量生产中应该加强脱碳层的控制。

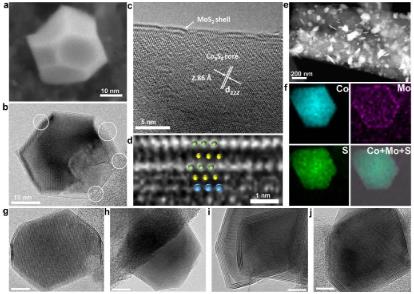

对于材料的整体而言,材料的珠光体组织占比约在91-92%之间,为主要的显微组织,故使用蔡司扫描电镜对材料表面的珠光体片层进行5000X的观测,观测结果如图6所示。对珠光体的片层扫描可知,珠光体的片层中存在大量的条纹状的夹杂物,夹杂物的宽度在2µm-5µm之间,元素分析可知,这类条状夹杂物的成分主要为硫化物夹杂,所以需要设计对硫化夹杂物分析实验。

3硫化物检测

其中硫化物评级方法采用国标中所述的两种方法,即A法:最恶劣视场法;B法:多视场评级取平均值。本次评级取6个视场分别评级,取最恶劣法评级。将试样抛磨之后,使用金相显微镜对抛光面进行观测,记录硫化物的形态和数量,观测结果如下图7所示。

图7为放大一百倍后的材料表面,可以看见硫化物沿着轧制方向成现长条状,后通过Image Proplus软件对硫化物进行评级,图中均为A类夹杂物,从一号至六号的粗系分别为1.5、1.5、1.0、1.0、1.5、1.5,其中最恶劣视场法得粗系为1.5级;细系分别为2.5、2.0、3.0、3.0、1.5、2.5,其中最恶劣视场法得细系为3.0级,夹杂物评级均控制在所要求的A类夹杂物粗系2级,细系3级以内,整体控制较为良好。

通过对夹杂物的评级图分析,可以看出:本次检测样中的夹杂物形态主要为长条状,少量为球状、纺锤状,其中球状、纺锤状的夹杂物主要为包裹性夹杂物,其比例占总夹杂物数量的18%~20%。

了进一步确定检测样中夹杂物的形貌及其成分,我们通过SEM扫描电镜对材料表面进行分析,如图8所示可以看到材料的表面存在细长条形的硫化物夹杂,宽度低于2µm,长度大于100µm,可以看出,在轧制过程中,较软的硫化物被轧制成长条状。

上图可以看到,在长条状的硫化夹杂物左下方,出现了宽度大于2µm的纺锤形夹杂物,该夹杂物没有随着轧制的方向发生变形,可以推测它的核心是某种较为硬性的夹杂。为研究该夹杂的类型,我们对其进行了扫描分析,分析结果如下图9所示:

图9是对图8中的夹杂物进行了成分分析,其中K元素因波长与Ca相近,部分Ca元素被检测成K元素显示出来。分析结果显示,该夹杂物中含有Mn、S、Al、Mg、Ca、O等元素,可以推测该夹杂物的核心处是Al2O3、MnS和CaO的复合夹杂物,核心处为硬度较高的铝钙的复合夹杂,外圈为较软的硫化物夹杂,可以看出来硫化物以Al2O3-CaO形成的复合硬质夹杂为核心,附着成椭球状,不随着轧制而变成长条形,可以认为RH流程中的喂钙线后对硫化物的形态控制有显著的效果。

为了对不同形态的硫化物夹杂的生成机理进行深度的研究,对每个检测样选取了三个典型夹杂物进行分析观察,结果如下图10所示。

根据上图重SEM扫描出的元素进行夹杂物分析,其中纺锤体中间可以看见明显的形核,对上图扫描结果如下表3所示:

通过扫描电镜SEM分析,检测样中夹杂物主要是硫化物夹杂,MnS夹杂物的形态主要为长条状,数量约为80%;复合夹杂物(18-20%)形态主要为球状、纺锤状,长宽比基本小于3:1,其中长条状和中球夹杂物类型主要是MnS夹杂,纺锤状夹杂物的检测中检测出了Mg元素和Al元素,可以推断出会存在Al2O3-MnS复合夹杂物和Al2O3-MgO-MnS复合夹杂物等,其中该夹杂物中MgO类复合夹杂物所占比例较高。

结合图9中分析得出的Ca元素,硫化物内形成的硬化夹杂核是由Al2O3夹杂物、Al2O3-MgO复合夹杂物和Al2O3-CaO的复合夹杂物,其中Al2O3-CaO夹杂是钙改质的结果,Al2O3-MgO复合夹杂物可能由于炉衬侵蚀或下渣造成的。

4结论

(1)本文中生产的C70S6BY非调质钢存在中心缩孔现象,可以采用低温浇注、降低拉速和调节二冷强度的方式消除该现象。

(2)材料的组织为珠光体+铁素体组织,其中珠光体组织占比约在91-92%之间,晶粒度在7.5,带状组织彻底消除,但是仍存在表层脱碳的现象,长时间的炉内加热消除了带状组织,也可能造成表层脱碳,需要合理控制加热时长。

(3)珠光体片层中发现了大量的硫化夹杂物的存在,其硫化夹杂物的宽度主要在2µm-5µm之间。

(4)材料中存在细长的硫化夹杂物,是随着轧制而变形,其中存在一些宽度较大的夹杂,长条状夹杂附近可以检测到弥散的纺锤状硫化物夹杂,该夹杂物中心部位检测结果为铝钙的复合硬质夹杂,这说明钙元素可以与铝元素形成细小的硬质夹杂,成为硫化物夹杂物的核心,形成纺锤形的复合硫化物夹杂,可以认为钙改质对硫化物的形态控制有显著的效果。

(5)对硫化物夹杂物分析得知,材料中的夹杂物为A类夹杂,粗系1.5级,细系3.0级;夹杂物类型主要为长条形的MnS夹杂,其中纺锤状硫化物内形成的硬质夹杂物核心是由Al2O3夹杂物、Al2O3-MgO复合夹杂物和Al2O3-CaO的复合夹杂物。