热基镀锌板氧化铁皮分析与控制论文

2024-04-11 14:01:23 来源: 作者:heting

摘要:随着国内汽车、家电行业的快速发展,热基镀锌板的运用越来越广泛,对质量的要求也越来越高。本文是对首钢京唐公司热轧1580热轧产线生产的热基镀锌板的氧化铁皮缺陷进行分析,总结并制定了生产改进控制措施,通过前机架高速钢轧辊合理辊径使用以及修改二级模型参数预案的实施,能够有效避免氧化铁皮缺陷的发生,达到了提高热基镀锌板质量控制的预期结果。

摘要:随着国内汽车、家电行业的快速发展,热基镀锌板的运用越来越广泛,对质量的要求也越来越高。本文是对首钢京唐公司热轧1580热轧产线生产的热基镀锌板的氧化铁皮缺陷进行分析,总结并制定了生产改进控制措施,通过前机架高速钢轧辊合理辊径使用以及修改二级模型参数预案的实施,能够有效避免氧化铁皮缺陷的发生,达到了提高热基镀锌板质量控制的预期结果。

关键词:热基镀锌板,氧化铁皮,高速钢轧辊,二级模型,防剥落水

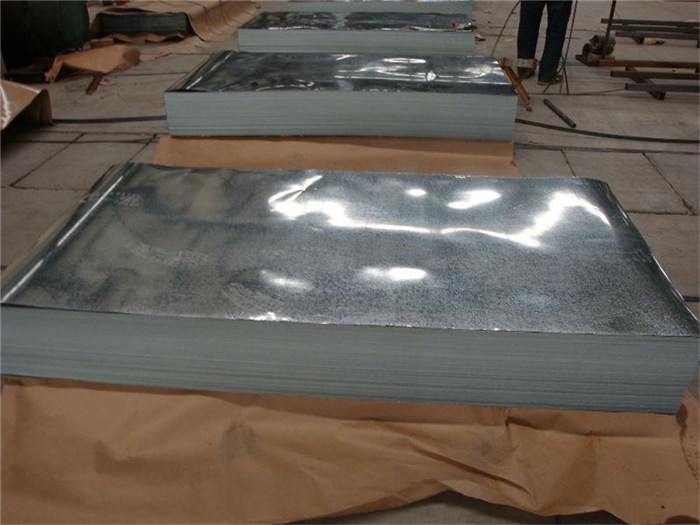

热基镀锌板是热轧板性价比比较高的一种产品,主要应用于汽车、家电、建筑、机械、电子、轻工等行业,因此热基镀锌板对表面要求较高,不允许存在表面缺陷。热基镀锌板的用途主要表现在以下几方面:①防腐蚀。有效地防止金属基材在潮湿和腐蚀环境下的腐蚀延长其使用寿命。②美化效果。热镀锌可以使金属表面呈现出亮丽的镀层,使得金属构件更加美观。③提高机械强度。热镀锌可以提高金属的机械强度和硬度,使得金属构件拥有更好的抗拉强度和抗压强度。

首钢京唐公司热轧1580产线热基镀锌板钢种主要涉及S350GD+ZM、S450GD、S420GD、S500GD+ZM、S550GD等,规格范围约为厚度(1.7mm~5.5mm)×宽度(950mm~1350mm),热基镀锌板的屈服强度为350MPa~550MPa。生产热基镀锌板的过程中出现过氧化铁皮、压痕(亮印)、麻面、划伤、边部细线等缺陷,这些缺陷中轧辊系氧化铁皮在精轧机出现次数最多,且相对难以控制,对产品质量控制影响较大,同时出现问题后轧线不得不进行更换轧辊,因此,如何解决和避免热轧热基镀锌板氧化铁皮成为生产的重要控制项目之一,本文针对热轧热基镀锌板发生原因进行全面分析,并总结了相应的针对性控制措施,同时取得了一定的成果。按氧化铁皮缺陷的形成原因及位置不同可分为温度系氧化铁皮、板道系氧化铁皮、轧辊系氧化铁皮、除鳞系氧化铁皮,下面对这四种不同形式的氧化铁皮缺陷进行分析。

1热基镀锌板热轧工艺流程简介

连铸板坯进入加热炉加热至目标出钢温度,出炉后通过粗轧高压水除鳞除去表面氧化铁皮,通过定宽机进行宽度控制,然后进入粗轧R1和R2轧制成中间坯,通过中间辊道把中间坯送至精轧机,精轧轧制后成品带钢经过层流冷却进行控温,最后通过地下卷取机卷取成钢卷,钢卷入库后通过汽车或者运输链系统运送至冷轧车间进行下一道工序的生产。热镀锌板在入炉后,需根据加热工艺要求,在加热炉区域进行加热,直至达到目标出炉温度。对于薄规格的板材,除了需要确保达到目标温度外,还要保证在炉时间。为了控制加热炉中进入均热段的温度,需要根据预计在炉时间来进行调整。粗轧区域要保证粗除鳞以及R1/R2每道次除鳞压力,辊期开轧前粗轧操作工需要确认定宽压力机锤头有无掉块,粗轧区域工作辊辊面氧化膜剥落情况及有无粘钢现象。精轧区域保证双排除鳞且除鳞压力达到工艺要求,辊期开轧前需要检查防剥落水嘴是否有堵塞,同时检查水嘴喷射的扇面是否良好,生产期间要保证F1/2出口的机架间除鳞压力,同时热基镀锌板辊期要按质量控制管理标准的要求进行备辊,即F1-4使用高速钢轧辊且上机次数满足文件要求。检查精轧区域活套辊辊面及F7出口树脂板,精轧入口区域辊道无死辊或者自由辊。卷取区域必须保证F7出口到卷取机入口无死辊或者自由辊,层冷侧喷及层冷水阀无常开或者角度异常的,同时确保辊面质量满足要求。检查入口侧导板磨损量不能大于要求控制标准,否则需要更换侧导板。

2氧化铁皮成因

氧化铁皮的生成一般是由于钢坯在加热炉内加热或者高温状态下与氧化性气氛接触后发生化学反应生成Fe3O4、Fe2O3、FeO的一种混合物,同时氧化铁皮为加热过程、粗轧轧制过程及精除鳞后,板坯或带钢表面氧化铁皮未除干净,在轧制过程压入带钢基体。京唐1580产线出现的热基镀锌板氧化铁皮缺陷有温度系、板道系、轧辊系、除鳞系,主要的区别就是造成的原因不同,温度系铁皮主要是出炉温度过高,或者带钢头部温度过高导致的次生氧化铁皮压入形成缺陷;板道系铁皮的主要原因是在轧制带钢时带钢的下表面与过钢通道的辊道、过渡板、裙板、立辊中间梁、活套辊等设备剐蹭,带钢被剐伤后由于高温导致被氧化形成氧化铁皮,轧制时被压入带钢表面形成缺陷;轧辊系氧化铁皮形成的主要原因就是轧辊氧化膜剥落形成,造成轧辊氧化膜剥落的原因很多,有轧制中间坯太长、二级模型计算前机架轧制力、压下率偏大、防剥落水嘴堵塞、高速钢轧辊使用次数太多以及轧辊直径的大小等原因的影响;除鳞系氧化铁皮是由于除鳞系统压力低、除鳞管道漏水或者无水、除鳞水嘴缺失等原因,造成带钢表面除鳞不净,产生通长氧化铁皮缺陷。

3温度系氧化铁皮成因分析

通过表检仪观察此种缺陷,实物缺陷呈现位置在带钢头部100m左右位置存在,造成此种缺陷的主要原因就是出炉温度过高或者粗轧区域出口R2DT温度超目标范围太高,经过精轧机时精轧区域的除鳞水不能将中间坯的氧化铁皮清理干净,形成温度系氧化铁皮压入。根据带钢头部氧化铁皮缺陷形貌的密集程度和横断面上的多少进行判断,可将热基镀锌板温度系氧化铁皮缺陷按程度分为轻度、中度、重度三种,中度和重度一般在冷轧酸洗后会形成麻坑,不满足表面质量要求,轻度氧化铁皮缺陷出现后就需要轧线立即采取措施进行控制,防止后续加重。

氧化铁皮缺陷在酸洗后很容易暴露出来,缺陷分布状态无规律性,缺陷面积大小、深浅不一,存在有明显的凹坑,加工后缺陷放大且无法消除,影响产品质量。一般中度和重度酸洗后缺陷无法消除,通过对生产数据筛查可以发现,温度系氧化铁皮有的时候与前道工序加热炉炉次有明显的对应关系,同时对当时的温度数据分析发现带钢在头部温度存在有高点的情况,说明当时加热的工艺有一定的问题。需要及时调整烧钢工艺,将烧钢的负荷位置进行移动,改变以前的控制手法来降低带钢头部的温度。另一种情况是热基镀锌板轧制薄规格时,由于薄规格要求的出钢温度较高,同时板坯的在炉时间也较长,导致前期的厚规格过渡板坯的出钢温度相对较高,在实际生产时造成温度系氧化铁皮缺陷。同时对板坯的入炉温度进行分析发现,有的板坯在入炉前为热坯,有的为冷坯,存在一种冷热混装的情况,冷坯要达到要求的出钢温度就需要更多的煤气加热量来提高板坯的温度,在实际加热和生产控制时容易将热坯的温度超标,整个轧制计划温度控制不均匀,热坯在生产时出现温度系氧化铁皮缺陷。

4板道系氧化铁皮成因分析

热轧生产出来的热基镀锌板主要依靠表检仪进行监控表面质量,发现在带钢的下表面存在一处或者多处柳叶状的板道系氧化铁皮压入缺陷,同时发生位置不固定,根据表检的拍照形貌可以看出有不同长短和轻重的情况,随后分析形成缺陷的原因,因为已经形成板道系氧化铁皮压入,所以确定的是带钢在精轧机区域或者粗轧两个区域形成,且是与带钢直接接触的设备原因造成,直接接触的设备有轧机的入出口导卫、裙板、辊道、活套辊、立辊中间梁等,随后进行逐一排查。

通过对现场的设备检查和确认后发现,在精轧机入口的小立辊中间梁有轻微剐蹭粘钢情况,其他的设备情况运行良好无异常故障情况,反查中间梁的使用情况,小立辊中间梁是在两个月前年修定修的时候更换新的中间梁,因为新设备和旧设备存在一定的高差,正常带钢在轧制时由于高差增加,带钢下表面就会与中间梁位置发生剐蹭,造成带钢剐伤,所以新设备上机后是造成带钢下表面板道系氧化铁皮的主要原因。

通过酸洗后发现轻度的板道系铁皮基本上可以在后道工序酸洗掉,不会形成明显较深的凹坑,对带钢的质量影响不算太大,而重度的则形成明显的凹坑,需要根据缺陷的位置进行切除,大大的降低了生产效率,增加后道工序的工作量,影响了带钢的成材率。

5轧辊系氧化铁皮成因分析

通过表检仪观察此种缺陷,实物缺陷在带钢的上表面和下表面都有可能出现,一般会在带钢的某个面上通常存在,出现此种缺陷后说明轧辊发生氧化膜剥落,更换轧辊后下机的轧辊根据现场剥落形貌可以分为轧辊流星状剥落、线状剥落、散砂状剥落等;因为热基镀锌板为高表面要求带钢,出现辊系铁皮后轧线需要降低节奏生产重新生成氧化膜,严重的话需要停止生产进行更换前机架轧辊。

通过对现场轧制时的生产数据以及现场的设备工况进行分析发现,一是中间坯的长度达到了生产的极限,带钢在轧制时单块钢的纯轧时间太长,测量轧辊下机后实际温度偏高,同时现场轧制时的生产节奏较快,导致前机架的轧辊发生剥落,导致形成轧辊系氧化铁皮缺陷。二是轧机的二级模型计算,前机架的轧制力分配较大,由于前机架的压下率较大同时带钢的温度较高,轧机负荷分配不均匀导致轧辊系氧化铁皮缺陷。三是轧辊下机后对防剥落水嘴进行对应位置检查发现,发现工艺水嘴有不同程度的堵塞,水嘴堵塞后导致轧辊的冷却不均匀,尤其是堵塞位置轧辊的温度会增加,导致轧制时轧辊形成剥落。

同时统计轧辊上机的直径发现,前机架高速钢轧辊在使用一定辊径范围时产生的氧化膜剥落占比较少,轧辊太大或者太小都容易产生剥落,因为在带钢出口厚度一定的前提下,轧辊越大咬入角就会越小,轧辊与带钢的接触面积就会越小,反之轧辊越小接触面积就会越大,在相同的轧制时间内轧辊的热传导就会更高,导致轧辊的实际温度偏高易发生剥落情况。

6除鳞系氧化铁皮成因分析

通过表检仪观察此种缺陷,实物缺陷在带钢的上下表面都有可能出现,一般会在带钢的某个面上呈现长条状通体存在,且缺陷表现极为明显,表面质量判定不合格,出现此种缺陷后说明除鳞系统故障导致,一般产生的原因就是除鳞泵开启数量异常或者有临时跳泵情况,某种原因导致除鳞水水嘴缺失或者除鳞水管出现漏水情况导致。因为缺陷原因明显,出现此种情况后轧线需要立即停止出钢,轧线上的板坯能够回退板坯库区的及时回退,因为在除鳞系统故障后轧制的成品也是废次降品,但在实际生产中此种情况出现的概率较低。

7热基镀锌板氧化铁皮缺陷控制措施

根据以上这四种热基镀锌板氧化铁皮缺陷的分析与总结,热基镀锌板辊期生产采取以下措施能有效避免氧化铁皮。

(1)控制不同加热炉的加热温度一致性。保证不同炉子的出钢温度均匀,同时根据板坯出钢以后的温度曲线进行实时调整,保证单块板坯温度的极差值在小范围内,带钢存在温度高点就会增加氧化铁皮缺陷风险。

(2)过渡规格温度控制。因为为了保证后续薄规格的温度,前期的温度会出现偏高的情况,在实际生产中主要是粗轧区进行控制,结合规格可以在原有的基础上增加除鳞道次来控制带钢的实际温度,避免温度过高出现温度系铁皮。

(3)避免冷热混装。在计划下发完毕后可以根据板坯实际温度或者板坯的产出时间进行筛选,冷热坯要区分排产集批热集批冷进行排产,尽量避免轧制辊期内冷热混装。

(4)板道检查。控制立辊中间梁剐伤带钢,对于板道系铁皮在生产前一定要对轧制板道进行检查,对于立辊中间梁剐蹭一是要对中间梁进行打磨,除去上表面的粘钢,二是在精轧出口夹送辊增加一定的垫片来提高带钢与中间梁的位置减少剐蹭。

(5)中间坯长度控制。主要是中间坯太长带钢的纯轧时间也会加长导致轧辊的温度较高,同时带钢的轧制稳定性也会降低,在计划审核时可以根据板坯的尺寸与成品的规格反算中间坯的长度,对于极限长度的中间坯联系前道工序进行切尺,再进行排产。

(6)控制前机架的压下率。结合之前生产的数据对前机架的压下率进行手动干预,在保证轧制稳定的前提下降低前机架的实际负荷,保证每架轧机的压下率在一定的范围内。

(7)利用换辊时检查精轧区域的工艺水嘴。尤其需要注意的是防剥落水嘴,检查的步骤是在轧辊抽辊完成后打开防剥落水嘴,并进行现场观察。如果发现有水嘴被堵塞,应立即进行拆卸清理。

(8)选择合理辊径范围。年初计划下发后根据即将要轧制的辊期及时安排轧辊,对于高表面要求带钢高速钢轧辊尽量要使用上机次数少以及合适的轧辊直径,轧辊直径不要太大或者太小,根据原因分析控制在最优范围内减少轧辊的剥落。

(9)停轧检查现场设备。检查方法就是检查除鳞泵开启数量是否正常,是否有临时跳泵情况,同时打开精轧机入口除鳞机罩,检查除鳞水嘴是否缺失、除鳞水管是否有漏水情况。

8结语

热轧带钢氧化铁皮缺陷是热轧产品质量最常见的缺陷之一,也是各厂控制的难点和重点。首钢京唐热轧1580产线高强钢氧化铁皮缺陷严重制约了轧线的正常生产,通过技术人员和操作人员的共同努力和攻关,对热轧1580热轧产线生产的热基镀锌板的氧化铁皮缺陷进行分析,通过以上九条措施能够最大限度的减少或降低热轧带钢氧化铁皮缺陷的发生并做到提前发现和有效的控制,我们将继续在提高产品质量和轧制稳定性上下功夫,为打造京唐品牌做出不懈的努力。