基于计算机视觉测量技术的汽车零部件失效分析系统论文

2023-10-19 16:09:27 来源:SCI论文网 作者:wangye

摘要:汽车零部件失效分析过程中现场调查环节采用的人工现场调查手段存在局限性,现场调查效率低,甚至某些现场人工无法进入等问题,研究了一种多场合适用的汽车零部件失效分析系统。以计算机视觉测量技术为基础,借鉴计算机视觉测量技术在其他检测领域应用案例,采用图像采集模块、图像处理模块、系统控制功能模块、机电执行模块、人机交互模块等辅助模块组成的系统硬件。选用VisionMAX视觉软件系统实现软件开发。利用了该软件提供的一系列数据库编写的视觉工具,通过各功能模块的相互作用完成失效分析过程中现场调查、失效件首件判定、失效件初

摘要:汽车零部件失效分析过程中现场调查环节采用的人工现场调查手段存在局限性,现场调查效率低,甚至某些现场人工无法进入等问题,研究了一种多场合适用的汽车零部件失效分析系统。以计算机视觉测量技术为基础,借鉴计算机视觉测量技术在其他检测领域应用案例,采用图像采集模块、图像处理模块、系统控制功能模块、机电执行模块、人机交互模块等辅助模块组成的系统硬件。选用VisionMAX视觉软件系统实现软件开发。利用了该软件提供的一系列数据库编写的视觉工具,通过各功能模块的相互作用完成失效分析过程中现场调查、失效件首件判定、失效件初步观察等工作。实现对失效汽车零部件进行图像采集、图像处理、图像识别及定量分析,通过图像确定汽车零部件失效类型,通过定量分析对失效进行初步判定,为进一步的失效分析方案、失效件检测、失效性质确定、失效原因确定、挖掘失效的机理提供支撑。

关键词:汽车零部件;失效分析;计算机视觉技术;系统

Auto Parts Failure Analysis System Based on Computer Vision Measurement Technology

Long Saiqiong,Chen Guifeng,Chen Zhidan,Zhou Qi

(Guangzhou Customs Technical Center,Guangzhou 510623,China)

Abstract:The manual on-site investigation method used in the process of analyzing the failure of automotive components has limitations,low efficiency of on-site investigation,and even the inability of some on-site personnel to enter.A multi site suitable automotive component failure analysis system is studied.Based on computer vision measurement technology,the system hardware is composed of image acquisition module,image processing module,system control function module,electromechanical execution module,human-computer interaction module and other auxiliary modules for reference in other detection fields.Use VisionMAX vision software system for software development.By using a series of visual tools written in the database provided by the software,the field investigation,the first judgment of the failure part and the preliminary observation of the failure part in the process of failure analysis are completed through the interaction of various functional modules.Image acquisition,image processing,image recognition and quantitative analysis of failed auto parts are realized,and the failure types of auto parts are determined through images,and the failure is preliminarily determined through quantitative analysis,which provides support for further failure analysis schemes,failure parts detection,failure nature determination,failure cause determination and failure mechanism mining.

Key words:auto parts;failure analysis;computer vision technology;systems

0引言

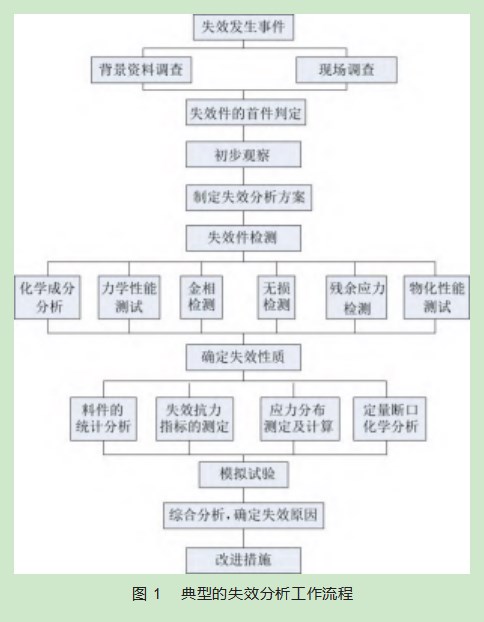

汽车失效是汽车使用过程中,汽车零部件逐渐丧失其原有的功能、性能,或不能达到技术要求的功能和性能,从而导致汽车的状况恶化,直至车辆功能的丧失[1]。失效分析的过程一般是根据失效模式和现象,通过分析和验证,模拟重现失效的现象,找出失效的原因,挖掘出失效的机理的过程[2]。失效分析可由工厂及生产单位用以指导其在生产、设计、选材、加工、制造、寿命评估、品质控制、质量管理等方面的工作。同时失效分析也可应用于技术规范的制定,政府主管部门的科技发展规划,行政执法部门的法律仲裁以及外贸部门的对外贸易索赔等方面。失效分析流程一般情况下包括如下环节:失效分析现场调查、失效分析背景资料收集、失效件的首件判定、失效件的观察、失效件检测、模拟试验、确定失效性质、综合分析确定失效原因、改进措施等[3]。典型的失效分析工作流程如图1所示。

汽车零部件的失效分析是汽车失效分析的一个重要环节,是判断汽车损坏原因的重要依据[4]。目前,一般情况下由人工去完成汽车失效分析流程中的以下环节如汽车零部件现场调查、失效汽车零部件首件判定,失效件的初步观察等。而在实际工作中,人工手段存在如下不足。

(1)人工现场调查需要花费大量的人力、物力和时间。受管理水平和调查人员自身素质的影响,人工调查结果的准确度和调查数据的一致性一般不高,且难以组织长时间的连续调查。

(2)失效汽车零部件的首件判定环节和初步观察环节,人工检测有时候需要借助仪器设备或检测工具,但是仪器设备和检测工具有时候无法到达现场,或者即使到达现场却因现场条件所限而无法使用。

(3)很多情况下,汽车失效现场往往是车辆发生事故的现场,车辆发生事故后因碰撞、挤压等情况而导致现场调查操作空间狭小,在不破坏现场现状的情况下使得人工检测根本无法操作。有时候因汽车零部件本身的结构复杂性问题和内部空间狭小的问题,使得人工检测无法实施,或不能达到应有的效果。

为了解决上述的汽车失效分析现场调查环节的人工检测手段低效率问题及诸多局限性问题,本文利用工业检测和控制领域得到了广泛的应用[5]的机器视觉检测技术,重点研究一种基于计算机视觉测量技术的用于汽车零部件失效分析现场调查的汽车零部件失效分析系统。该系统通过计算机视觉技术对失效汽车零部件进行视觉读取、图像识别,直接反映出被检测物体内外表面的情况而对失效性质进行初步确定。并能利用视觉测量技术对确定后的失效形式进行初步定量分析,例如测量裂纹的长度,磨损的面积等数据,为进一步的失效分析,找失效原因、挖掘失效的机理提供数据支撑。

1汽车零部件失效模式

汽车零部件的失效模式可分为磨损、疲劳断裂、变形、腐蚀及老化5类[6]。

按摩擦原理的不同,汽车零部件的磨损主要为金属制汽车零部件的磨料磨损、粘着磨损、疲劳磨损和腐蚀磨损[7-8]。如汽车发动机气缸缸体的工作面“拉缸”现象;曲轴箱曲轴“抱轴”现象;传动齿轮接触面的麻点、凹坑现象;和轴承接触面的麻点等现象属于汽车零部件的磨损。

汽车零部件的疲劳断裂主要为金属制汽车零部件的高应力低周期疲劳、低应力高周期疲劳、腐蚀疲劳、热疲劳等[9-10]。如曲轴断裂、齿轮轮齿折断等现象属于汽车零部件的疲劳断裂。

汽车零部件的变形包括金属制汽车零部件弹性变形、塑性变形,塑料制汽车零部件的塑形变形等。如曲轴的弯曲、扭曲,曲轴轴线与气缸体上、下表面之间的不平行,气缸轴线与气缸体下平面之间的不垂直,汽缸体、变速器壳体、驱动桥壳的变形等[11]属于汽车零部件的变形。

汽车零部件的腐蚀包括化学腐蚀、电化学腐蚀、穴蚀[12]。汽车零部件的腐蚀现象如湿式气缸套外壁麻点、孔穴等。

汽车零部件的老化主要指橡胶制和塑料制汽车零部件,汽车电子元件等高分子材料汽车零部件的龟裂、变硬。这些非金属制材料随着时间的增长,由于受到外界环境中如光照、高温、氧气、水分、微生物、化学物质等因素的综合作用,材料的化学组成和结构会发生变化,材料的物理性能也会相应变化,如变硬、变粘、脆化、褪色、失去强度等的现象[13]。如橡胶轮胎、塑料器件的老化等现象属于汽车零部件的老化。

2汽车零部件失效分析系统

2.1系统硬件

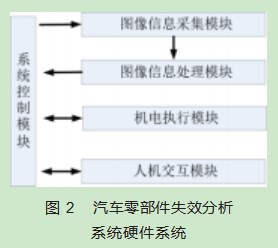

借鉴计算机视觉测量技术在检测领域各个方面的广泛而成熟的应用案例,如机器视觉检测技术在烟箱缺条检测方面的运用[4],基于计算机视觉的轴承滚子表面缺陷在线检测系统[14],本文研究的汽车零部件失效分析系统的系统硬件主要由以下4个部分组成:(1)图像采集模块;(2)图像处理模块;(3)系统控制功能模块;(4)机电执行模块、人机交互模块等辅助模块。如图2所示。

2.1.1图像采集模块

此模块包括光学镜头、CCD和图像采集卡等硬件。其功能是按系统控制模块的指令触发相机,光学镜头采集需要检测对象表面的反射光线后形成光像并传至CCD,由CCD通过A/D转换功能将光像转变成数字信号完成图像采集和数字化处理的过程。数字信号经由数据线传送至图像处理模块。

2.1.2图像处理模块

此模块的硬件主要包括数字化处理的CCD和对图像执行运算的算术逻辑单元ALU。其功能是图像处理程序对图像采集模块采集和数字化处理后的图像信息进行算术与逻辑运算处理得到所需要的信息结果。其核心是图像信息处理过程的各种算法。包括图像滤波、图像增强等预处理过程;图像边缘提取、细化过程;图像灰度化、阈值分割、二值化处理;图像特征值提取等。

2.1.3系统控制功能模块

此模块的硬件即作为处理平台的PC、DSP或图像处理机。其功能是通过软件对测量分析系统进行功能和参数设置和调整,使整个测量分析系统达到操作者满意的使用效果,并执行操作者的意图。

2.1.4辅助模块

此模块包括机电执行机构、人机交互模块、照明光源、电源等。其中机电执行机构如导向关节,可以根据系统控制信号指令移动和转动,以便光学镜头采集到所需的图像。人机交互模块指操作人员通过操作人机交互界面与测量系统进行人机交流。照明光源作为辅助成像器件,为了保障光学镜头采集到清晰图像而供应充足照明的器具。电源可在无外接电源的情况下持续向检测系统供电,以满足户外工作需求。

2.1.5分析系统工作模式

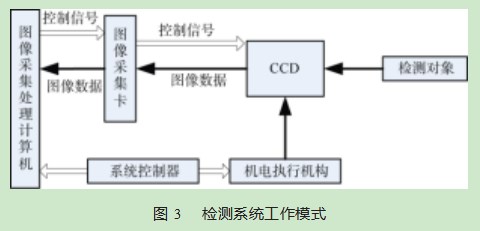

本分析系统的工作模式是当准备工作就绪后,启动电源。工作人员通过人机交互模块向系统控制器输入指令,分析系统首先根据功能和参数设置和调整指令对自身系统进行调整,以达到工作最佳状态。接着,对机电执行机构执行系统控制器的指令将光学镜头移动到最佳的图像采集位置,并向系统控制模块发出就位信号。图像采集模块执行指令,进行图像采集,采集完成后向系统控制模块发出任务完成信号。上述的工作可重复进行,直至满足操作者意图所需的图像全部采集完成。图像处理模块对所采集的图像进行算术与逻辑运算处理,得出的检测图像信息,并通过系统显示界面对图像信息结果进行显示。

工作人员根据需要,实时地通过人机界面进行参数设置和调整。工作模式如图3所示。

2.2系统软件

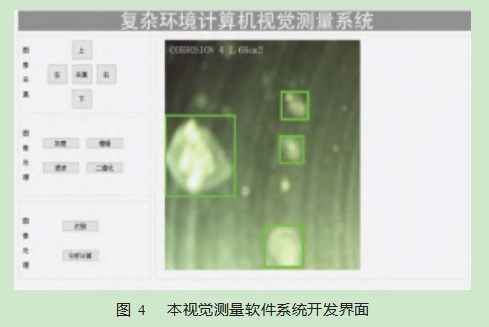

汽车零部件失效分析系统的软件系统选用Vision⁃MAX视觉软件系统结合视觉模块来开发,是本研究检测系统的核心。VisionMAX视觉软件系统具有图形化界面,无需编程,通过参数配置,快速实现视觉项目,深度学习-通过大量的图片训练,达成传统视觉应用与深度学习互相弥补彼此的不足的特点。还针对不同产业领域的视觉应用,并将其流程化、简单化。具有简洁方便,全可视化操作,开放接口,可创建多样的视觉工具等特点。

本文所述的软件系统利用了VisionMAX视觉软件提供的一系列数据库编写的例如定位、校准、测量、读码等视觉工具,实现图像采集、图像处理、数据的分析与综合等功能,具体如下。

图像采集:通过光学镜头采集汽车零部件失效可能发生位置的图像,并将该可视化图像和内在特征转换成能被计算机处理的一系列数字化信息数据。

图像处理:系统对图像信号转换而成的数字化信息数据进行处理的过程。包括图像滤波、图像增强、图像边缘提取、边缘细化、图像灰度化、阈值分割、二值化、图像特征值提取等处理方法。

系统标定:是一个确定三维物体空间坐标系与图像二维坐标系之间变换关系以及内部参数和外部参数的过程。

数据的分析与综合:对于经过图像处理后的图像信号,与系统专家库数据比对识别,确定失效的性质。并通过三维立体相位扫描测量法得到失效的初步定量数据。

本视觉测量软件系统开发界面如图4所示。

3汽车零部件的失效分析过程

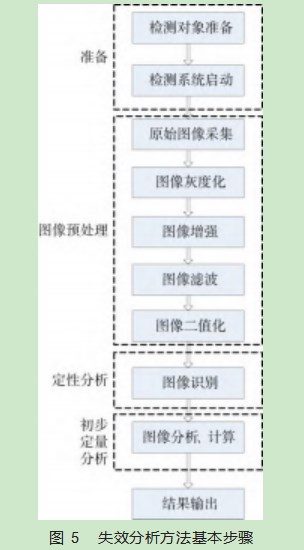

本文研究的失效汽车零部件失效分析基本步骤如图5所示。

3.1准备

工作人员抵达现场后,开始失效分析现场考察。开机前准备包括确定检测对象、检查现场安全、检查设备各部分是否完好。开机后,通过人机交互模块实时观测检测对象以做好两方面准备工作:一方面调节光源亮度,以获得合适的照明;另外一方面通过机电执行机构调节光学镜头角度、运动速度及方式,以获取最佳效果的图像。

3.2图像预处理

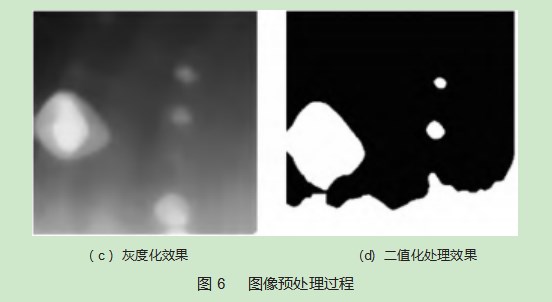

根据采集取得的合适的图像,对其进行图像处理。如图像灰度化、图像增强、图像滤波以及图像二值化等。图像预处理的过程即通过采用如傅里叶变换、沃尔什变换、离散余弦变换等方法,进行图像的亮度调整、图像增强、色彩变换,抑制图像噪声等成分以改善图像的质量。通过除噪,提高图像的清晰度。通过提取图像各种特征如频域特征、灰度、颜色特征、区域特征、边界特征、纹理特征、形状特征、拓扑特征等信息为下一步的图像分析提供便利。且通过图像编码压缩技术对图像数据进行变换、编码和压缩,便于图像存储和传输。

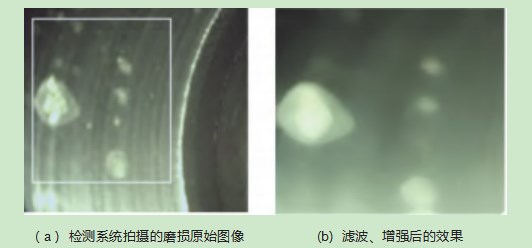

本文以检测系统采集到的汽车零部件典型失效模式的磨损图像为例说明图像预处理的过程效果。如图6所示。

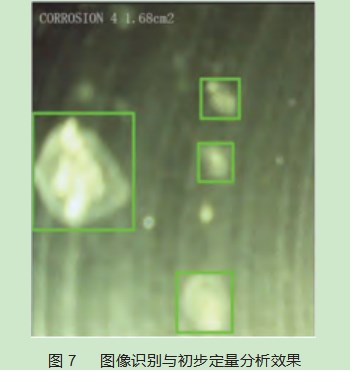

3.3图像识别与初步的定量分析

对经过图像预处理后的二值图像进行图像分割和特征提取,然后将二值图像与预先采集的无异常图像进行同态处理,消去相同信息,保留下来的信息结合专家数据库用来确定失效模式。对失效模式进行定性分析,确定失效是的具体模式。接下来,通过计算机视觉测量对失效模式进行初步定量分析,确定该失效模式下的数量,如裂纹的长度,磨损的面积,变形的形位变量,腐蚀面积等。

本文以检测系统采集到的汽车零部件典型失效模式的磨损图像为例说明图像识别过程与初步定量分析效果。如图7所示。

4结束语

本文首先介绍失效分析工作流程,归纳总结出人工手段完成汽车失效分析流程中如汽车零部件现场调查、失效汽车零部件首件判定,失效件的初步观察等环节时存在的不足。为解决该不足,研究一种基于计算机视觉测量技术的用于汽车零部件失效分析现场调查的失效分析系统。借鉴计算机视觉测量技术在其他检测领域的广泛而成熟的应用案例,本系统硬件采用图像采集模块、图像处理模块、系统控制功能模块、机电执行模块、人机交互模块等辅助模块组成。然后选用VisionMAX视觉软件系统结合视觉模块来开发软件,利用了该软件提供的一系列数据库编写的视觉工具。通过各功能模块的相互作用完成失效分析过程中现场调查、失效件首件判定、失效件初步观察等工作。并通过检测系统采集到的汽车零部件典型失效模式的磨损图像为例,验证本失效分析系统能够实现图像的采集、图像处理、图像识别和初步定量分析。

[1]马树云.浅谈汽车零部件的失效[J].科技论坛,2012(14):35

[2]师昌绪.浅谈失效分析[J].理化检验:物理分册:1999(1):3-4.

[3]张磊.机械产品的失效分析流程探讨[J].汽车零部件,2017(209):85-87.

[4]武秀莲.浅谈汽车金属零部件的失效及失效分析[J].内燃机与配件,2019(3):139-140.

[5]吴忠云,邓春宁.机器视觉检测技术在烟箱缺条检测方面的运用[J].机械制造与自动化,2014(6):188-190.

[6]缪龙秀.车辆零部件失效分析[M].成都:西南交通大学出版社,1994.

[7]温诗铸.材料磨损研究的进展与思考[J].摩擦学学报,2008(1):1-5.

[8]邵荷生,张清.金属的磨料磨损与耐磨材料[M].北京:机械工业出版社,1988.

[9]唐占飞.中型CNG发动机凸轮/挺柱接触应力与疲劳磨损失效分析[D].大连:大连理工大学,2008.

[10]才庆魁.金属疲劳断裂理论[M].沈阳:东北工学院出版社,1989.

[11]于阳,马亚男,张禹,等.汽车零件变形的主要原因浅析[J].黑龙江交通科技,2001(3):72-73.

[12]陈超,胡剑越.汽车零部件表面金属腐蚀磨损失败机理[J].轻型汽车技术,2004(6):39.

[13]蔡航,孟正华,许欢,等.汽车内饰用聚丙烯材料老化性能分析[J].塑料科技,2019(7):55-59.

[14]文生平,周正军,张啸言,等.基于计算机视觉的轴承滚子表面缺陷在线检测系统[J].华南理工大学学报(自然科学版),2020(10):80-91.