制动卡钳活塞密封槽倒角尺寸对活塞回程量及拖滞和需液量的研究论文

2023-10-11 14:21:03 来源: 作者:xieshijia

摘要:制动卡钳密封槽的设计对制动器卡钳总成需液量、制动器总成拖滞力矩以及活塞回程量的影响至关重要。活塞回程量、制动器拖滞力矩、制动钳总成需液量三者关系紧密相连。目前没有一个可以量化的数学模型从理论上去衡量三者关系,仅仅是依靠试验数据总结得出经验。分析介绍了制动卡钳密封槽的密封结构、密封机理以及活塞回程量的根本原理,基于对密封槽倒角结构的分析建立了其与活塞回程量的数学模型,分析了密封槽前倒角结构尺寸对制动卡钳需液量的影响,通过试验测试数据验证活塞回程量的数学模型的正确性,并通过试验验证了密封槽前倒角尺寸对需液量和

摘要:制动卡钳密封槽的设计对制动器卡钳总成需液量、制动器总成拖滞力矩以及活塞回程量的影响至关重要。活塞回程量、制动器拖滞力矩、制动钳总成需液量三者关系紧密相连。目前没有一个可以量化的数学模型从理论上去衡量三者关系,仅仅是依靠试验数据总结得出经验。分析介绍了制动卡钳密封槽的密封结构、密封机理以及活塞回程量的根本原理,基于对密封槽倒角结构的分析建立了其与活塞回程量的数学模型,分析了密封槽前倒角结构尺寸对制动卡钳需液量的影响,通过试验测试数据验证活塞回程量的数学模型的正确性,并通过试验验证了密封槽前倒角尺寸对需液量和拖滞力矩的影响,同时对比了活塞回程量与倒角数学模型曲线趋势,与试验基本一致。

关键词:密封槽结构;倒角;活塞回程量;需液量;拖滞力矩

Research on the Chamfer Size of Piston Seal Groove of Brake Caliper on Piston

Return,Drag and Fluid Demand

Zhang Hailu,Chen Rongzhong,Zheng Dejin,Zeng Yong

(CSG TRW Chassis Systems Co.,Ltd.,Chongqing 402760,China)

Abstract:The design of the brake caliper sealing groove is critical to the brake caliper assembly fluid demand,brake assembly drag torque and piston return.The relationship between piston return,brake drag torque and fluid demand of brake caliper assembly is closely related.At present,there is no quantifiable mathematical model to measure the relationship between the three from theory,but only rely on experimental data to summarize experience.The sealing structure,sealing mechanism and the fundamental principle of the piston return amount of the sealing groove of the brake caliper are analyzed and introduced.Based on the chamfered structure of the sealing groove,a mathematical model of the piston return amount is established.The influence of the structure size of the front chamfer of the seal groove on the fluid demand of the brake caliper is analyzed,and the correctness of the mathematical model of the piston return stroke is verified by the test data.And the influence of the chamfer size before the sealing groove on the liquid demand and drag torque is verified through experiments.At the same time,the trend of the piston return stroke and chamfer mathematical model curve is compared,which is basically consistent with the experiment.Key words:sealing groove construction;chamfer;piston roll back;fluid demand;drag torque

0引言

随着现代汽车工业的迅猛发展,人们对汽车的需求量越来越大[1],客户对整车制动踏板感的要求越来越高。而制动踏板感主要表现是制动卡钳总成性能的要求。而制动卡钳的关键则是活塞密封槽的结构和矩形密封圈的性能。矩形密封圈与活塞、制动钳体密封槽配合进行液压密封、气压密封作用;同时,制动时矩形密封圈在液压力作用下变形。当制动消除,卸除液压后,矩形密封圈由于制动时产生变形后回弹,将活塞拉回,使得摩擦片与制动盘保持一定的间隙,这就是浮动式卡钳间隙自动调整功能。而制动盘与制动块的间隙没有了,汽车在行驶中制动块就会和制动盘固定位置接触就会形成阻力,这就是拖滞力矩[2]。而为了保证制动块与制动盘的间隙值,就需要平衡拖滞力矩与需液量的关系。制动块与制动盘的间隙值直接与活塞回程量相关。矩形密封圈将活塞拉回的距离即为活塞回程量,矩形密封圈的回弹力大小与钳体密封槽的倒角尺寸关系密切[3]。马少杰等[4-5]从液压盘式制动器制动活塞的密封机理入手,对制动过程中制动活塞密封皮碗的变形机理及该过程中密封皮碗的受力情况进行了分析,并且对密封槽结构进行了数学分析。Okon D Anwana等[6]从制动钳活塞密封槽的角度分析了密封皮碗与密封槽的相关参数对活塞流体位移的影响。Hao Cai[7]详细地阐释了密封槽几何尺寸、密封橡胶等参数对制动钳性能的的重要性。陆洪明等[8]通过收集不同缸径下钳体变形与需液量数据并进行曲线拟合得到了需液量的经验公式。其次,目前国内外更多的研究针对制动钳拖滞力矩检测设备尤其是在线气检设备[9-13]。然而对活塞回程量和密封槽前倒角的理论没有研究。由于合理的回程量可以保证较小的盘式制动器拖滞以及较小的卡钳需液量,本文主要研究卡钳密封圈倒角对活塞回程量的影响。通过建立密封圈倒角与回塞回程量的数学模型来指导工程中制动卡钳在开发过程中对密封槽倒角的设计。同时分析并试验测量不同密封槽前倒角对需液量和拖滞力矩的影响。

1制动器的工作原理

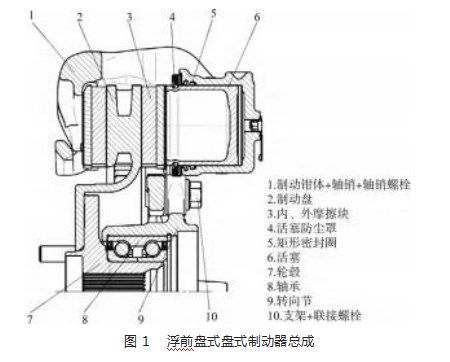

浮前盘式盘式制动器总成如图1所示。

汽车在制动过程中,驾驶员与车辆形成一个闭环反馈系统[8],驾驶员通过制动踏板将踏板力和踏板位移传递给制动系统,制动系统通过制动减速度经真空助力泵反馈整个制动系统,进而将制动液压传递给制动卡钳,制动液压推动制动活塞,克服活塞与钳体、活塞与矩形密封圈的滑动阻力,将活塞压在内制动块上,将内制动块压在制动盘上;此时,钳体在液压力推动下反向运动,钳体爪部拉动外摩擦块压在制动盘上,摩擦块与旋转的制动盘产生摩擦力,轮胎与地面产生制动力,使汽车制动[14]。

2密封槽结构及矩形密封圈的工作原理

2.1矩形密封槽结构

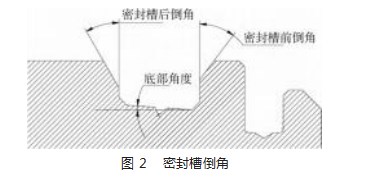

图2所示为卡钳矩形密封槽结构示意图。制动卡钳矩形密封槽结构主要由密封槽前倒角、密封槽后倒角以及密封槽底部倒角构成。

在制动卡钳密封槽结构上,密封槽的前倒角是影响制动卡钳拖滞和需液量的主要因素,若密封槽前倒角过大,在制动器制动建压时密封圈会填充前倒角,在泄压后活塞回位量也会更大,在极限工况下会导致制动空行程长,影响制动驾驶舒适性和制动安全。但是当制动压力过大时,超过密封圈最大能够密封的压力,制动液将沿制动力作用方向泄漏,密封圈将丧失密封性[15]。

密封槽后倒角主要是影响活塞的敲击性能,后倒角越小,密封槽的极限变形量就越小,在极限工况下制动盘与制动块的盘片间隙不能有效消除,从而导致拖滞力矩大,制动器拖磨增加整车实际油耗。

密封槽底部角度最主要的作用则是保证制动卡钳的敲击性能,阻止密封圈和活塞在泄压后往后回弹移动;但是底部角度若过大,活塞往回的阻力就越大,因此活塞回位就困难,从而导致卡钳总成的拖滞力矩相对较大。

2.2矩形密封圈的工作原理

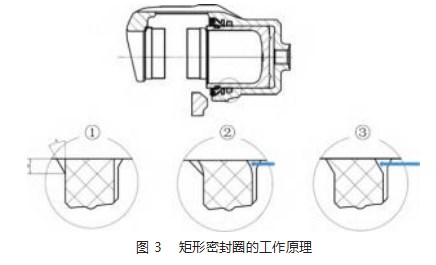

矩形密封圈的工作原理如图3所示,当进行低强度制动时,活塞制动液压较低,液压推动活塞压在摩擦块上,同时液压作用于矩形密封圈的侧面,使矩形密封圈在缸孔密封圈倒角处弯曲变形,如图中②所示;当进行高强度制动时,高制动液压作用于矩形密封圈的侧面,使矩形密封圈在缸孔密封圈倒角处弯曲变形,抵在口部密封槽前倒角面上,如图中③所示。当停止制动,制动卡钳缸孔液压释放,弯曲的矩形密封圈由于压缩弹性变形,势能释放回到原位,如图中①所示,同时将活塞拉回,最终使活塞与制动块脱离接触达到摩擦块与制动盘的摩擦力消除。这就是矩形密封圈的密封作用和使活塞回位的重要功能。

3回程量和间隙

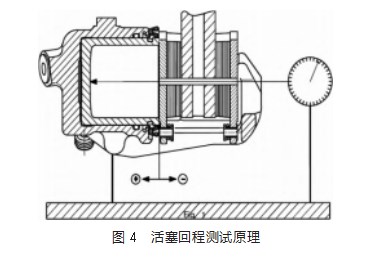

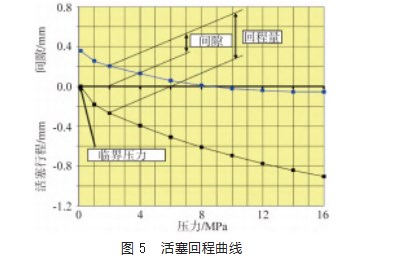

在制动钳缸孔施加一定的液压(大小等于启动液压P0),直到活塞推动摩擦块,抵在制动盘上;设置此时活塞的轴线位置为零点,然后泄压,记录此时活塞的位置;如图4所示,定义系统的刚性变形值为Xd,加压方向的位移为负值。泄压方向为正值,定义为间隙值Xclearance(一般卡钳总成初始设计间隙为0.3~0.5 mm);分别按以上方法记录1 MPa、2 MPa、3 MPa、…、16 MPa的间隙值和活塞位移量

XRoll back=Xdeformation+Xclearance

从图5可以看出,随着液压增加,系统变形逐渐增加,在高压阶段Piston Travel与Pressure曲线表示主要贡献是卡钳钳体变形,基本成线性关系。活塞的回程量随着矩形密封圈的弹性变形变大也在逐渐增加,但间隙逐渐减小,甚至减小为负值,此时制动钳的拖滞力矩也将会明显增大。

4矩形密封圈与回程量的理论模型

4.1矩形密封圈装配尺寸关系

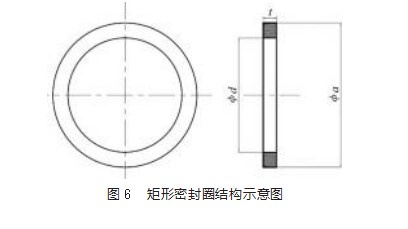

矩形密封圈结构如图6所示。矩形密封圈装配到制动钳密封槽及活塞后,矩形密封圈内圈与制动活塞外圆过盈配合,矩形密封圈外圈与密封槽底部过盈配合,由于内外挤压,使得矩形密封圈的厚度t增大,假设矩形密封圈在工作过程中体积不变,有如下关系。

自由状态下矩形密封圈体积:

V=0.25π(a2-d2)·t(1)

式中:a为矩形密封圈外圈直径;d为矩形密封圈内孔直径;t为矩形密封圈厚度。

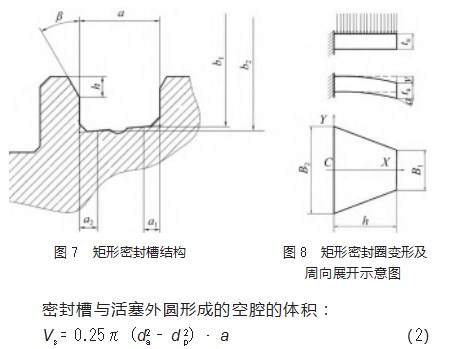

矩形密封槽结构如图7所示,图中,β为密封槽前倒角角度,h为密封槽前倒角高度。

式中:a为密封槽宽度;da为密封槽中部底径;dp为活塞外圆直径。

且有

da=b1+(0.5a-a1)·tanθ

其中θ为密封槽底径的角度:

tanθ=(b2-b1)/(a-a2-a1)

在装配使用过程中Vs必须大于V,否则会出现矩形密封圈装配异常。

由式(1)和式(2)可以得出矩形密封圈在装配状态下的厚度ta:

4.2矩形密封圈与回程量的理论模型

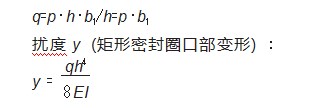

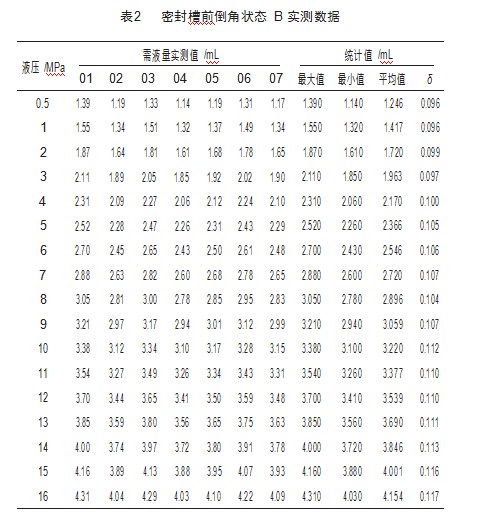

如图7~8所示,尺寸h是密封槽的倒角高度,B1、B2分别为矩形密封圈沿圆周方向展开长度。由于B2值与B1值非常接近,为便于计算,可视为B1=B2。B1=π×dp,则矩形密封圈受到均布载荷力:

式中:EI为矩形密封圈截面的抗弯强度,为定值(与矩形密封圈的厚度、密封槽的机构尺寸有关);E为弹性模量;I为截面惯性矩;h为密封槽倒角高度,q为均布载荷力。

由此可见,h越大,矩形密封圈口部的变形越大,需液量越大;β角度越大,矩形密封圈口部处变形越大,即需液量也越大。液压p越大,矩形密封圈口部的变形越大,根据密封槽的倒角尺寸,矩形密封圈的最大变形(扰度)ymax:

5不同前倒角下制动钳总成需液量与拖滞力矩试验验证

5.1拖滞力矩的形成

根据前文分析矩形密封圈的3个工作状态下,消除卡钳总成设计的初始间隙,矩形密封圈与活塞侧弹性变形,以及密封槽前倒角完全填充时的工作变形。在密封圈弹性变形下,此时解除制动,活塞的回复力等于密封圈此时所需的摩擦阻力,此时活塞能快速地完全复位,达到初始状态,但是当制动液压力过大时,密封圈处于严重的挤压变形下,此时若解除制动,活塞的复位力小于密封圈的密封压力,活塞的回位滞后,此时即活塞与制动块还在接触,制动块与制动盘接触,会阻止制动盘旋转,从而产生拖滞力矩。

5.2不同前倒角下的需液量与拖滞力矩试验数据汇总

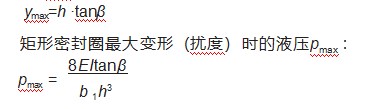

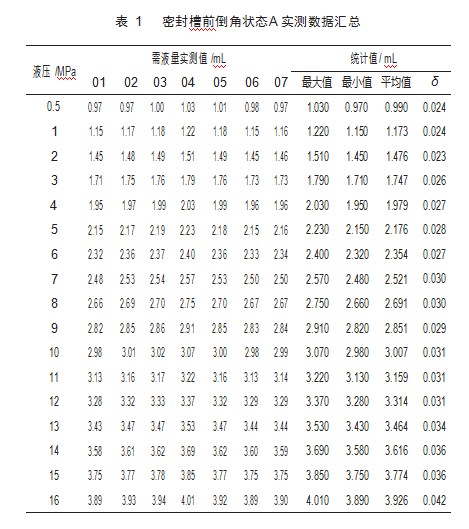

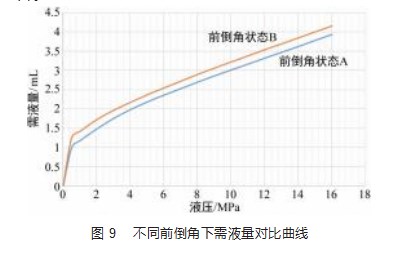

表1和表2分别为密封槽前倒角状态A和B的实测需液量数据,其中,状态A的h值小于状态B,两者β角度相等。从图9需液量曲线可以明显得出曲线分3个阶段,可以看出在低压阶段需液量成一直线段,也就是需液量曲线的低压初始阶段,此阶段表示活塞向制动块方向移动消除设计间隙阶段,过后阶段表示密封圈弹性变形工作非线性阶段,最后是类似于线性阶段。在最后的类似线性阶段主要贡献是卡钳的变形量,此段曲线趋势与卡钳钳体变形量基本一致。同时从曲线可以得出小前倒角的需液量值小于大前倒角的值。这与前文理论分析相吻合。

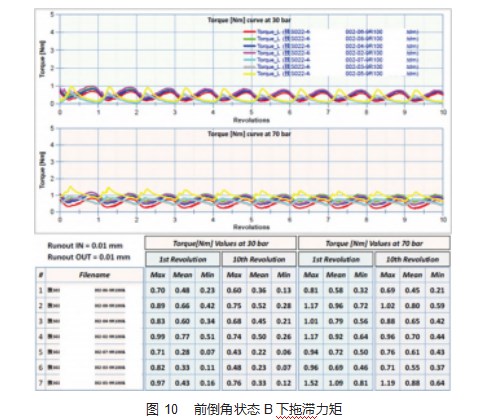

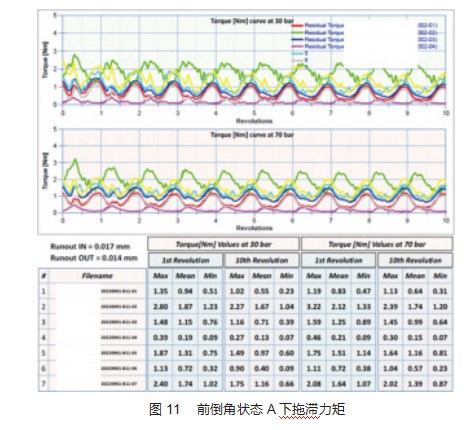

从图10和图11对比可以得出,密封槽前倒角B状态下的拖滞力矩明显小于密封槽前倒角状态A的。结合试验测试需液量和拖滞力矩的结果可以得出,相同状态下,需液量越大拖滞力矩就越小,需液量越小拖滞力矩就越大。这与前文理论分析活塞回程得出的结论相吻合。

6结束语

(1)具体分析了盘式制动器和矩形密封圈的工作原理。

(2)分析了活塞回程量与卡钳总成设计初始间隙以及卡钳变形量与液压的关系,指出在高液压范围活塞移动量基本等于制动钳体变形量,其与液压基本成线性关系。

(3)建立了活塞矩行密封圈与活塞回程量的理论数学模型,从理论上分析了活塞最大回程量即为矩形密封圈由于弹性压缩变形后的回弹位移。得出了矩形密封圈最大扰度时的液压。对制动卡钳回塞回程量的设计以及矩形密封圈的选型具有一定的指导意义。

(4)通过实测需液量和拖滞力矩数据验证了理论分析及理论模型,结果表明试验数据与理论分析趋势相吻合。

参考文献:

[1]刘亚威.汽车制动器疲劳试验台架关键技术研究[D].镇江:江苏科技大学,2016.

[2]张和平,刘畅,莫易敏,等.制动液对制动拖滞的影响分析与仿真[J].机械科学与技术,2017,36(5):685-689.

[3]巫绍宁,高勇,莫易敏,等.活塞密封皮碗性能对制动拖滞影响分析与仿真[J].机械研究与应用,2016(3):140-143.

[4]韩传君,张杰.矩形密封皮碗的有限元分析及优化[J].橡胶工业,2013(2):98-103.

[5]马少杰,袁军堂,董雪花.液压盘式制动器制动活塞的密封机理研究[J].润滑与密封,2002(3):10-13.

[6]Okon D Anwana,Hao Cai,H T Chang.Analysis of Brake Caliper Seal-Groove Design[J].SAE Technical Paper,2002(1):9-27.

[7]Hao Cai,Okon D Anwana.Seal/Groove Performance Analysis Models[J].SAE Technical Paper,2002(1):2588.

[8]陆洪明,李小华.基于车辆液压制动卡钳需液量的研究和应用[C]//中国汽车工程学会年会,2015.

[9]范伟军,叶杨烽,郭斌,等.基于PLC的制动钳拖滞力矩检测系统设计[J].中国测试,2017,43(9).

[10]张亚飞.液压盘式制动器钳体性能在线检测设备研究[D].武汉:武汉理工大学,2015.

[11]郑强.汽车制动盘端跳在线检测仪的研制[D].哈尔滨:哈尔滨工业大学,2007.

[12]张于干.制动盘在线检测系统执行机构的开发[D].重庆:重庆大学,2016.

[13]刘曼.汽车制动力在线模拟检测的研究[D].淮南:安徽理工大学,2015.

[14]杨莉玲.液压盘式制动器建模与仿真分析[D].武汉:武汉理工大学,2009.

[15]郭鹏程.汽车电控液压制动系统建模及控制算法研究[D].长春:吉林大学,2015.