永磁同步轮毂电机设计与电磁特性分析论文

2023-10-10 14:53:43 来源: 作者:xieshijia

摘要:为进一步探究轮毂电机的电磁特性,使汽车获得更高的输出转矩,针对具体车型轮毂电机进行设计与研究。根据某型车的动力性能要求对轮毂电机的尺寸参数进行计算与设计,并对轮毂电机进行三维建模。利用Maxwell建立电机的数学模型,并通过槽满率和磁场强度的分布规律验证模型可靠性。通过仿真分析所设计的永磁同步电机在空载和负载2种工况下的气隙磁通密度和反电动势,对比分析不同槽口宽度对电磁转矩的影响。结果表明:所设计的电机在额定工况下的最大转矩为123.918 N⋅m,最小转矩为115.969 6 N⋅m,可以满足该型车的设

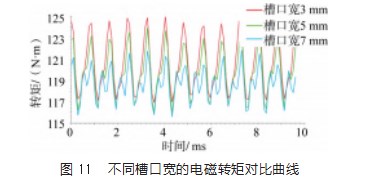

摘要:为进一步探究轮毂电机的电磁特性,使汽车获得更高的输出转矩,针对具体车型轮毂电机进行设计与研究。根据某型车的动力性能要求对轮毂电机的尺寸参数进行计算与设计,并对轮毂电机进行三维建模。利用Maxwell建立电机的数学模型,并通过槽满率和磁场强度的分布规律验证模型可靠性。通过仿真分析所设计的永磁同步电机在空载和负载2种工况下的气隙磁通密度和反电动势,对比分析不同槽口宽度对电磁转矩的影响。结果表明:所设计的电机在额定工况下的最大转矩为123.918 N⋅m,最小转矩为115.969 6 N⋅m,可以满足该型车的设计使用要求;当电机槽口宽度为5 mm时,可以获得最稳定的输出转矩和最符合该车的动力性能。研究结果为优化汽车轮毂电机的电磁特性和提升整车动力性提供了参考。

关键词:永磁同步电机;轮毂电机;电磁分析;气隙磁通密度;反电动势;电磁转矩

Design and Electromagnetic Characteristics Analysis of Permanent Magnet Synchronous In-wheel Motor

Shi Tuo,Zhou Pan,Kong Zhihao,Xin Jianghui,Xu Lijiao,Zang Liguo(Automobile and Rail Transit College,Nanjing Institute of Technology,Nanjing 211167,China)

Abstract:In order to further explore the electromagnetic characteristics of the in-wheel motor so as to obtain higher output torque,in-wheel motor for specific vehicle is designed and studied.According to the dynamic performance requirements of specific vehicle,the size parameters of the in-wheel motor are calculated and designed,and the three-dimensional model of the in-wheel motor is constructed.The mathematical model of the motor is established by using Maxwell,and the reliability is verified through the distribution of the magnetic field intensity.The air-gap magnetic flux density and back EMF of the designed permanent magnet synchronous motor during unloading and loading conditions are analyzed respectively through simulation,and the influence of different slot widths on cogging torque is compared and analyzed.The results show that the designed motor has a maximum torque of 123.918 N·m and a minimum torque of 115.969 6 N·m under rated conditions,which can meet the design and use requirements of a certain type of vehicle;when the width of the motor notch is about 5 mm,the most stable output torque and the best dynamic performance of the car can be obtained.The research results provide reference for optimizing the electromagnetic characteristics of automotive in-wheel motors and improving the dynamic characteristics of the vehicle.

Key words:permanent magnet synchronous motors;in-wheel motors;electromagnetic analysis;air gap flux density;opposing electromotive force;electromagnetic torque

0引言

随着新能源汽车的兴起,轮毂电机成为新能源汽车领域里一个新的发展方向[1-2]。轮毂电机以其高效、轻量化、小型化而独具优势。具体来讲,轮毂电机控制系统显著降低了整车质量,也有效节省了汽车底盘的使用空间,从而增大了其可利用空间。因此,轮毂电机驱动系统成为了电动汽车驱动系统的较好选择[3-5]。

永磁同步电机结构具有简单灵活、安装方便、运行平稳、转速不随负载而变化、过载能力高、效率高等优点,所以得到广泛应用。周汉秦等[6]对直驱式永磁同步轮毂电机的主要尺寸参数进行设计,然后采用改进混合优化算法对驱动电机最大转矩进行优化,最后对上述电机电磁性能、短路电流和温升等进行分析。在尺寸设计方面系统阐述了直驱式永磁同步轮毂电机的设计思路。

提升直驱式永磁同步轮毂电机的电磁特性,可以使汽车具有更高的传动效率。针对电磁特性的研究,高锋阳等[7]对内置式永磁同步轮毂电机进行设计,利用Max⁃well仿真软件建立模型,用一种基于响应面法的永磁同步牵引电机定转子结构优化方法,并利用有限元分析软件对电机转矩脉动及齿槽转矩进行优化,对所设计电机的效率、反电动势、气隙磁通密度波形等进行逐一分析,进行实验对比并确定了最终的优化方案。另外,张琪等[8]利用Maxwell仿真软件对轮毂电机电磁特性进行具体分析,分析了轮毂电机各部件的电磁损耗分布和数值变化规律。于多友等[9]利用Maxwell对空载工况下永磁同步电机的电磁性能进行仿真分析,结果表明其所设计的结构可以降低齿槽转矩,为提高优化电机电磁性能提供了新思路。

为提高轮毂电机气隙磁密和永磁体利用率,进而提高电机电磁性能,张北[10]提出一种新型绕组拓扑结构和永磁体Halbach阵列结构设计,解析了轮毂电机转矩波动影响因素及其数学模型,找到电机参数和转矩波动的关系,进而合理设计了电机结构参数。与此同时,还设计了一种矢量控制和弱磁控制相结合的控制策略控制轮毂电机直驱系统,能使汽车在复杂工况行驶中,轮毂电机能在短时间内实现更高性能工作。在系统控制方面,GUNDABATTINI等[11]介绍了一种能使铜和铁损失最小化的感应电机速度矢量控制系统,利用高效的冷却系统来降低电机的工作温度,提升电机工作效率。轮毂电机控制系统的设计仍依赖于结构设计的不断优化,因此本文展开对轮毂电机的设计以及电磁特性分析。

本文以某电动汽车的动力参数为要求,具体设计了符合其动力性能的轮毂电机,并对电磁特性进行分析,验证设计的合理性。

1电机结构参数设计及建模

1.1电动汽车相关参数和电机设计要求

以某发动机的动力特性作为轮毂电机的设计依据,具体如表1所示。

1.2电机主要尺寸设计

本文设计的永磁同步轮毂电机外形尺寸是根据该车轮毂尺寸确定的,该车轮胎型号为205/50R17,汽车轮毂直径为431.8 mm,考虑安装方便等其他因素,选取转子外径为355 mm。轮毂电机主要尺寸设计可参照电机主要尺寸关系式[12]:

式中:D为电机的定子外径;Lef为电枢计算长度;P′为电机在额定工况时计算功率;αi为计算极弧系数;A为电机线负荷;Bδ为气隙磁密;KNm为气隙磁场波形系数;Kdp为电机绕组系数。

因为轮毂电机直接安装在汽车的轮毂上,所以轴向长度一般不会太长。预计计算极弧系数为0.6,长径比取0.6,气隙磁密预估值取0.72,线负荷值取100 A/cm,将数据代入式(1),选取定子外径为310 mm,电枢有效长度为186 mm。

1.3永磁体设计

对于表贴式永磁同步电动机,通常可以通过式(2)推导出永磁体的大小。

式中:hM为电机永磁体厚度;μr为永磁电机的相对磁导率;δ为永磁电机的计算气隙长度;Br为永磁电机在工作状态时的剩余磁通密度;bM为永磁电机的永磁体宽度;τ2为电机转子极距。

根据式(2)计算得到设计的永磁体厚度hM为4 mm,永磁体宽度bM为30 mm。

1.4气隙长度的选择

气隙长度δ是电动机定转子间间隙的长度,它直接影响电动机的生产成本和性能。由于空气间隙的增加,电动机的磁阻也会随之增加,进而会导致电动机的功率密度降低。同样功率的电动机,增加了气隙长度,就增加了生产成本;气隙长度越短,电动机的磁路电阻越低,功率密度越大,组装越困难。

可根据经验公式式(3)确定气隙长度。

式中:σ为漏磁系数,初步估算时,可取为1.2。根据式(3),可确定气隙长度为1 mm。

1.5电机的基本参数

基于轮毂电机的设计技术要求可获得电机的结构参数如表3所示。对轮毂电机参数进行初步设计选择,为下文三维建模和电磁分析提供一定的尺寸参考。

1.6轮毂电机的三维模型

根据电机的结构参数创建轮毂电机的三维模型,如图1所示。

2轮毂电机的模型

2.1永磁同步电机有限元模型的建立

永磁同步电动机工作时,其内部会有一个由定子电流、永磁体所形成的电磁场,电磁场的大小直接影响电动机的工作状态。因此,对电动机的电磁场进行计算与模拟,对于电动机的设计有十分重要的作用。

电机基本尺寸确定后,根据表3,通过Maxwell生成Maxwell2D模块,建立电机的数学模型[13-14],如图2所示。

2.2模型可靠性验证

2.2.1槽满率

在对该电动机进行进一步的分析前,首先要对该电动机的可靠性进行检验。

槽满率是电动机定子绕组设计的一个重要参数,槽满率越高,说明沟槽中的灌装越严密,但是嵌线越困难,工作量大,工作时间长,极易对绝缘产生损害;槽满率越低,说明槽中填料越疏松,电动机运转时,导线在槽中容易松动,容易造成绝缘的损伤。永磁同步电机通常采用60%~78%的槽满率,一般不超过80%。经验证,本设计电动机的槽满比为66.467 6%,满足电动机的设计需求。

另外,经过初步验证,本设计的电机输出功率为15 kW,输出转矩为114.629 N⋅m,效率为92%,符合设计要求。

2.2.2空载状态磁场强度和磁力线分布

在有限元软件中设定定子电流为0 A,利用有限元软件对所设计的电动机进行模拟,得出空载时的磁场强度分布云图和感应磁力线分布,分别如图3~4所示。由图3知,电机磁场强度在1.045 7 T以下,磁场密度均处于正常范围内,整体上较为合理;在靠近气隙处磁场密度很大,此处漏磁较大,以此为基点向两边递减。由图4可知,磁力线分布在±0.008 8 Wb/m之间,磁力线从永磁体出发,经过转子轭、气隙、定子齿、定子轭、定子齿、气隙回到永磁体,形成一个闭合曲线,没有出现明显的漏磁;同时,磁力线越密集的地方磁场强度也越大,其中小部分磁力线自行封闭,说明存在着少量的漏磁,属于正常现象。

以上从槽满率和空载状态磁场强度和磁力线分布2个角度验证了所设计的电机模型的可靠性,因此该模型可以用来进行进一步的分析与研究。

3空载状态仿真分析

3.1空载状态

永磁同步轮毂电机的空载状态指的是电机在没有负载设备的情况下运转。电机的空载电磁场是在电动机定子没有电流的情况下,在永磁铁附近产生磁回路。因此,在本节分析中需要将定子电流设定为0 A。

3.2气隙磁密仿真分析

在分析电机性能时,气隙磁场密度是一个必不可少的因素[15]。通过数值模拟,得出空载条件下气隙的径向和切向磁密的波形如图5所示。由图可知,空载时径向磁通密度峰值为0.600 3 T,切向磁通密度为0.168 4 T。一般气隙中的磁场以径向磁密为主,故空载气隙径向磁通密度波形在波峰和波谷处存在锯齿状分布,即存在着畸变。这是由于电机旋转到磁极与定子上的齿部相对时,定子槽口此时处于空气或绝缘材料的环境下,此时磁阻变大,导致径向磁通密度发生畸变。因此,设计时可以适当减小槽口宽度,减小定子槽口处的磁阻大小,以减小气隙径向磁通密度波形的畸变率。

3.3反电动势分析

在分析电机性能时,空载反电动势也尤为重要,本文提取2个周期的空载反电动势进行研究。图6所示为空载三相反电动势。由图可知,电机三相式空载反电动势峰值约为186 V,其波形与正弦波基本一致。当电机空载反电势曲线越接近于正弦时,表明其性能越好。

3.4齿槽转矩分析

齿槽转矩是由定子齿槽和不通电的永磁磁极相互作用形成的,所以齿槽转矩只能在空载条件下测得。当转子旋转时,永磁体极弧部分对应的永磁体两侧磁导发生变化,导致磁力线走向不一致,而形成齿槽转矩。齿槽转矩曲线如图7所示。由图可知,齿槽转矩值是周期变化的,其峰值为1.672 9 N⋅m。与表3所示的电机额定转矩115 N⋅m相比,此数值较小,属于齿槽转矩正常合理的范围。

4负载状态仿真分析

4.1负载状态

从理论上分析,电机的输出功率由负载确定。本节在电机负载状态下,将激励源设置为正弦交流电进行仿真。通过对永磁同步电机的瞬态场进行有限元分析,能够更好地了解设计电机的动态性能,同时也对后期电机性能参数的进一步优化提供理论依据。

4.2气隙磁密仿真分析

通过数值模拟,得出负载条件下气隙的径向和切向磁密的波形如图8所示。由图可知,负载时径向磁通密度峰值为0.752 8 T,切向磁通密度为0.263 4 T。在正弦电源供电下产生的气隙磁密波形与空载下的气隙磁通密度波形类似,都类似正弦波。对比图5可以得出电机的径向和切向磁通密度峰值都有所增加,说明电枢反应有增磁作用。

4.3反电动势分析

图9所示为负载下的电机反电动势。由图可知,电机三相式空载反电动势峰值约为186 V,其波形与正弦波基本一致。对比图6可以得出在通入三相交流电后,转子转速增加,使负载电势有所增加,幅值达到了206 V,这也说明电枢反应对电机起增磁作用。

4.4电磁转矩分析

为满足电机的动力性能要求,对负载下的电磁转矩特性进行分析,结果如图10所示。由图可知,其最大转矩为123.918 N⋅m,最小转矩为115.969 6 N⋅m,平均值为119.739 8 N⋅m,符合所设计电机的转矩要求。

5不同槽口宽对比分析

尽管齿槽转矩只能在空载条件下测得,但齿槽转矩会影响负载时转矩波动的大小,进而影响电机甚至整车的振动噪声情况。

在额定状态下,利用不同槽口宽对转矩进行仿真。图11所示为不同槽口宽度下电磁转矩对比曲线。由图可知,槽口宽度为3 mm时,槽口宽度较小,会产生过高的转矩脉冲,输出转矩不稳定;槽口宽度为7 mm时,槽口宽度较大,会使输出转矩过小。因此,设计的永磁同步轮毂电机合适的槽口宽度约为5 mm,其输出转矩稳定且满足该车的动力性能要求,后续可以开展深入研究,计算出更加精确的槽口宽度。

6结束语

本文针对比某车型动力性能,设计了一种表贴式外转子永磁同步电机,并对电机的电磁特性进行了分析。

以该车型动力性能为基础,通过经验公式计算,设计了匹配该车型的轮毂电机。根据所得的结构参数,在Maxwell分析软件中建立了有限元模型。为开展下一步实验,对有限元模型的可靠性进行了验证。结果表明,槽满率为66.467 6%,空载状态磁力线分布形成一个闭合曲线,没有出现明显的漏磁,满足电动机的设计需求。通过仿真分析了所设计的永磁同步电机在空载和负载2种工况下的气隙磁通密度和反电动势,通过对比不同槽口宽度分析了对电磁转矩的影响。结果表明:所设计的电机在额定工况下的最大转矩为123.918 N⋅m,最小转矩为115.969 6 N⋅m,满足该型车的设计使用要求,且当电机槽口宽度约为5 mm时,可以获得最稳定的输出转矩和最符合该车的动力性能。

参考文献:

[1]于永初.新能源汽车发展势不可挡[J].汽车工艺师,2022(4):5.

[2]罗文祥,周小淞,黄远翔,等.便携式能量回收运动车的设计与仿真测试[J].机电工程技术,2022,51(8):189-192.

[3]赵烜锋.电动汽车轮毂电机的发展现状和关键技术[J].内燃机与配件,2022(4):82-84.

[4]柴凤,于雁磊,裴宇龙.电传动车辆永磁轮毂电机技术现状及展望[J].兵工学报,2021,42(10):2060-2074.

[5]KAZAK A N,FILIPPOV D M.Development of in-wheel motor for vehicles[C]//Proceedings of 2019 IEEE Conference of Rus⁃sian Young Researchers in Electrical and Electronic Engineer⁃ing,2019:1406-1408.

[6]周汉秦,黄晓艳,方攸同.基于改进遗传算法的表贴式永磁同步电机优化设计[J].微电机,2017,50(5):1-4.

[7]高锋阳,齐晓东,李晓峰,等.部分分段Halbach永磁同步电机优化设计[J].电工技术学报,2021,36(4):787-800.

[8]张琪,雷良育,刘国辉,等.基于Maxwell的电动汽车轮毂电机电磁损耗特性分析[J].电机与控制应用,2019,46(8):59-64.

[9]于多友,吴君华.基于Maxwell永磁同步电机电磁性能仿真分析[J].农业装备与车辆工程,2022,60(5):150-153.

[10]张北.电动汽车轮毂电机直驱系统设计及控制策略研究[D].阜新:辽宁工程技术大学,2020.

[11]GUNDABATTINI E,KUPPAN R,SOLOMON D G,et al.A re⁃view on methods of finding losses and cooling methods to in⁃crease efficiency of electric machines[J].Ain Shams Engineer⁃ing Journal,2021,12(1):497-505.

[12]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,2015.

[13]马瑞丰.车用永磁同步轮毂电机电磁设计研究与特性分析[D].哈尔滨:哈尔滨理工大学,2021.

[14]李天元,夏加宽,龙宇航,等.不同转子辅助槽对内置式永磁电机齿槽转矩的影响[J].微特电机,2019,47(5):17-20.

[15]李延升,窦满峰,骆光照.不同充磁方式的对转永磁电机气隙磁场性能研究[J].四川大学学报(工程科学版),2014,46(1):140-146.