基于BP神经网络的球头铣刀恒力切削控制方法研究论文

2023-09-27 17:19:55 来源:SCI论文网 作者:wangye

摘要:针对数控机床加工过程中的不可控制参数变化的问题,提出一种基于BP神经网络的球头铣刀恒力切削控制方法。分别建立铣削过程模型与BP神经网络控制模型,针对多指标变化导致恒力控制球头铣刀切削难以实施的问题,利用多层BP神经网络的自主高度拟合特性,结合恒力控制多时刻切削力与相关伺服输入,实现自适应调节多指标完成恒力控制。其中,指标包含切削力、进给量、进给速度、背吃刀量。为进一步探究噪声对控制算法鲁棒性的影响,利用方波噪声对所建立的控制算法进行干扰实验,讨论控制算法的抗干扰能力。结果表明:所提出的控制方法能够对球头铣

摘要:针对数控机床加工过程中的不可控制参数变化的问题,提出一种基于BP神经网络的球头铣刀恒力切削控制方法。分别建立铣削过程模型与BP神经网络控制模型,针对多指标变化导致恒力控制球头铣刀切削难以实施的问题,利用多层BP神经网络的自主高度拟合特性,结合恒力控制多时刻切削力与相关伺服输入,实现自适应调节多指标完成恒力控制。其中,指标包含切削力、进给量、进给速度、背吃刀量。为进一步探究噪声对控制算法鲁棒性的影响,利用方波噪声对所建立的控制算法进行干扰实验,讨论控制算法的抗干扰能力。结果表明:所提出的控制方法能够对球头铣刀控制进行快速且精确的恒力跟踪,在切削深度加深后能自适应地调整切削力;在添加噪声的恒力控制中,所获得的仿真曲线与未添加噪声时保持一致,进一步证明了该方法的抗干扰能力。该控制方法具有较好的控制性能与鲁棒性。

关键词:恒力切削;球头铣刀;BP神经网络;鲁棒性

Research on Constant Force Cutting Control Method of Ball End Milling Cutter Based on BP Neural Network

Abstract:Aiming at the problem of uncontrollable parameter change in NC machining process,a constant force cutting control method of ball end milling cutter based on BP neural network is proposed.The milling process model and BP neural network control model are established respectively,in view of the problem that the constant force control ball end milling cutter cutting is difficult to implement due to the changes of multiple indicators,the autonomous height fitting characteristics of multi-layer BP neural network is used,combined with the constant force control multi-time cutting force and related servo input,the self-adaptive adjustment of multiple indicators is achieved to complete the constant force control.Among them,the index includes cutting force,feed rate,feed rate,back tool feed.In order to further explore the influence of noise on the robustness of the control algorithm,the square wave noise is used to carry out interference experiment on the established control algorithm,and the anti-interference ability of the control algorithm is discussed.The results show that by using the proposed control method,the constant force of ball end milling cutter can be tracked quickly and accurately,and the cutting force can be adjusted adaptively after the cutting depth is deepened;in the constant force control with added noise,the obtained simulation curve is consistent with that without added noise,which further proves the anti-interference ability of the proposed method.The proposed control method has good control performance and robustness.

Key words:constant force cutting;ball end milling cutter;BP neural network;robustness

0引言

数控装备的智能制造正朝着更加高效与高质量的方向发展[1]。而发展数控装备,恒力切削控制是一项关键技术[2]。恒力切削控制技术是一种用于提高切削加工效率的技术,已经广泛用于金属加工领域[3]。传统的恒力切削工作依赖于操作员预先确定切削速度等工艺参数[4]。然而,由于切削场景的多变化性,这种方式已无法满足实际制造需求。

目前,大部分研究人员都开始利用现代化数学工具完成切削工艺参数自动调优工作。杨竹青等[5]与王建明等[6]分别通过使用智能数控技术与模糊推理机技术控制细长轴的恒力切削。李万鹏[7]利用有限元分析工具,对球头铣刀的切削过程控制参数进行优化,实现恒力控制。王伟[8]利用切削负荷的余量规划,对平头立铣刀进行了高速切削控制。然而,这些方法虽然具有一定的恒力切削性能,但是不具备自主参数调节功能。基于BP神经网络的控制技术是解决恒力切削控制自主调参问题的良好解决方案。BP神经网络由于其独特的多参数高度拟合特性[9],在数控领域备受关注。沙道航等[10]与张毅等[11]都基于神经网络开发了自适应控制技术。目前,基于BP神经网络的控制算法也逐渐发展成熟[12]。李香飞等[13]为提高切削力的精度,讨论了神经网络在车、铣两种加工过程中的应用。唐康峻等[14]通过一种模糊神经网络控制技术,实现了互补滑膜控制下的恒力车削。可见,基于BP神经网络的控制算法能够实现高精恒力切削,并且具有良好的研究前景。

本文基于BP神经网络,研究一种恒力切削控制方法。首先,针对性地对球头铣刀的铣削过程进行数学建模,分析有关恒力控制的相关参数指标;其次,结合相关指标建立BP神经网络模型;最后,利用MATLAB进行仿真实验,验证球头铣刀恒力控制的稳定性与强鲁棒性。

1建立铣削加工过程模型

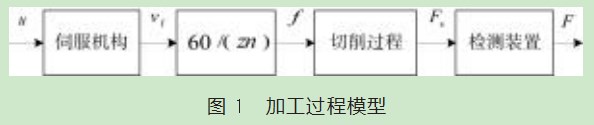

铣削加工过程控制系统一般由伺服机构、切削装置、检测装置等环节组成,具体流程[15]如图1所示。

为获得球头铣刀切削过程中的主要指标,对图1中伺服机构以及切削过程进行数学建模。u为伺服输入,V;vf为进给速度,mm/s;f为进给量,mm/r;Fs为静态的切削力,N;F为实际切削力,N。

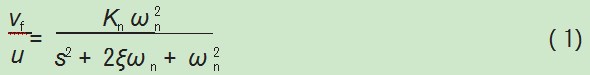

伺服环节可用一个二阶系统表示:

式中:s为连续系统复域中的复数;Kn为伺服增益,(mm/V)·s;ωn为伺服系统的自然频率,rad/s;ζ为阻尼系数。

由进给速度vf=f⋅z⋅n可得进给量f为:

式中:n为主轴转速,r/min;z为铣削时刀具的齿数,本文研究的是球头铣刀,因而z=2。

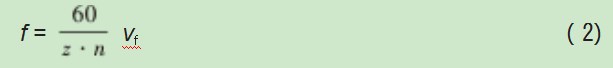

静态的切削力Fs可以表示为:

![]()

式中:Ks为切削比力,N/mm2;ap为背吃刀量,即切削深度,mm。Ks由工件材料和刀具形状决定。根据各种加工特性,Fs动态方程也可由公式(3)表示。经过检测装置,实际切削力F能够得以测量,其表达式为:

![]()

式中:Ke为测力仪转换系数。

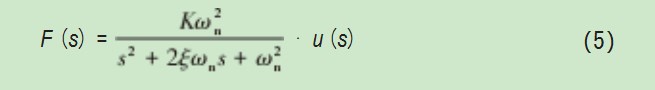

经过上述分析,由式(1)~(4)可得实际铣削加工模型为:

式中:K为加工过程的总增益。

K可表示为:

![]()

其中K与不断变化的进给速度、进给量、切削力、背刀吃量4个参数有关。此外,由式(1)与式(5)可知,实际切削力F与伺服输入u有关,进而利用伺服输入u进行神经网络控制系统模型构建。

2建立神经网络控制模型

2.1 BP神经网络原理

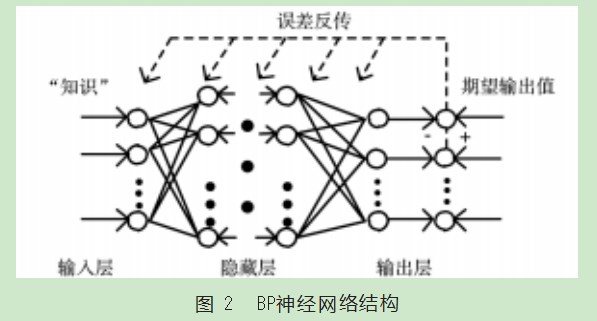

BP(Back Propagation)神经网络是一个单向传播的多层前馈神经网络。由图2可以看到,它由输入层、隐藏层和输出层构成。通过该图还可以清晰理解到神经网络是如何传播“知识”(“知识”是指输入值),并达到学习的目的的。首先,“知识”经过输入层进入隐藏层;然后,在隐藏层的神经元间进行高度拟合;最终,将拟合结果从输出层输出。所获得的输出也被成为预测输出。神经网络更新的目标是最小化预测输出与期望输出值之间的距离。

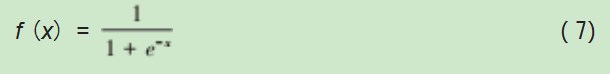

每个节点实际上都表示特定的激励函数。文中BP神经网络所采用的激励函数是Sigmoid函数:

式(7)在神经网络中的主要作用是模拟人类神经系统,对输入进行逻辑回归处理并作出相应的“是”与“否”的判断。

2.2铣削过程的神经网络控制系统建模

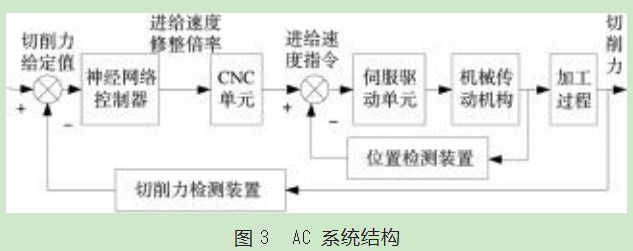

由于铣削加工过程中切削力会不断变化,无法使实际切削力与期望切削力相等。若想实现恒力切削,需要对进给速度、进给量、切削力、背刀吃量4个指标进行自适应调整。为此,本文将神经网络控制器引入自适应控制(Adaptive Control,AC)系统。AC系统结构如图3所示。

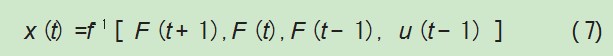

首先,基于神经网络多参数高度拟合特性,为神经网络控制器设计一种多参数输入x(t),具体可以式(7)表示。

式中:F(t+1)、F(t)、F(t-1)分别为下一时刻神经网络更新产生的切削力、当前输入切削力、上一时刻神经网络更新产生的切削力;u(t-1)为上一时刻的伺服输入。F(t+1)、F(t-1)初始值都为0,F(t)初始值为1,经过神经网络模型的训练,可获得F(t+1)的最终值,将其扩大至1 000倍,则为预测的切削力Fp(t+1)。根据第1节可知,x(t)中有关于F值的更新都依赖于进给速度、进给量、切削力、背刀吃量4个参数,而4个参数需要根据F(t)是否恒定进行自适应调节。

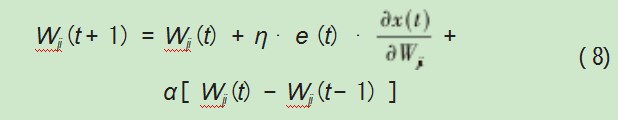

基于已构建的模型输入x(t),根据BP神经网络的更新策略,可设计相应的神经网络权值W(t)的更新公式为:

式中:η为学习率,本文取为0.01;x(t)为神经网络输出;α为动量系数,本文取为0.012。

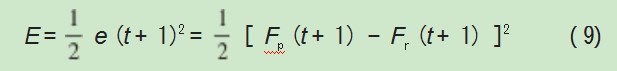

为使得球头铣刀恒力切削控制模型能够自主地更新参数,需要为网络更新设计一个目标函数。目标函数的作用是让修正后的指标能够产生需要的切削力。因此,将设定好的预测Fp作为目标,用本文所提出方法产生的切削力逼近Fp,在此过程中观察4个指标的变化。基于平均平方差的思想,设计一种神经网络参数更新的目标函数,此目标函数值越小说明恒力控制的效果越好。由于模型的目的是让神经网络自适应地学习得到可靠的可控恒力,使用Fp(t+1)与实际的Fr(t+1)进行均方误差函数处理,具体可由式(9)表示:

3实验结果

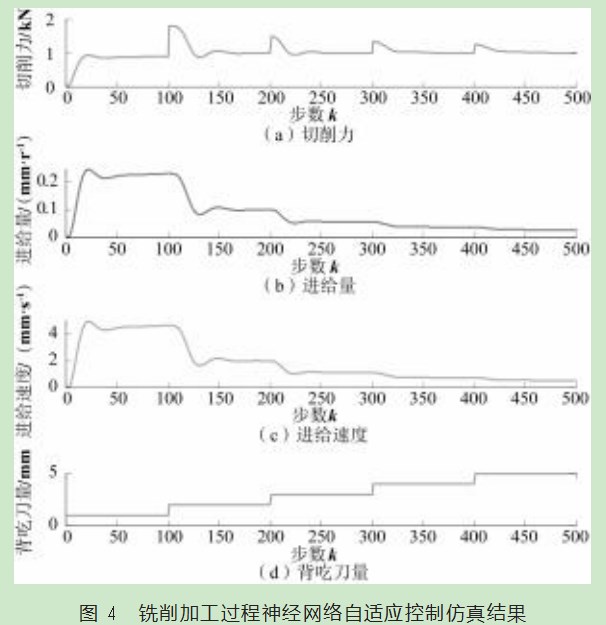

利用MATLAB对所提出的基于BP神经网络的控制算法进行编程仿真。铣削加工过程模型的参数值设置为:n=600 r/min,Ks=1 670 N/mm2,伺服增益Kn=1 mm/(V·s),Ke=1.5,z=2,ωn=20 rad/s,ζ=0.5,m=0.7,切削深度(背吃刀量)ap则设置为以1 mm为单位从1 mm增加到5 mm进行变化。切削深度的变化是影响切削力波动的重要指标。假设期望切削力Fr=1 000 N,并对各指标进行仿真实验,结果如图4所示。由图可知,当工件开始被切削,切削深度开始增加时,在短时间内,切削力达到了期望切削力Fr。当切削力稳定下来时,进给速度也随之稳定。此外,在切削深度变为2 mm时,切削力已基本稳定在设定的期望切削力上,随后经历了3个切削深度变化,切削力都能基本维持在期望值上。可以看到,随着切削深度的增加,切削力的平稳时间与波动也能够相应减少,充分证明了切削力能够自适应地进行调节,并且随着调节次数的增多,进入恒力状态的速度也加快。根据ap和f的关系(乘积关系如第1节中的式(3)所示),为实现静态切削力恒定,切削深度越大,相应的进给速度应越小。可见,进给速度能够跟随着逐渐增加的背吃刀量趋于稳定,从而使切削力F维持在一定的范围,实现恒力控制。

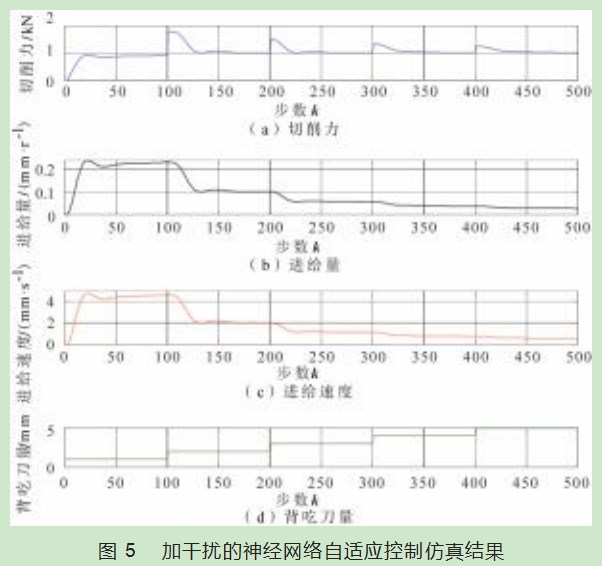

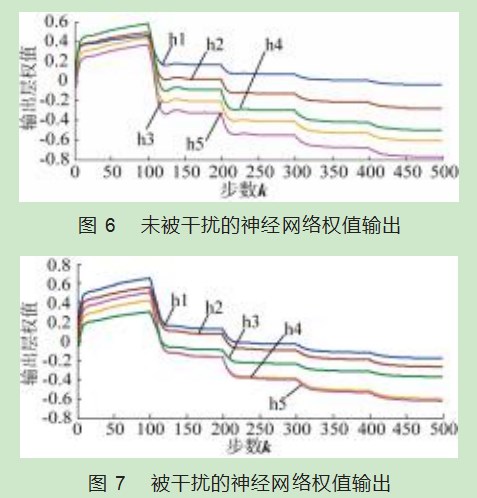

进一步,为验证所提出方法在面临突发情况下的抗干扰能力,本文通过建立不规律幅值的方波噪声信号,对控制过程进行干扰。模型实现的抗干扰方针实验结果如图5。由图可知,不管是切削力还是进给速度等参数指标,都与未添加噪声的实验结果保持着相对一致。这说明所提出方法的抗干扰能力强,不受噪声的干扰。为了进一步探究其中的原因,通过神经网络学习过程的仿真图形进行观察。由于本文构建的多层BP神经网络结构有5层(h1~h5),可以观察到相应的曲线(h1~h5)变化规律如图6~7所示。由图6可知,未被干扰的神经网络权值能够在每次切削深度变化时快速平稳,并且与其他4个指标一样,能够最终趋于稳定。而由图7所示的被干扰神经网络曲线可明显看出,每个层次之间较为贴近,这是由于噪声信号不断变化,导致了权值数值上的接近。

虽然图7中曲线的数值与图6不相同,但是两者的参数更新趋势是一致的,都能够在切削深度变化后快速到达恒力状态。这样的现象也归功于神经网络的多参数高度拟合特性。由于噪声信号对系统产生的干扰,导致系统参数统一受到波动。然而,多层BP神经网络能够利用其特殊的参数更新方式与多层次的拟合特性,将噪声拟合成为各层次的一种统一特征,也为参数提供统一的梯度,梯度方向保持在一个大致方向。多组仿真实验结果表明:无干扰与有干扰的系统仿真得到的学习过程图形虽然不完全一致,但两者曲线趋势一致,这也证明了所提出的球头铣刀恒力控制方法具有强鲁棒性。

4结束语

本文针对球头铣刀恒力切削的控制问题,以多因素影响时仍能保障切屑力恒定为目标,考虑到切削过程中不稳定因素,提出基于BP神经网络的球头铣刀恒力切削的控制方法,并进行了仿真实验研究。结果表明:所提方法能够自适应地调节球头铣刀切削过程中切削力、进给速度、进给量以及背吃刀量4个指标,实现切削过程中的恒力控制。通过噪声实验,发现由于BP神经网络的高度拟合特性,使得噪声信号能够很好地被处理。本研究也具有一定的局限性,所建立的铣削力加工模型是一个理想模型,没有考虑到颤振问题。在未来工作中也将把重心放在解决颤振影响恒力控制的问题。

[1]李蓬伟.五轴数控机床的加工精度建模研究[J].机电工程技术,2019,48(9):33-34.

[2]谢昊澄,葛为民,程德响.针对机器人焊接飞溅缺陷的机器人打磨工艺研究及优化[J].天津理工大学学报,2021,37(5):18-22.

[3]严楠,陈罡,金超超,等.四通件机器人打磨抛光方案设计与工艺研究[J].机电工程技术,2021,50(11):63-65.

[4]张全彪.铣削过程恒力自适应控制理论与方法研究[D].天津:天津大学,2018.

[5]杨竹青,许家明.细长轴恒力切削的智能控制技术[J].宁波职业技术学院学报,2007(5):61-63.

[6]王建明,马莉.细长轴恒力切削的智能控制技术研究[J].科技信息(学术研究),2008(28):174-175.

[7]李万鹏.球头铣刀铣削薄壁件的动态特性分析与参数优化[D].沈阳:东北大学,2020.

[8]王伟.基于切削载荷的余量规划策略[J].工具技术,2017,51(4):69-73.

[9]张鹏,黄金泉.航空发动机神经网络内模控制[J].航空动力学报,2005(6):1061-1065.

[10]沙道航,葛思华,何钺.大型钢坯修磨机恒力加载系统神经网络自适应控制的研究[C]//1995年中国智能自动化学术会议暨智能自动化专业委员会成立大会论文集,1995:228-233.

[11]张毅,姚锡凡.恒切削力加工过程的神经网络预测控制[J].组合机床与自动化加工技术,2012(7):46-48.

[12]章联生,金耀初,宋永端.时滞忆阻神经网络动力学分析与控制综述[J].自动化学报,2021,47(4):765-779.

[13]李香飞,张晓光,吴鸿雁.机器学习模型在切削力预测中应用研究[J].机电工程技术,2022,51(5):123-127.

[14]唐康峻,王志刚,郭宇飞,等.基于神经网络的打磨机器人的力/位混合控制[J].组合机床与自动化加工技术,2021(4):121-125.

[15]周艳丽.金属材料加工过程的计算机控制分析[J].电子技术,2020,49(4):28-29.