基于LS-DYNA的电动汽车电池挤压损伤仿真分析论文

2023-09-27 16:53:55 来源: 作者:yeyuankang

摘要:新能源汽车电池包在使用过程中,会因为一些轻微碰撞、冲击或者长期振动等原因,对内部电池单体造成一定的影响,但影响程度不易观察,如何对受损车辆的电池包损伤程度进行合理性的判定,甚至留出一个安全阈值,对于用户来说至关重要。为了对电池系统的安全状态进行评估分析,通过对某高比能电池进行试验并通过LS-DYNA进行仿真分析两个方面建立评价体系,首先对其进行放电容量检测,确认样品信息的一致性,然后对电池单体进行挤压试验与仿真分析,挤压过程中分析其受力变化特性与挤压推进位移的关系,最后挤压至单体热失控,因在试验过程中无法

摘要:新能源汽车电池包在使用过程中,会因为一些轻微碰撞、冲击或者长期振动等原因,对内部电池单体造成一定的影响,但影响程度不易观察,如何对受损车辆的电池包损伤程度进行合理性的判定,甚至留出一个安全阈值,对于用户来说至关重要。为了对电池系统的安全状态进行评估分析,通过对某高比能电池进行试验并通过LS-DYNA进行仿真分析两个方面建立评价体系,首先对其进行放电容量检测,确认样品信息的一致性,然后对电池单体进行挤压试验与仿真分析,挤压过程中分析其受力变化特性与挤压推进位移的关系,最后挤压至单体热失控,因在试验过程中无法判断挤压后电池变形的真实情况,进而通过仿真分析的方法,判断电池在挤压过程中的变形量演变过程。同时根据挤压试验得到的受力情况,用有限元的方式进行挤压仿真分析,提取变形量、应力等变化特征,对挤压过程中的电池损伤程度演变机理进行了分析。

关键词:高比能电池;热失控;挤压;损伤

Abstract:During the use of battery packs,slight collisions,impacts or long-term vibrations may have a certain impact on the internal battery cells,but the degree of impact is not easy to observe.Therefore,it is crucial for users to reasonably determine the degree of damage to the battery pack of damaged vehicles,and even set a safety threshold.In order to evaluate and analyze the safety status of the battery system,an evaluation system is established by conducting experiments on a high specific energy battery and conducting simulation analysis using LS-DYNA.Firstly,the discharge capacity of the battery is tested to confirm the consistency of sample information.Then,the battery cell is subjected to extrusion testing and simulation analysis.During the extrusion process,the relationship between the force change characteristics and the displacement of the extrusion propulsion is analyzed.Finally,the extrusion caused the thermal runaway of the monomer,as it is impossible to determine the true deformation of the battery after extrusion during the experimental process.Through simulation analysis,the evolution process of the deformation amount of the battery during the extrusion process is determined.At the same time,based on the stress situation obtained by extrusion,finite element method is used to conduct extrusion simulation analysis,extract deformation,stress and other changes in characteristics,and comprehensively evaluate the degree of damage.

Key words:high specific energy battery;thermal runaway;squeeze;damage

0引言

随着新能源汽车的快速发展,动力电池装机量不断增加,而电池包在使用过程中,会因为一些轻微碰撞、冲击或者长期振动等原因,对内部电池单体造成一定的影响,但影响程度不易观察[1-3],比如西安一电动车在碰撞后放置了24 h才发生起火,同时从客户角度来说,大家对电池系统的安全性能也越来越重视,因此如何对受损车辆的电池包损伤程度进行合理性地判定,甚至留出一个安全阈值,对于用户来说具有重要意义[4-5]。

那么电池单体在挤压后,由于壳体和内部卷芯之间是有轻微间隙的,挤压程度随着内部间隙逐步缩小的过程中,电池的损伤演变情况如何是用户和广大科研人员十分关心的问题。文献[6-10]的研究中开发了一个简单但准确的单电池模型,用于在机械滥用条件下对电池进行安全评估,包括半球形冲头,但没有充分考虑数值模拟与测试结果在载荷-位移响应的关系。本文通过用最小加载速度逐步挤压破坏的方法,分析电池轻微损伤后的受力变形的演变情况;同时结合仿真手段,模拟出高比能电池在缓慢挤压过程中的壳体的受力情况、电池的变形状态,从而揭示高比能电池在挤压过程中破坏的演变规律。

1样品

1.1高比能电池

高比能电池是指高体积能量密度及高重量能量密度电池。为缓解里程焦虑,电动汽车装电量及续航里程呈逐年增长的趋势,高装电量的同时,为保持宽敞的车内空间并减少车辆总质量,高比能电池在未来市场上存在很大空间[11-13]。目前市场上广泛应用的是镍三元和石墨体系,高镍三元和硅基这两种材料在电芯安全方面以及在动力电池箱体优化设计上存有很大挑战。因为高镍导致结构稳定性较低,容易发生不可逆相转变,导致循环和安全性能恶化。高镍占比可以让811电池有更强的活性,表现在电池总成就是有更高的能量密度和充放电倍率,在提升续航和提升动力性上都有较强的优势[14-17]。

通过挤压方法,触发电池单体热失控,分析其挤压过程中参数变化趋势,进而研究其受损后的状态是研究轻微损伤的重要途经[18-19]。本文选择了一款商用三元/石墨体系锂离子811电池作为研究对象,其尺寸参数为270 mm×148 mm×94 mm。

1.2放电容量

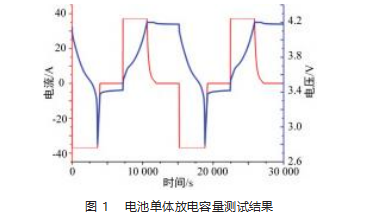

根据GB38031中规定对电池进行放电容量测试,在常温环境(25±5℃)下对4款高比能单体电池进行放电容量测试,实验步骤为:(1)用1 C电流对单体电池进行恒流充电至充电截止电压4.2 V,再转为恒压充电,直到电流小于0.05 C,静置1 h;(2)然后用1 C电流进行恒流放电至放电截止电压2.8 V,静置1 h;(3)循环4次并计算每一次的放电容量。取4次放电容量的平均值,结果显示与样品参数标称一致性较好,如图1所示。

2挤压

2.1挤压实验

电池在挤压力的作用下,壳体与内部卷芯之间的间隙会逐步变小,最后壳体变形侵入卷芯,内部结构破坏引发内短路,本文重点研究在壳体轻微损伤的情况下,电池的实际状态,因此将加载速度调整到设备最低速度。

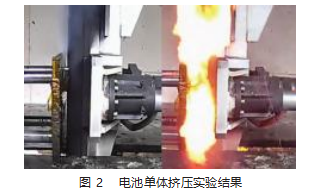

在对随机选取的4个样品进行试验过程中,为避免本次实验发生意外,在带有储水的安全环境台上进行操作。使用GB38031中推荐的为75 mm的半圆柱挤压板进行加载,通过加载记录电池在变形过程中力随时间的位移曲线,最终加载至触发电池单体热失控,试验过程如图2所示,进而分析其热失控过程中与挤压力、变形位移的关系。

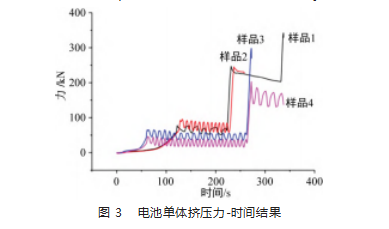

在电池壳体受到挤压后,内部结构被破坏,电池内部发生内短路,在加载过程中,加载力随着时间的推移逐步增大,具体演变如图3所示。由图可知,电池在受到挤压力的作用时,挤压变形在9 mm以内时,力随位移逐步增大至100 kN以内,随后的过程中处于波动状态,并且随着位移增大迅速触发热失控,并且在日常的电动汽车碰撞事故中这种情形比较常见,因此将重点研究变形量在9 mm以内,变形程度为30%内这一阶段,其结构形变程度与受力情况对于电池挤压安全来说尤为重要,通过仿真分析手段,能够准确模拟其挤压过程。

2.2挤压仿真分析

电池是电动汽车能源系统的重要组成部分,其质量和性能对整车排放、安全性和使用寿命等方面都有着重要影响。在电动汽车的使用过程中,电池单体往往会面临一些力学和物理变化,如碰撞、振动、温度变化等。其中,电池单体挤压损伤是一种普遍存在的情况,需进行分析和研究。挤压试验过程中并不能了解电池壳体力信号的情况,本次通过仿真和试验结合的方法,进而对电池损伤程度进行分析研究。

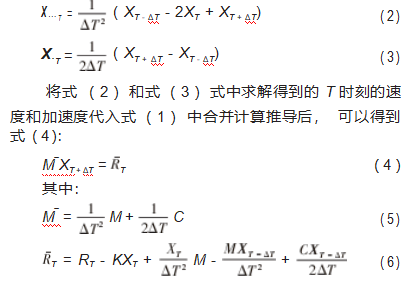

针对电池在挤压过程中,由于该过程为非线性分析,常用LS-DYNA进行求解,其挤压过程建立经典动力学方程如式(1)所示:

MX…+CX.+KX=RT(1)

式中:X…为仿真分析模型中建立的各个节点的加速度矩阵方程;X.为模型中建立的各个节点的速度矩阵方程;X为挤压过程中的各个节点的位移矩阵方程;M为电池单体的质量矩阵;C为阻尼矩阵;K为电池单体的刚度矩阵方程。

如果已知不同时刻模型的位移,给定初始速度,则根据对速度求导可得加速度,求解可得(T+ΔT)时刻系统的响应,对速度和加速度的导数采取中心差分方程进行计算可得:

通过求解式(6),即可得节点位移向量XT+ΔT矩阵方程,将节点位移向量代入物理方程,进行求解可得系统模型的单元应力和应变大小。

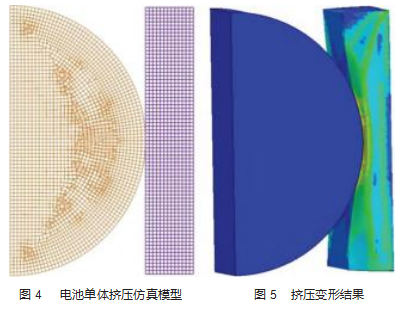

本次仿真分析基于常用LS-DYNA进行显式动力学分析,通过对电池壳体进行模型建立,加载边界条件与试验条件保持一致。对电池单体进行仿真分析建模,如图4所示。

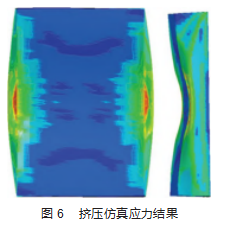

通过仿真分析,发现壳体的应变如图5所示,由于壳体厚度对壳体强度具有正相关关系,但挤压初始过程中并未到达壳体的强度极限,因此在挤压初始阶段,电池壳体受力随着变形量的增大逐步增加。当挤压变形程度刚好使壳体变形量为9 mm时间,仿真分析结果如图6所示,此时最大应力为170 MPa,壳体强度大于其强度极限要求,并且发生了塑性变形,与试验结果保持高度一致性。

通过分析其应力分布图可以看出,电池壳体两端变形较大,受挤压后更容易因为壳体变形,导致其内部隔膜破裂,从而引发内短路,发生起火失控现象,其壳体机械损伤程度为两端高,中间几乎无损伤,两端部位的变形量也变化较大,可见电池壳体在挤压过程中,受到两端较大变形,导致其内部隔膜破坏,发生内短路,进而失效。

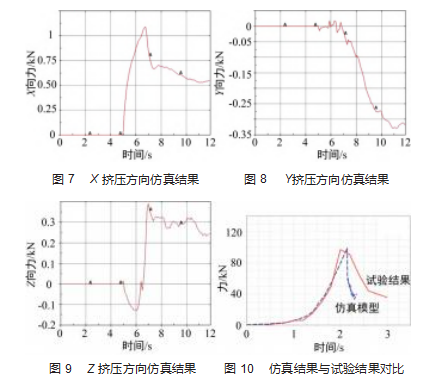

挤压仿真过程中,同时提取了X、Y、Z方向的挤压力,如图7~9所示。

结果表明,沿着X挤压方向受力最大,但同时在Y和Z挤压方向上,由于挤压变形后,挤压力随着电池单体发生不可逆的塑性应变,也会有挤压力的波动,符合预计结果。提取得到电池单体在挤压过程中受到的载荷实时曲线与试验结果的曲线对比,如图10所示,由图可知二者趋势基本一致。

在电池单体挤压变形时,内部的正极和负极之间的隔膜可能会被挤压或磨损,导致电解质泄漏或短路。同时,正极和负极之间的连接材料,如铜箔或铝箔,也可能会破裂或断裂,导致电池单体电性能力降低或失效。因此,电池单体的挤压损伤分析既关注电解质泄漏,也关注连接材料的断裂。具体来说,电池单体挤压之后,应力会在单体内部产生分布。在材料的许用应力强度范围内,应力构成与应变成正比例,这时单体材料具有弹性。但如果应力超过了材料的极限强度,单体开始发生塑性变形,这时应力与应变之间不再成比例,单体不再具有弹性,并可能出现裂纹或断裂。在电池挤压变形过程中,当载荷达到最大时电池会由于壳体强度失效、变形量增大导致其内部发生热失控,因此对于电池单体乃至于电池包的设计,合理布置其内部结构设计,如何保护好电池包内部的电池单体,是提高电池包的防碰撞能力的最重要的考量,对于其安全性能的改善也是十分必要的途径。

3结束语

本文采用轻微加载的挤压方式,对某高比能电池进行挤压安全性测试分析,揭示了电池壳体变形量9 mm阶段内,电池壳体的损伤情况,其受力大小随着变形量的增大而增大。通过LS-DYNA有限元软件对试验过程进行仿真分析,复现了挤压变现试验过程,指出电池壳体强度失效、变形量增大对电池单体的影响情况,并且揭示了电池单体在挤压变形过程中的应力分布情况,并指出对于提高电动汽车电池安全性方面不仅要考虑其结构强度,也要考虑其变形量的影响,从而改善电动汽车的安全性能。

该方法利用了试验加仿真分析相结合的思路,因为单纯的试验也会存在误差,只进行仿真分析缺失参照标准,因此采用虚实结合的方法进行有限元模型计算,最终得到了较为全面的结果数据,如仿真分析得到了整个变形过程中,X、Y、Z三个方向上力的波动情况,以及挤压变形后的应力分布情况,为发生挤压损伤后电池单体的受力变形情况提供数据参考。

最后,虽然从结构变化层面揭示了电池单体变形损伤机理,但这个变形损伤是在单体静置状态,在实车状态不便于对电池单体进行检验,并且今后应继续在实车使用过程中受到振动、冲击等复杂环境时,是否会因为壳体发生了一定塑性变形,导致更容易发生内短路的方面进行研究,从而将电池的机械安全分析研究继续推向前进。

参考文献:

[1]Liu W,Oh P,Liu X,et al.Nickel-Rich Layered Lithium Transi⁃tion Metal Oxide for High-Energy Lithium-Ion Batteries[J].ChemInform,2015,46(26).

[2]张新春,王俊瑜,汪玉林,等.基于膜力因子法的方形锂离子电池冲击动力响应研究[J].应用数学和力学,2022,43(11):1203-1213.

[3]Zhu J,Zhang X,Wierzbicki T,et al.Structural Designs for Elec⁃tric Vehicle Battery Pack against Ground Impact[C]//SAE World Congress Experience,2018.

[4]Zhu J,Li W,Wierzbicki T,et al.Deformation and failure of lithi⁃um-ion batteries treated as a discrete layered structure[J].Inter⁃national Journal of Plasticity,2019(121):293-311.

[5]王灿,马盼,祝国梁,等.锂离子电池长寿命石墨电极研究现状与展望[J].储能科学与技术,2021,10(1):59-67.

[6]Sahraei E,Campbell J,Wierzbicki T.Modeling and short circuit detection of 18650 Li-ion cells under mechanical abuse condi⁃tions[J].Journal of Power Sources,2012,220(6):360-372.

[7]董晴雯,王丽娟,陈宗渝,等.电池包侧面碰撞仿真响应特性和安全性分析[J].南昌大学学报(工科版),2020,42(4):386-391.

[8]Bayraktar E,Kaplan D,Schmidt F,et al.State of art of impact tensile test(ITT):Its historical development as a simulated crash test of industrial materials and presentation of new"ductile/brit⁃tle"transition diagrams[J].Journal of Materials Processing Tech⁃nology,2008,204(1/2/3):313-326.

[9]SandriniGiuliag.Department of Mechanical and Industrial Engi⁃neering,University of Brescia,I-25123Brescia,Italy.The Envi⁃ronmental Performance of Traction Batteries for Electric Vehi⁃cles from a Life Cycle Perspective[J].Environmental and Climate Technologies,2021,25(1):700-716.

[10]兰凤崇,郑文杰,李志杰,等.车用动力电池的挤压载荷变形响应及内部短路失效分析[J].华南理工大学学报(自然科学版),2018,46(6):65-72.

[11]李志杰,陈吉清,兰凤崇,等.机械外力下动力电池包的系统安全性分析与评价[J].机械工程学报,2019,55(12):137-148.

[12]Li H,Zhou D,Du C,et al.Parametric Study on the Safety Be⁃havior of Mechanically Induced Short Circuit for Lithium-Ion Pouch Batteries[J].Journal of Electrochemical Energy Conver⁃sion and Storage,2020,18(2).

[13]Kumar A,Kalnaus S,Simunovic S,et al.Communication—In⁃dentation of Li-Ion Pouch Cell:Effect of Material Homogeniza⁃tion on Prediction of Internal Short Circuit[J].Journal of the Electrochemical Society,2016,163(10):A2494-A2496.

[14]李永生.新能源汽车动力电池包挤压性能分析[J].上海汽车,2021(9):8-14.

[15]Chen H,Zhou G,Boyle D,et al.Electrode Design with Integra⁃tion of High Tortuosity and Sulfur-Philicity for High-Perfor⁃mance Lithium-Sulfur Battery[J].Matter,2020.

[16]Sahraei E,Hill R,Wierzbicki T.Calibration and finite element simulation of pouch lithium-ion batteries for mechanical integri⁃ty[J].Journal of Power Sources,2012,201:307-321.

[17]程昀,李劼,贾明,等.锂离子电池多尺度数值模型的应用现状及发展前景[J].物理学报,2015(21):1-16.

[18]许辉勇,范亚飞,张志萍,等.针刺和挤压作用下动力电池热失控特性与机理综述[J].储能科学与技术,2020,9(4):1113-1126.

[19]Zhang J,Ning L,Hao Y,et al.Topology optimization for crash⁃worthiness and structural design of a battery electric vehicle[J].International Journal of Crashworthiness,2020(8):1-10.