基于CamTrax的凸轮廓线设计方法研究及运动学分析论文

2023-09-22 16:47:25 来源:SCI论文网 作者:wangye

摘要:凸轮机构是纺织机械重要的组成部分,其精度要求较高。但传统的凸轮轮廓设计的作图法和解析法存在步骤繁琐且精度较低的问题。以特种缝合设备珠边机勾线部件凸轮传动机构为研究对象,使用三维设计软件SolidWorks及其凸轮设计插件CamTrax进行凸轮阔线设计及相关运动学研究,将凸轮运动规律输入到CamTrax中可以得到凸轮的轮廓曲线,进一步获取凸轮速度、加速度、压力角等参数,然后基于运动学分析选择较为合理的凸轮阔线,将其导入到SolidWorks软件中生成凸轮模型,再利用Motion分析仿真凸轮的运动学性能。将获

摘要:凸轮机构是纺织机械重要的组成部分,其精度要求较高。但传统的凸轮轮廓设计的作图法和解析法存在步骤繁琐且精度较低的问题。以特种缝合设备珠边机勾线部件凸轮传动机构为研究对象,使用三维设计软件SolidWorks及其凸轮设计插件CamTrax进行凸轮阔线设计及相关运动学研究,将凸轮运动规律输入到CamTrax中可以得到凸轮的轮廓曲线,进一步获取凸轮速度、加速度、压力角等参数,然后基于运动学分析选择较为合理的凸轮阔线,将其导入到SolidWorks软件中生成凸轮模型,再利用Motion分析仿真凸轮的运动学性能。将获得的运动规律进行对比验证了凸轮设计的可靠性。所提方法使凸轮的设计精度和设计速度得到了极大的提高。

关键词:凸轮;阔线设计;运动学分析;CamTrax;SolidWorks

Cam Profile Design Method and Kinematics Analysis Based on CamTrax

Liu Jian1,2,An Fajin1,Hou Yuqiu1,Liu Yongru2,Dong Shoujun1,Wang Chenghao1

(1.College of Mechanical Engineering,Tiangong University,Tianjin 300387,China;2.Center of Engineering Practice Training,Tiangong University,Tianjin 300387,China)

Abstract:Cam mechanism is an important part of textile machinery,and its accuracy requirements are high.However,the traditional drawing and analytical methods for cam profile design are complicated in steps and low in precision.The cam drive mechanism of the bead edge machine hook needle of special sewing equipment was taken as the research object,and SolidWorks and its cam design plug-in CamTrax were used to carry out cam profile design and kinetics analysis.The cam motion law was input into CamTrax to get the profile curve of the cam and the cam speed,acceleration,pressure angle and other parameters.Then,based on the kinematics analysis,a reasonable cam profile was selected and imported into the SolidWorks to generate the cam model,Motion module was then used to analyze and simulate the kinematic performance of the cam,and the motion laws results were compared to verify the reliability of the cam design.The proposed method greatly improves the design accuracy and speed of the cam.

Key words:cam;profile design;kinematics analysis;CamTrax;SolidWorks

0引言

凸轮机构是由凸轮、机架和从动件构成的一种高副机构[1-2]。因其具有结构紧凑、结构简单等特点被广泛应用于纺织机械、仪表和各种控制装置当中。从动件的运动规律与凸轮廓线有直接关系,通过改变凸轮廓线的形状和大小可以使从动件实现各种复杂的运动[3-4]。设计凸轮最常采用的方法有图解法和解析法。随着三维设计软件的不断进步,可以通过软件对凸轮进行设计。通过该方式得到的凸轮不仅精度高,而且可以大大缩短设计时间、提高工作效率。特别是在纺织机械这类对于凸轮精度有较高要求的设备中,应采用软件进行凸轮廓线的设计[5-6]。CamTrax是一款凸轮设计软件,又叫凸轮生成器,主要用于机械部件中凸轮的设计、计算和分析[7]。首先使用CamTrax建立虚拟轮,然后再做出动态图,根据实际需要输入运动控制参数,从而实时掌握机械各部件运行情况。

本文以能够实现仿手工线迹缝合的珠边机勾线针凸轮设计为例,采用CamTrax软件的CamTrax插件,根据从动件的运动规律推导出凸轮轮廓各个阶段的转角和摆动臂的转角,并将其输入到CamTrax插件中得到凸轮廓线[8],完成凸轮设计,并利用SolidWorks进行运动特性分析和功能验证。

1凸轮设计

仿手工线迹缝合的珠边机结构可以分为针杆机构(包括封针机构、上勾线机构)、下送线机构(包括下送线指、下送线钩)、紧线机构(包括夹线器、紧线钩)、下挑线钩和稳线机构、送料机构(包括上下送料、珠点调节)和下勾线盘机构。

仿手工线迹缝合的珠边机工作2圈完成1个循环,工作原理:第1圈下勾线盘钩头勾住机针线环:第2圈机针回升勾住下送线指内所送的缝线并拉出针板形成线环,上线钩勾住线环并扩大线环,作为一个过线点,然后机针带着缝线又下降,下勾线盘钩头再次勾线,并拉紧缝线。

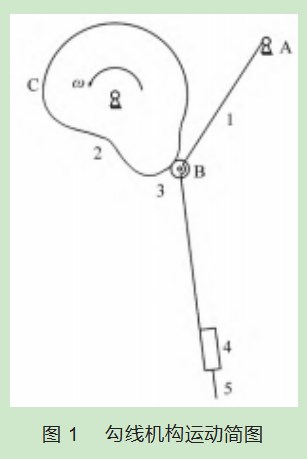

在凸轮机构中,从动件的运动规律取决于凸轮轮廓的形状,所以只要合理设计凸轮的轮廓形状就可以使从动件完成预期的运动规律。本文设计的凸轮用以控制上勾线机构中勾线臂的运动,使勾线臂下端的勾线针完成勾线动作。勾线机构主要用以控制线迹的松紧。要对勾线机构进行运动分析,需要画出其机构运动简图。勾线机构运动如图1所示。图中的机构为平面机构,由5个构件组成。3号构件为滚子,安装在凸轮与推杆之间可以减少凸轮与滚子之间的摩擦。构件1、构件4和构件5分别为勾线臂、勾线座和勾线针,构件1和构件5通过构件4固定在一起构成一个运动构件。滚子3的运动并不影响机构整体的运动,为局部自由度。

从图1可知,该机构有3个活动构件、1个高副、3个低副和1个局部自由度,所以,图中机构的自由度为:

F=3n-(2pl+ph)-F'(1)

式中:F为自由度数;n为活动构件数目;pl为低副的数目;ph为高副的数目;F'为局部自由度的数目。

将数据代入式(1),得到机构的自由度数F=1。

在该机构中凸轮为主动件,自由度数等于原动件数,可知该机构具有确定的运动,是一个合理的运动机构。

仿手工线迹缝合的珠边机的勾线机构以摆动滚子从动件盘形凸轮机构作为执行机构,机构的运动要求如下。

凸轮安装在轴上,以恒定的角速度ω逆时针方向转动基圆半径为20.26 mm,从动件的摆动行程为10°。在凸轮的1个周期内分为推程、回程、推程和远休止4个阶段。

(1)推程阶段,摆动臂与水平方向的夹角由20°→25°向右运动,凸轮起始角度为0°,终止角度为35°。

(2)回程阶段,摆动臂与水平方向的夹角由25°→15°向左运动,凸轮起始角度为35°,终止角度为90°。

(3)推程阶段,摆动臂与水平方向的夹角由15°→20°向左运动,凸轮起始角度为90°,终止角度为170°。

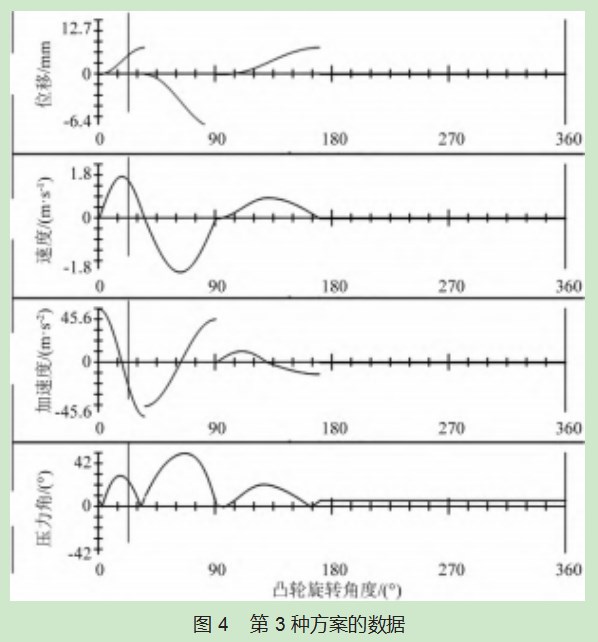

(4)远休止阶段,摆动臂保持不动,凸轮起始角度为170°,终止角度为360°。各阶段运动参数如表1所示。

在CamTrax插件中,新建文件→点击“样品凸轮”→“摆动臂”→“圆盘型”。首先设置凸轮毛坯的相关参数,在“设置”中选中凸轮毛坯设定单位为公制;毛坯高度为10 mm;毛坯直径为76 mm;孔直径为10 mm;旋转方向为顺时针。输入运动路径的各项参数,从动类型设置为摆动,从动尺寸为8 mm;摆动臂的长度为73 mm;枢轴X为70 mm;枢轴Y为27 mm。

凸轮的运动规律主要有余弦加速度(简谐)运动规律、正弦加速度(摆线)运动规律、多项式运动规律、等速运动规律、等加速等减速运动规律等[9]。对凸轮的4个阶段的运动规律分别采用4种不同的运动规律,即将几种运动规律组合,以改善运动特性。

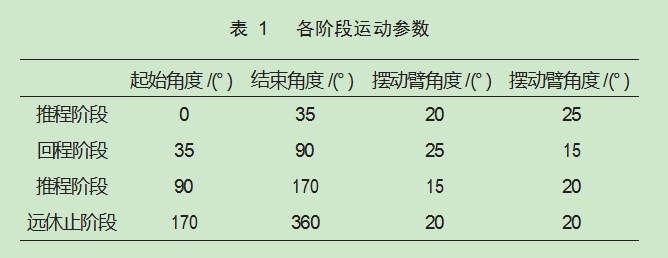

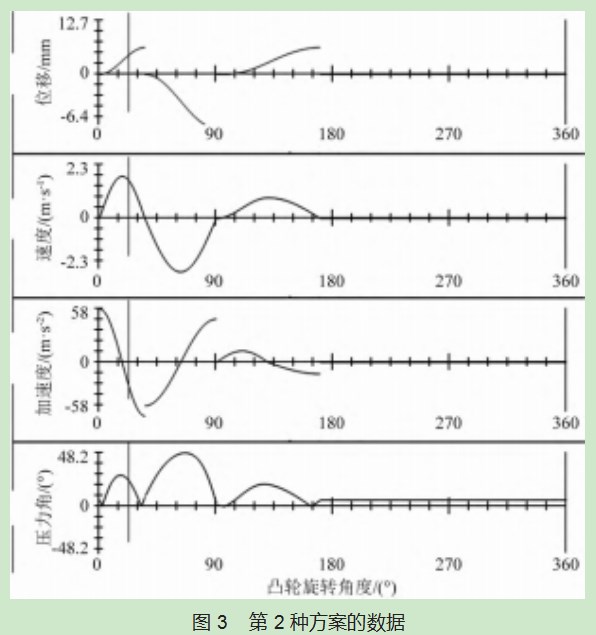

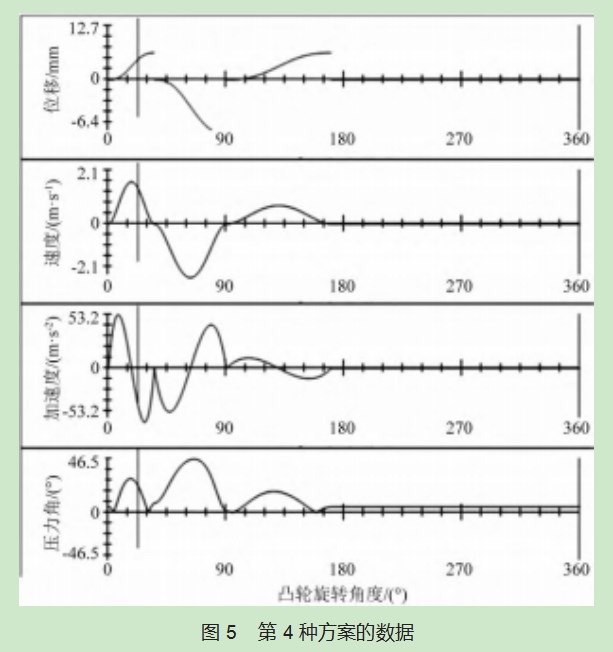

本文主要选取了4种方案进行比较选择出最优的方案。第1种采用先“简谐/后摆线—摆线—先摆线后简谐”的运动规律,具体数据如图2所示。第2种方案采用“摆线—摆线—先摆线后简谐”的运动规律,具体数据如图3所示。第3种方案对全部阶段使用简谐运动规律,具体数据如图4所示。第4种方案对全部阶段使用多项式运动规律,具体数据如图5所示。

通过选择4阶段不同运动规律得到凸轮机构的位移、速度、加速度以及压力角4项运动参数,它们随着凸轮旋转角度的变化而不断发生变化。其中,凸轮压力角是评定凸轮性能的重要参数,对于摆动从动件盘形凸轮机构来说,推程过程中压力角应控制在45°以内;回程过程中压力角应控制在80°以内。由图可知推程过程中压力角最大为25°并且回程过程中最大压力角为48.2°,均满足回程和推程过程最大压力角的要求。

对比4种方案的数据结果,第1种方案和第3种方案中加速度会产生突变,凸轮会产生较大冲击,不宜采用。对比剩余的2种方案,速度和加速度曲线均为2条光滑的曲线,说明无冲击,但其中第4种方案的压力角小于第2种方案的压力角,所以第4种方案更加合理。

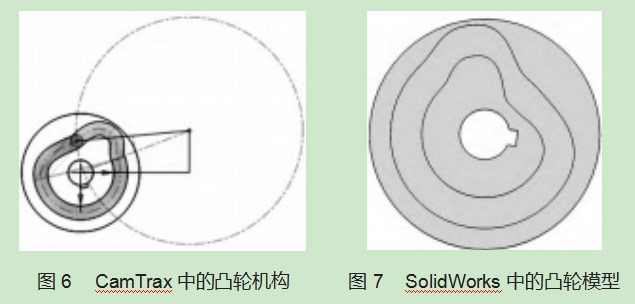

在CamTrax插件中得到凸轮的轨迹,如图6所示。

将CamTrax插件中得到凸轮的轨迹直接导入到SolidWorks软件中,会自动生成凸轮的实际模型,如图7所示。利用SolidWorks软件对凸轮进行运动仿真可以得到速度及加速度曲线[9],再将其与图5中的曲线进行对比分析并得到最终结论。

2装配和运动仿真

使用SolidWorks软件中的Motion插件对上面得到的凸轮进行仿真分析,进而可以得到从动件的运动特性曲线,如速度及加速度曲线等[10]。通过分析得到的曲线特征,可以判断其优劣性。

SolidWorks软件中,可以通过给各个零件之间添加约束和各种配合限定零件的自由度,完成装配体的创建[11,12]。

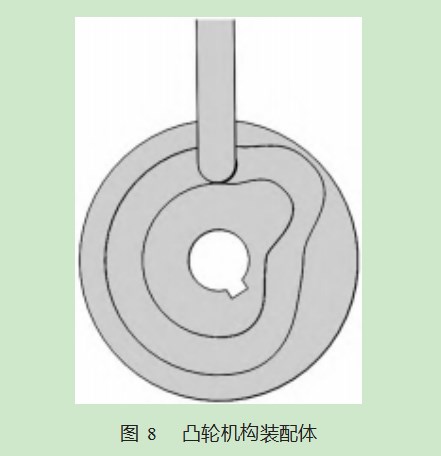

建立装配体文件,将CamTrax插件生成的凸轮导入到装配体中与推杆进行装配,凸轮轮槽与从动件底端使用“机械配合”中的“凸轮推杆配合”,装配体效果如图8所示。

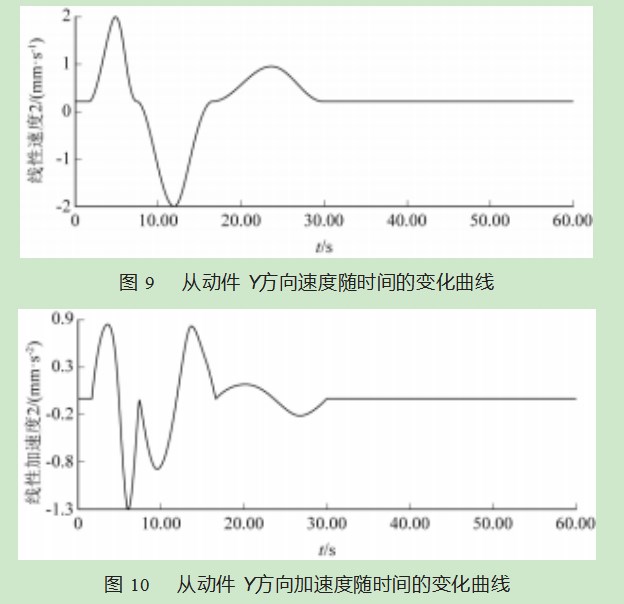

SolidWorks Motion可以对装配体的主动件施加运动,进而得到从动件的运动规律。在SolidWorks软件的插件选项栏中勾选SolidWorks Motion选项,在图形区域的左下方点击“运动算例1”按钮,在Motion工具栏中选择算例类型为“Motion分析”选项,对凸轮机构进行运动学仿真。Motion工具栏中选择“马达”按钮进入运动算例,选择“旋转马达”,旋转马达的位置选择凸轮中心,马达转动时间设置为10 s。“算例类型”中选择“Motion分析”,进行运动计算[13-14]。选择推杆底部的点为跟踪点,获得推杆上跟踪点运动的线性速度和线性加速度。推杆上跟踪点的线性速度和线性加速度的输出曲线如图9~10所示。推杆上跟踪点线性速度及线性加速度反映了凸轮轮廓线的相应点的速度以及加速度的性能[15]。

观察图9~10可知,从动件的速度曲线和加速度曲线均为一条光滑的曲线,加速度无突变,凸轮机构无冲击,证明该条凸轮廓线设计合乎要求,可以在该场景下正常使用。

对比发现,CamTrax插件中得到的速度和加速度曲线与Solidworks中Motion分析得到的2种曲线轮廓基本一致,说明该凸轮廓线设计合理,可以正常使用。

3结束语

本文通过使用CamTrax插件设计了一种珠边机凸轮廓线。首先,在CamTrax软件输入4个阶段的运动参数得到了凸轮的轮廓轨迹和各种特征数据,然后,使用SolidWorks得到了凸轮的模型。对得到的凸轮在进行mo⁃tion分析得到数据曲线与CamTrax中的数据曲线进行对比,发现二者得到的曲线大体一致,验证了CamTrax的可靠性。本文设计凸轮的方法省去了常规凸轮设计过程中繁杂的步骤,缩短了研发周期。鉴于以上分析,本文所描述的凸轮设计方法在类似的凸轮设计中具有一定的参考价值。

[1]孙桓.机械原理[M].北京:高等教育出版社,2013:102-104.[2]洑良贵.机械设计[M].北京:高等教育出版社,2014:84-85.

[3]朱育权,李大印,尚涵涵.直动从动件平面移动凸轮机构的动力学优化设计[J].西安工业大学学报,2019,39(5):527-533.

[4]金国光,陈家猛,魏展,等.从动件运动规律对凸轮机构接触碰撞运动特性影响研究[J].河南理工大学学报(自然科学版),2021,40(6):108-116.

[5]连聚键.盘形凸轮机构在自动化设备中的应用[J].内燃机与配件,2020(24):102-103.

[6]邱海飞.剑杆织机打纬共轭凸轮仿真设计与验证[J].机械设计,2021,38(4):107-111.

[7]林巨广,程刚,刘凯,等.凸轮的新型精确设计及加工方法[J].机械工程师,2012(3):54-55.

[8]王仲勋,蒲洁涛,娄红杰,等.基于SolidWorks的凸轮机构设计及运动仿真[J].机械工程师,2021(10):117-118.

[9]池宁骏.计算机辅助产品设计SolidWorks教程[M].北京:化学工业出版社,2018:42-44.

[10]陈英凯,李青江,周进,等.基于SolidWorks的凸轮设计建模及性能分析[J].农业装备与车辆工程,2011(11):53-56.

[11]梅宝龙,袁汝旺.剑杆织机用凸轮机构设计[J].纺织器材,2021,48(4):1-4.

[12]顾志刚,陈玉瑜.基于SolidWorks的自动移料机构凸轮轮廓设计[J].机电工程技术,2020,49(7):112-114.

[13]蔡玉强,赵长庆.基于MATLAB和SolidWorks的平行分度凸轮设计[J].机械工程与自动化,2018(2):70-72.

[14]符培元,唐黔湘,张常进,等.基于SolidWorks Motion的"无碳小车"周期延拓凸轮轮廓设计[J].装备制造技术,2021(10):87-90.

[15]盛建,戴作强,张洪信,等.基于SolidWorks的盘形凸轮参数化设计[J].机械工程与自动化,2016(2):47-49.