机器人用减速器性能测试方法探讨论文

2023-08-16 10:48:41 来源: 作者:liuhong

摘要:通过论述国内外机器人减速器性能检测技术研究现状,对比了与国外的差距,分析了机器人用谐波减速器和机器人用精密齿轮传动装置标准方法差异。选取机器人用谐波和RV减速器,对精密减速器的扭转刚度、传动效率两个关键性能指标的测试方法进行探讨,并对其测试方法进行了验证。通过探讨,结论是现行国标对机器人精密减速器的性能测试方法的规定不统一,机器人用精密减速器的扭转刚度和传动效率值都与角位移和转矩这两个基本参数相关,测量设备本身的精度和设计方法影响测量结果,设备标准化、集成化、智能化方面仍有较大发展空间。

摘要:通过论述国内外机器人减速器性能检测技术研究现状,对比了与国外的差距,分析了机器人用谐波减速器和机器人用精密齿轮传动装置标准方法差异。选取机器人用谐波和RV减速器,对精密减速器的扭转刚度、传动效率两个关键性能指标的测试方法进行探讨,并对其测试方法进行了验证。通过探讨,结论是现行国标对机器人精密减速器的性能测试方法的规定不统一,机器人用精密减速器的扭转刚度和传动效率值都与角位移和转矩这两个基本参数相关,测量设备本身的精度和设计方法影响测量结果,设备标准化、集成化、智能化方面仍有较大发展空间。

关键词:机器人;精密减速器;扭转刚度;传动效率

Discussion on Performance Test Method of Reducer for Robot

Guo Feng1,Yu Dejing2,Zhang Houquan1,Zhang Qingqing1,Hu Shuzeng1

(1.Tengzhou Comprehensive Inspection and Testing Center,Zaozhuang,Shandong 277599,China;

2.Tengzhou Gas Corporation,Zaozhuang,Shandong 277599,China)

Abstract:By discussing the research status of the performance testing technology of robot reducer at home and abroad,the gap with foreign countries was compared,and the difference between the standard method of the harmonic reducer for robots and the precision gear transmission device for robots was analyzed.The harmonic and RV reducers for robot were selected to discuss the test methods of two key performance indicators of torsional stiffness and transmission efficiency of precision reducers,and the test methods were verified.Through discussion,the conclusion is that the current national standard does not have uniform regulations on the performance testing method of precision reducer for robots.The torsional stiffness and transmission efficiency of precision reducer for robots are related to the two basic parameters of angular displacement and torque.Its own accuracy and design method affect the measurement results,and there is still a lot of room for development in terms of equipment standardization,integration and intelligence.

Key words:robot;precision reducer;torsional stiffness;transmission efficiency

0引言

我国正在大力发展以机器人为代表的高端制造和智能制造行业,机器人连续多年稳坐世界最大机器人消费国。依据《“十四五”机器人产业发展规划》,减速器的研究作为机器人关键基础提升行动纳入主要任务,明确提出研究高性能精密减速器。精密减速器性能直接影响了机器人的动作执行精度[1]。精密减速器作为一种动力传达机构,利用齿轮的速度转换器,降低电机的转速并得到较大的转矩,常常作为机器人各关节的传动部件。工业机器人用的精密减速器主要有谐波齿轮减速器、RV减速器、摆线行星减速器等,并根据其各自的结构特点应用在不同种类的机器人关节处[2]。

精密减速器作为机器人核心部件之一,其检测技术备受研究机构和企业关注。目前,精密减速器的加工生产技术和对精密减速器综合性能的高精度检测技术都主要掌握在以日本、德国为首的传统制造强国手中,国内使用的精密减速器大部分依赖于国外进口[3]。精密减速器的检测技术主要依赖于检验检测方法规范和检测设备,检验检测方法规定步骤和数据处理方法,检测设备的设计则直接影响着测试结果精度。

本文对国内与国外的精密减速器性能指标测试方法进行概述,选取了精密减速器的刚度和传动效率这两大关键性能指标进行分析研究和试验验证,总结现行方法的特点和可改进之处,分析现有设备方法的共同点和未来发展方向,以期对后续测试方法规范和检测设备开发研究提供参考。

1国内外机器人用减速器性能测试技术

国内对精密减速器的设备研制与综合性能检测技术都晚于国外,目前机器人用精密减速器的大多数市场份额都被日本企业如Nabtesco、Harmonic等占据,这些制造商能规模化提供可靠的精密减速器,掌握着制造精密减速器和综合性能测试的核心技术。但其详细的性能试验方法与检测数据并不对外公开,实行核心技术对外封锁的策略[4]。只能从国外产品的样本说明中分析可得,其大致方法是将输入端固定,从输出端加载和检测,该方法也是国际主流测试扭转刚度的方法[5]。对传动效率进行测试的主流方法为对精密减速器输出端施加额外的转矩,驱动电机以不同的输入转速带动被测减速器,记录输入、输出端的转矩和转速。

作为保证减速器产品质量的精密减速器高精度综合性能测试技术,主要掌握在日本、德国等传统制造强国手中,我国经过多年在该方面的研究,在性能测试技术上也获得了一定的成果。主要都是利用转角传器、转矩传感器对减速器输入、输出端的角度和扭矩进行测量。文献[6]分析了将高精度的转矩传感器和圆光栅通过联轴器联接在减速器输入轴和输出轴两端,分别采集输入端和输出端的转矩和转角数据,用FPGA的内部时钟得出输入、输出端的单位时间内转角,以保证采样频率和同步性,提出了扭转刚度和传动效率的试验及处理方法。文献[7]为了采用转角/转矩传感器、双圆光栅和4个读数头,选用弹性应变电测原理的传感器,串联在柔性测量轴系中,达到0.1%FS的测量精度要求。关通等[8]和庄小斌[9]分别对RV减速器和谐波减速器的传动效率和扭转刚度进行测试与分析,搭建了可行的检测系统,试验验证了测试方法的可行性。重庆大学的彭昌琰[10]研制了台式RV减速器和谐波减速器传动性能成套测试系统,分析了台架式测试系统的测量误差,基于整体式扭转特性测试系统的结构设计方法,研制了整体式扭转特性测试系统,对机器人精密减速器传动性能技术进行了探讨。也有学者通过机械机构设计和装配方法提出一种可测试不同型号RV减速器性能试验台的设计方法,并验证了所提方法的可行性[11]。

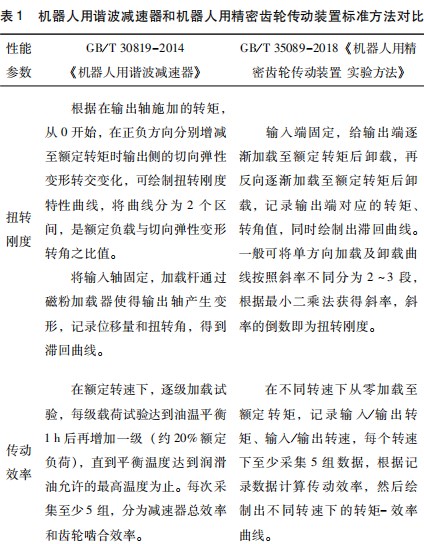

近年来,全国相关标准化委员会起草了多项机器人减速器的国家标准,规定了机器人精密减速器的性能性能测试方法,但谐波减速器和RV减速器的方法仍不统一。表1所示为现行机器人减速器标准对扭转刚度和传动效率的方法要求对比,机器人谐波减速器的方法依据的还是20世纪90年代的方法,传感器的类别选用多,但方法相对较为繁琐;另外,两种方法对转速、转矩、采集次数和试验步骤方面略有不同,建议对标准进行修订时,统一方法和表述,明确工况,对于有特殊测试需求的,也提出一些示例。

总体上国内对机器人减速器性能测试方法的研究在近两年取得了一定进展,未来设备标准化、集成化、智能化方面仍有较大空间,方法规范和标准方面仍需进一步深入研究。

2机器人用减速器性能测试指标

精密减速器的性能指标有启动转矩、传动效率、扭转刚度、噪声和温升等[12]。结合与机器人设计制造选型直接相关的扭转刚度和传动效率测试进行分析研究。

测试是利用性能测试平台对被测设备的性能进行测试,得出多项性能参数,为被测设备的设计理论、生产工艺及装配工艺提供可靠的数据支持。

2.1扭转刚度

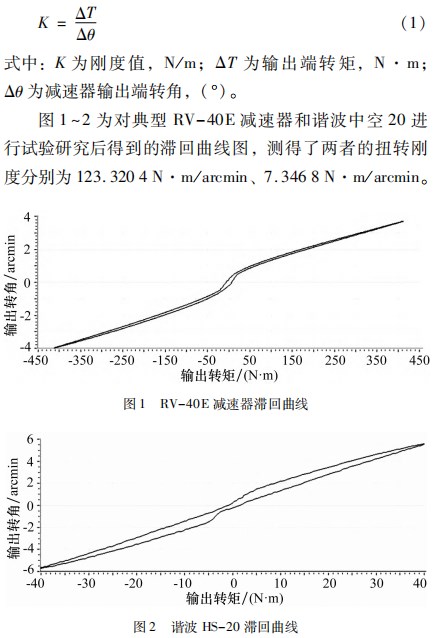

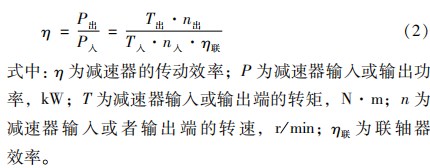

扭转刚度是用来衡量减速器构件在扭转力矩的作用下,构件抗变形的能力,定义将待测减速器输入端固定,输出端承受的转矩与输出端的弹性扭转角的比值。通过给输出端逐渐加载至额定转矩后卸载,再反向逐渐加载至额定转矩后卸载,得到的封闭的转矩-转角曲线,即滞回曲线图,如下式所示:

2.2传动效率

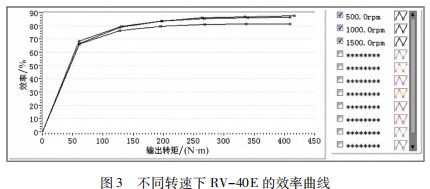

传动效率是指活动部件的输出功率与输入功率之比,精密减速器的传动效率受到减速比、转速、负载扭矩、润滑条件等因减速器素的影响,测试方法为在不同工作转速下运行,转速稳定后分级加载至额定转矩,测量至少5个转矩级别下输入输出端的转矩、转素质,得到不同转速下的转矩-效率曲线。公式如下所示:

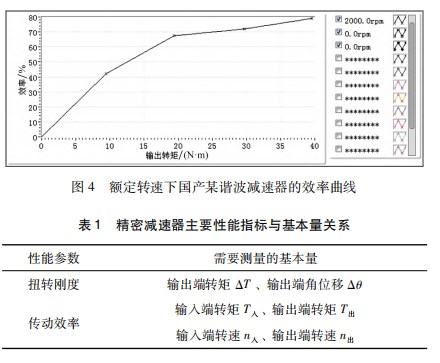

图3为测试的RV-40E的效率曲线图,测试了500、1000、1500r/min转速下,不同转矩的效率,根据曲线图可知,RV-40E在额定转速和额定转矩下的效率可达85%以上。图4所示为国产某谐波减速器的效率曲线图,其效率值低于80%。不同转速、不同转矩下的传动效率是不同的,可根据实际需要测试减速器的效率。

2.3主要性能指标与基本量关系

将上述所需测量的性能指标参数与其对应的基本量关系进行总结,如表1所示。得出精密减速器性能检测仪器主要测量的是角位移和转矩这两个基本参数,转速可由角位移和对应的时间计算得出。

3问题总结和解决方案

通过对精密减速器的性能研究状况的分析,说明了国内外行业的现状和发展方向,通过对扭转刚度和传动效率两大主要性能指标的测试方法进行研究,得出如下结论。

(1)现行国家标准对机器人精密减速器的性能测试方法的规定不统一,机器人谐波减速器的方法传感器的类别选用多,但方法相对较为繁琐;现行两个标准对转速、转矩、采集次数和试验步骤方面略有不同。

(2)机器人用精密减速器的扭转刚度和传动效率值都与角位移和转矩这两个基本参数相关,评测时需采用设备测量此两项参数,并进行一定的处理计算后获得。

(3)测量设备本身的精度和设计方法影响测量结果,刚度尤其受连接方式的影响,传动效率与负载和转矩直接相关,对减速器性能测试和比对应基于较为统一设计方法的测量设备。

4结束语

本文对机器人减速器典型性能指标中扭转刚度和传动效率的测试进行了探讨,通过概述国内外检测技术水平,性能指标测试方法和试验验证等手段,分析出了国内检测技术的差距,提出了国标测试方法的有待完善之处,并建议对标准进行修订时,统一方法和表述,明确工况,对于有特殊测试需求的,进行一些示例。通过试验验证和测试数据分析得出机器人用精密减速器性能指标都与角位移和转矩这两个基本参数相关,进行检测设备开发时应重点关注该两项参数采集设备的精度和设计方法,未来设备标准化、集成化、智能化方面仍有较大发展空间。

参考文献:

[1]王文涛,杨斌.浅谈工业机器人用精密减速器[J].中国新技术新产品,2018(13):40-41.

[2]何文杰,符远翔,廖美超,等.工业机器人精密减速器性能试验方法研究[J].机床与液压,2017,45(13):56-60.

[3]黄兴,何文杰,符远翔.工业机器人精密减速器综述[J].机床与液压,2015,43(13):1-6.

[4]王开.精密减速器测试系统的研究与开发[D].北京:北方工业大学,2018.

[5]周晓菊,弓宇,丁军,等.机器人用精密减速器扭转刚度试验及处理方法[J].机电产品开发与创新,2017,30(3):59-60.

[6]倪腾.精密减速器高精度综合性能检测仪器测控系统及试验研究[D].天津:天津理工大学,2019.

[7]路遥环.精密减速器高精度综合性能检测实验台设计[D].天津:天津大学,2018.

[8]关通,徐宏海,谢雄伟,等.高精密RV减速器传动效率测试与分析[J].机械传动,2019,43(5):106-109.

[9]庄小斌.谐波减速器的扭转刚度试验研究[J].机器人技术与应用,2020(6):34-36.

[10]彭昌琰.机器人精密减速器传动性能测试技术及系统研究[D].重庆:重庆大学,2020.

[11]王子豪,王成,潘世林.一种可测试不同型号RV减速器性能试验台的设计[J].制造技术与机床,2022(1):9-13.

[12]GB/T35089-2018,机器人用精密齿轮传动装置试验方法[S]