混合钻头切削齿工作部位几何面离散化研究论文

2023-08-07 09:38:41 来源: 作者:liuhong

摘要:为更好地研究混合钻头的性能,分析混合钻头与岩石相互作用机制,使用C#语言对混合钻头牙齿的几何表面进行离散化,再将离散化得到的数据导入MATLAB软件生成模型。结果表明:用离散点绘制的牙齿模型与牙齿的三维实体模型基本一致,牙齿离散化的可行性和准确度非常高。切削齿工作部位几何面离散化有利于改进牙齿设计,优化钻头结构,从而提高破岩效率,为后续钻头的工作行为研究及钻头与岩石相互作用的研究提供参考。

摘要:为更好地研究混合钻头的性能,分析混合钻头与岩石相互作用机制,使用C#语言对混合钻头牙齿的几何表面进行离散化,再将离散化得到的数据导入MATLAB软件生成模型。结果表明:用离散点绘制的牙齿模型与牙齿的三维实体模型基本一致,牙齿离散化的可行性和准确度非常高。切削齿工作部位几何面离散化有利于改进牙齿设计,优化钻头结构,从而提高破岩效率,为后续钻头的工作行为研究及钻头与岩石相互作用的研究提供参考。

关键词:混合钻头;破岩;钻头齿形;离散化;数学模型;仿真

Study on Geometric Surface Discretization of Hybrid Bit Cutting Teeth Working Part

Wu Zebing,Zhai Xiping※,Li Jitong,Gu Yabing,Wang Gang

(Mechanical Engineering College,Xi'an Shiyou University,Xi'an 710065,China)

Abstract:In order to better study the performance of hybrid drill bits,the interaction mechanism between hybrid drill bits and rock was analyzed,the geometric surface of hybrid drill teeth was discretized by using C#language,and then the discretized data were imported into MATLAB software to generate a tooth model.The results show that the tooth model drawn with discrete points is basically consistent with the three-dimensional solid model of the tooth,and the feasibility and accuracy of tooth discretization are very high.The discretization of the geometric surface of the working part of the cutting tooth is conducive to improving the tooth design,optimizing the structure of the drill bit,thereby improving the rock breaking efficiency,and it provides reference for the subsequent research on the working behavior of the drill bit and the interaction between the drill bit and rock.

Key words:hybrid bit;rock breaking;drill tooth shape;discretization;mathematical model;simulation

0引言

随着钻井深度的增加,岩性变得更加复杂,为有效地勘探油气资源,需要优化钻井工具,提高钻井效率。因此,基于对钻头的结构优化设计,提出了综合牙轮钻头结构和PDC钻头结构的混合钻头[1]。混合钻头在高研磨性地层和不均质地层有更好的破岩效率,解决了常规钻头钻速慢、起下钻频繁、钻头磨损严重等问题[2]。

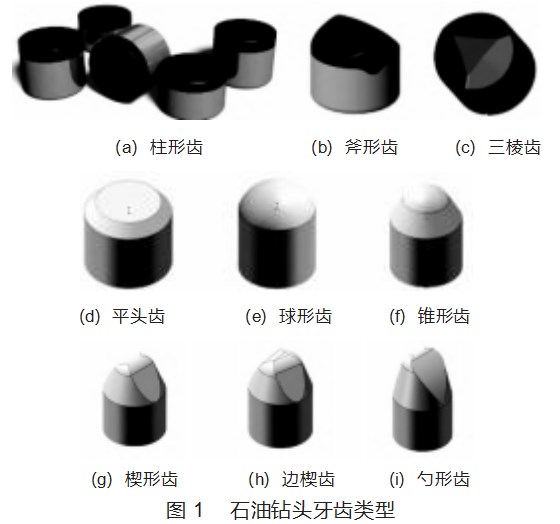

牙齿是钻头破岩的主要部件,选择时需要考虑破岩效率和工作寿命。因此,它既要有足够的耐磨性,又要有足够的强度,几何外形也必须设计合理[3]。图1所示为PDC钻头与牙轮钻头常用的牙齿类型。PDC钻头用的最多的是柱形齿(图1(a)),也有特殊形状的齿如图1(b)所示的斧形齿、图1(c)所示的三棱齿。牙轮钻头常见的牙齿类型有6种,分别是平头齿、球形齿、锥形齿、楔形齿、边楔齿、勺形齿等[4-5]。

周德胜和马德坤[6]建立的牙轮钻头计算机仿真模型表明:钻头上的牙齿与井底岩石接触程度与钻头上牙齿的布齿方式、牙齿形状、个数有关。陈敏等[7]研究了PDC切削齿不同倾角侵入岩石的规律,结果表明:PDC切削齿受力与倾角和侧转角相关。谢晗等[8]对比三棱形和斧形PDC切削齿与常规平面PDC切削齿的破岩性能,发现不同形态的切削齿破岩过程区别显著:三棱形PDC切削齿能更轻松侵入地层,破碎均质和非均质岩石时三棱形和斧形PDC切削齿都可以轻松破裂岩石。吴泽兵等[9]研究了混合钻头破岩特性,结果表明:牙轮主导型混合钻头适用于硬地层,PDC主导型混合钻头适用于软地层。李艳波等[10]分析了吉林油田深井地层特点、岩石可钻性和前期钻头损坏程度,设计出斧式齿、平面齿和锥形齿等混合型PDC切削齿钻头,提高了钻头在强冲击性和高研磨性地层中的机械钻速,延长了钻头的有效使用期限,改进了油田深井开发的技术。

钻头的设计主要依赖于经验和进行反复试验,这不但耗费大量人力和财力,而且时间也较长。为此,本文分析混合钻头与岩石相互作用的机制,根据牙齿的类型分别给出数学模型;采用C#对混合钻头牙齿的几何表面进行离散化;在MATLAB中建立离散点模型,验证离散点绘制的牙齿模型与牙齿的三维实体模型的一致性,以便于改进牙齿设计,优化钻头结构,提高钻头破岩效率,也可为钻头工作行为研究及钻头与岩石相互作用研究提供参考。

1混合钻头与岩石相互作用机制

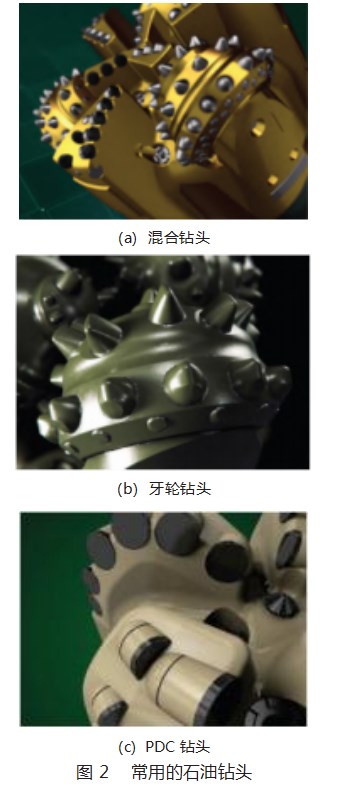

图2(a)所示为常见的混合钻头,其切削结构主要由牙轮切削结构和PDC切削齿构成的固定刀翼切削结构组成,综合了牙轮钻头和PDC钻头的优势,其破岩方式是这2种结构共同作用的结果,所以研究混合钻头破岩机制,需要明确牙轮钻头和PDC钻头的破岩方式。

牙轮钻头(图2(b))是使用最广泛的钻头,适用于从软到硬的各种地层。牙轮钻头的运动是公转、自转、纵向振动以及滑动的复合运动,靠冲击压碎作用和滑动剪切作用破碎岩石[11]。

常规PDC钻头(图2(c))成本低,占钻头市场70%,它在软地层的钻进速度快,钻井过程平稳,但应用于硬地层时,会出现PDC钻头切削齿磨损过快、钻井效率大幅下降等问题。PDC钻头破岩方式包括剪切、预破碎、犁削、研磨[12]。

混合钻头有2种切削结构,破岩机制相对复杂,具体有以下3点:

(1)混合钻头与岩石相互作用的方式有2种:①牙轮切削齿的轮廓线超过PDC切削齿轮廓线,此时牙轮切削齿以冲击压碎的方式形成破碎坑,便于PDC切削齿切削岩层;②当PDC切削齿轮廓线超过牙轮切削齿的轮廓线时,PDC齿对地层进行剪切作用,在井底产生环形带状结构区域,使牙轮切削齿可以轻松破碎岩石。

(2)混合钻头在软硬交错和不均质地层钻进时,牙轮牙齿以预破碎方式作用于岩石,一方面,提高了混合钻头破碎岩石的效率,使它具有较高的机械钻速;另一方面,牙轮结构可以承受较大冲击力,降低钻头产生的扭转振动以及PDC切削齿上的受力,从而减少PDC切削齿的损坏,故混合钻头的使用寿命长,进尺多。

(3)混合钻头的保径效果比牙轮钻头和PDC钻头更加优秀。混合钻头的保径系统利用PDC切削结构的主动保径齿单独保径,这种结构能控制钻头在水平方向的移动,故混合钻头在钻进过程中不会发生较大波动;混合钻头中平头齿没有产生保径效应,故牙齿的轴承工作温度相对较低,降低了其密封损坏的概率,从而可以延长钻头的有效使用期限[13-14]。

混合钻头与岩石相互作用时2种切削结构彼此影响,在硬地层中,牙轮切削结构具有缓冲功能,可防止PDC切削齿快速磨损;在牙轮切削齿轻度损坏后,大多数钻压由PDC切削结构承受,以减少牙轮切削齿的磨损程度。而其破岩扭矩的降低可使混合钻头导向能力增强[15-16]。综上所述,混合钻头在硬地层、软硬交替地层钻进时表现优异,破岩效率和钻头寿命均有提升。

2牙齿的数学模型

钻头破岩是通过牙齿完成的,牙齿的形状和尺寸会对钻头的性能造成一定影响。混合钻头与岩石的相互作用实际上是钻头牙齿与岩石相互作用,指的是钻头上某些样式确定的牙齿以一定的倾角吃入高低状态不同的岩石时相互作用的力学作用过程。混合钻头破岩方式为冲击压碎、刮削、滑动剪切[19],岩石破碎有塑性破碎和脆性破碎2种形式。

钻头牙齿的种类和大小由钻头适用地层决定。钻头型号不同,牙齿外形特点和大小不相同;若是在同一钻头上,齿圈不同,牙齿形状和尺寸可能也不相同。在结构参数都不变的情况下,仅改变牙齿齿形,就可以改变机械钻速。因此,在研究钻头与岩石的相互作用时有必要详细描述牙齿的有关参数,反映其形状特点。

混合钻头具备牙轮钻头和PDC钻头的混合结构。其中,聚晶金刚石复合片钻头简称PDC钻头,是一种新型切削型钻头。PDC切削齿上端布有聚晶金刚石薄层,下端布有碳化钨基片[20],因其结构简单,故只讨论牙轮钻头牙齿模型。

牙轮钻头牙齿分为铣齿和镶齿2种,其中镶齿的牙齿根部圆柱体有一部分存在于牙轮壳体内,因此只需讨论钻头牙齿超出牙轮外壳的部分,即出刃部分[21]。常见的牙轮钻头牙齿基本类型有6种:平头齿、球形齿、锥型齿、楔形齿、边楔齿和勺形齿,在此仅讨论具有代表性的平头齿和边楔齿。

2.1混合钻头上齿孔中心的数学模型

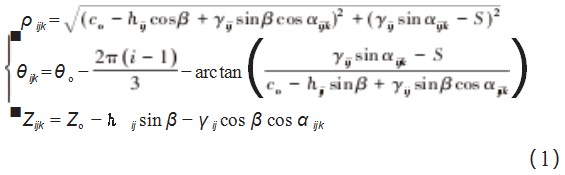

牙轮钻头上牙齿的空间位置及倾角随钻头的转动发生变化,为方便描述牙齿的结构和模型,将牙齿放在直角坐标系上,坐标系为O-XYZ,牙齿基圆设置在XOY平面上,牙齿中轴与Z轴重合,因为钻头向下运动,所以牙齿齿顶向下。为计算牙齿出刃部分,将出刃部分的底部圆形作为基圆,设定其直径为D,描述牙齿外形特点和尺寸大小需要的网格数为n,将基圆沿水平与竖直方向等距离地离散化成网格,每个网格大小为D/n,这些网格点的x、y与相对应的工作表面的z即为所求离散点,具体的离散方法见文章的第3节。离散后的点坐标通过一系列的坐标变换,最后平移到钻头牙轮上牙齿的特征点上[22]。牙齿上较好处理的特征点是齿根中心点和齿顶中心点,用i表示3个牙轮的编号,j表示牙轮上由外到里的齿圈编号,k表示齿圈牙齿在牙轮上的相对位置,按牙轮转动的相反方向编号。钻头上第i牙轮,第j齿圈,第k颗齿的特征点齿孔中心位置坐标方程如下:

式中:θ为钻头位置角;Z为钻头标高;β为牙轮轴倾角;c0、S为钻头结构参数。

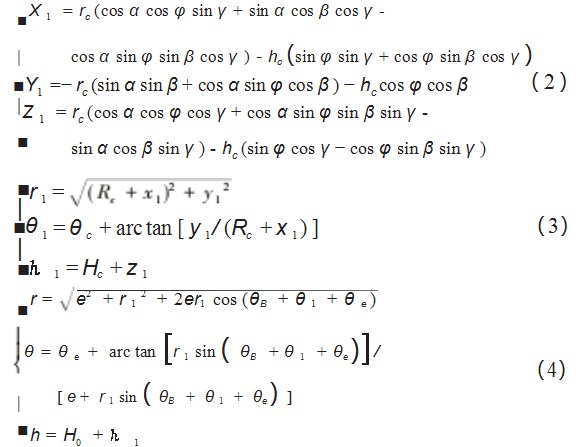

同理,PDC牙齿上特征点齿孔中心的位置坐标方程如下:

式中:α、β、γ分别为齿前角、侧转角、装配角;Rc为定位点到钻头轴线的距离;θc为定位点的位置角;Hc为定位点在钻头轴线方向的高度;e为混合钻头的偏心距;θB为钻头的旋转位置角;θe为钻头方位角;H0为初始钻头标高。

确定了钻头上牙齿离散点空间位置,如果知道井底的空间位置,按照钻头的运动学及破岩原理就可以实现混合钻头与岩石相互作用计算机仿真。

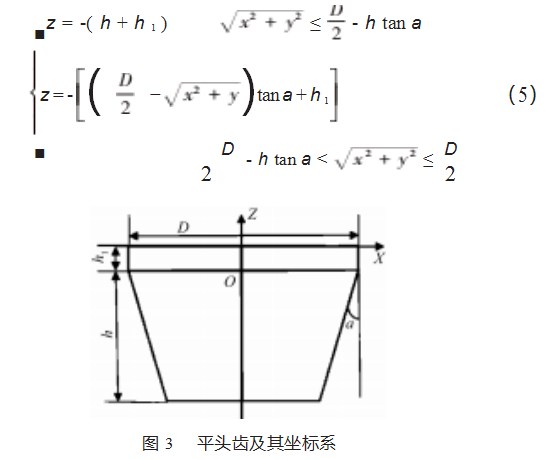

2.2平头齿的数学模型

平头齿及其坐标系如图3所示。平头齿可以看作是基圆直径为D、倾角为a、高为h的圆台与基圆直径为D、高为h1的圆柱的组合。h+h1即为牙齿出刃高度,计算牙齿表面各点的值需要求出z,有关z的方程如下所示。

2.3边楔齿的数学模型

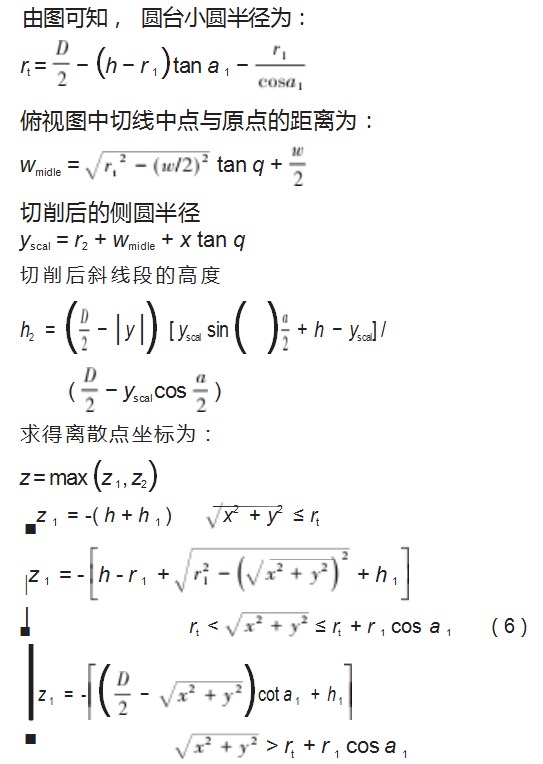

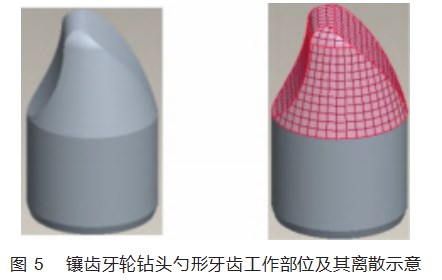

边楔齿是对圆台作拉伸切出操作得到的。文中边楔齿可看做是以底圆直径为D、倾角为a1、高为h、锥顶侧圆半径为r1的圆台被齿尖角为a、顶圆半径为r2、高为h的图形所切后的剩余部分,以及以底圆直径为D、高为h1的圆柱的组合体。俯视图中,切面与坐标轴的夹角为内楔角q,楔顶内端厚度为w。边楔齿及其坐标系如图4所示。

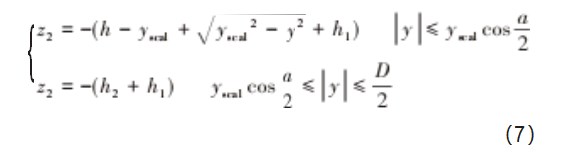

3牙齿离散化

计算机只能处理离散数据,对于钻头牙齿形状这种连续的几何表面,想要用计算机表示,只能将牙齿表面离散化成一系列点来表示牙齿的形状和大小。只要取得足够多的点,就能反映牙齿的外形和尺寸[23]。图5所示为镶齿牙轮钻头牙齿工作部位及其离散化,实质上是将几何表面离散成空间的离散坐标点。

3.1开发环境

本文开发环境采用Microsoft Visual Studio(简称VS),是一个基本完整的开发工具集。VS提供了软件生命周期需要的大部分工具,例如集成开发环境IDE,目标代码适用于微软支持的所有平台。

3.2勺形齿离散化过程

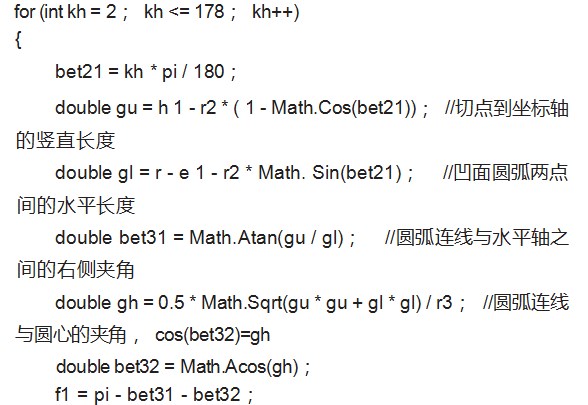

了解牙齿的结构模型,结合牙齿的数学模型写出程序流程,先输入数据,求出公式里其他所需数据,找出模型分界点,设置循环步长,在循环中分段求z值,如果循环结束输出数据,则把数据保存成文件。勺形齿的部分程序代码如下:

//求切削后以顶圆圆心竖直方向为分界线,与凹面切点的夹角及左半部分的圆心角

3.3离散化结果

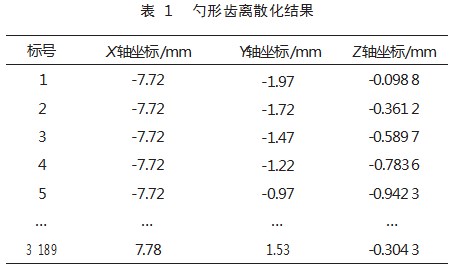

勺形齿通过离散化会得到一系列点,部分离散点的三维坐标及牙齿离散点总数如表1所示。

4牙齿离散点绘图

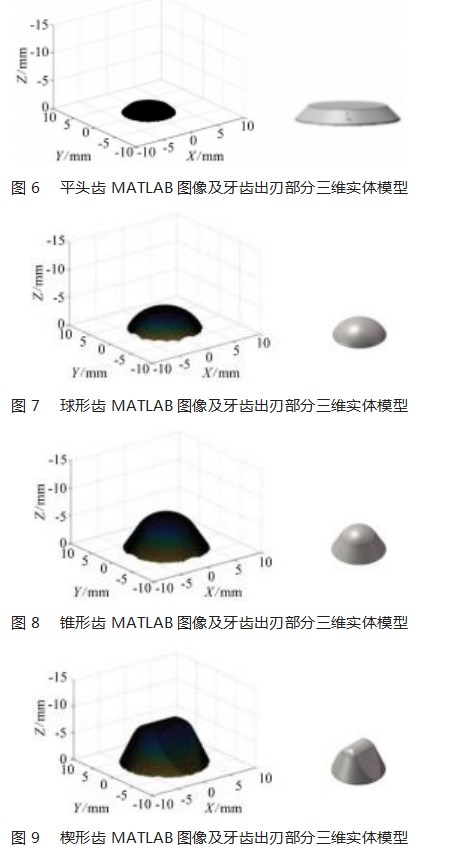

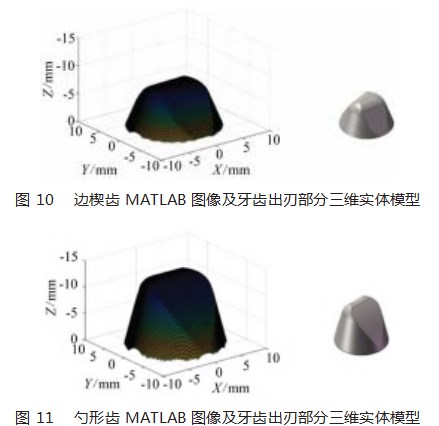

通过牙齿离散化只能得到一系列点,不能直观反映牙齿外形特点,所以需要把离散点数据保存成文件,导入其他软件绘制图像,以便与牙齿的三维实体模型进行对比,而MATLAB强大的图形处理及可视化功能可以很好地满足要求。平头齿、球形齿、锥形齿都是简单的对称图形,建立三维实体模型时只需以对称轴为界画出1/2草图,旋转后即可得到所需图形。先通过草图旋转得到圆台,再在此基础上作图经切除拉伸能得到楔形齿。边楔齿与楔形齿类似,但需要建立基准轴,然后建立基准面,在基准面上画出草图,拉伸切除后得到边楔齿。勺形齿同样是在圆台基础上切割得到的,草图是3段相切的圆弧。

在MATLAB中,通过读取平头齿、球形齿、锥形齿、楔形齿、边楔齿、勺形齿的离散化点数据所画图像与对应牙齿出刃部分三维实体模型图对比如图6~11所示。

5结束语

作为混合钻头性能分析的前置研究,本文分析了混合钻头与岩石相互作用机制,所开展的工作及结论如下:

(1)建立了钻头牙齿的数学模型与三维实体模型,实现了牙齿离散化;比较牙齿的三维实体模型与MAT‐LAB绘制的离散点图像,发现两者形状和大小十分吻合,证明了牙齿离散化的可行性和准确性。

(2)牙齿离散化程序使用方便,输出的离散点数据为钻头工作行为研究及钻头与岩石互作用研究奠定了基础。

(3)混合钻头切削齿工作部位几何面离散化的使用有局限性,对于无法建立数学模型的不规则牙齿模型,无法实现离散化。

参考文献:

[1]朱红增.钻头分析及选型[J].黑龙江科技信息,2014(2):67.

[2]吕澜涛.混合钻头破岩机理研究及计算机仿真[D].西安:西安石油大学,2020.

[3]唐东.基于有限元方法的单牙轮钻头性能评价研究[D].成都:西南石油大学,2015.

[4]朱澄清.一种牙轮钻头的牙齿:CN203008785U[P].2013-06-19.

[5]李子杰,赵洪山,冯光通,等.致密砂岩地层孕镶金刚石参数的试验优选研究[J].钻采工艺,2020,43(5):12-15.

[6]周德胜,马德坤.三牙轮钻头的计算机仿真模型[J].西南石油学院学报,1995(4):86-92.

[7]陈敏,徐延金,涂能安.PDC钻头单齿工作角度有限元仿真研究[J].宜春学院学报,2009,31(6):1-3.

[8]谢晗,况雨春,秦超.非平面PDC切削齿破岩有限元仿真及试验[J].石油钻探技术,2019,47(5):69-73.

[9]吴泽兵,吕澜涛,张帅,等.混合钻头破岩特性研究[J].石油机械,2020,48(2):35-41.

[10]李艳波,于连杰,王辉,等.混合型PDC切削齿钻头在吉林油田深井中的应用[J].设备管理与维修,2021(10):92-94.

[11]李思涛,马德坤,夏宇文.单牙轮钻头牙齿齿形研究[J].石油矿场机械,2012,41(6):5-9.

[12]张丽秀,申强,张珂,等.基于ABAQUS的PDC钻头切削齿破岩仿真及热分析[J].沈阳建筑大学学报(自然科学版),2018,34(5):912-920.

[13]王朋.混合钻头破岩机理浅析[J].西部探矿工程,2021,33(9):94-96.

[14]NIU S W,ZHENG H L,YANG Y X,et al,Experimental study on the rock-breaking mechanism of disc-like hybrid bit[J].Jour‐nal of Petroleum Science and Engineering,2018,161:541-550.

[15]邓思洪,但斌斌,容芷君,等.混合钻头对软硬交错地层破岩特性的仿真研究[J].武汉科技大学学报,2022,45(1):46-52.

[16]AL H Y,AL HARBI A,HERMAWIRAWAN L,et.al.Hybrid bit technology:transforming tricone-bit drilling to new levels[C]//Proceedings of Society of Petroleum Engineers.Abu Dhabi,

2018.

[17]贾相健.单牙轮钻头齿形研究[D].大庆:东北石油大学,2018.

[18]吴泽兵,周珂飞,陈汉杰.牙轮钻头牙齿镶装工艺有限元研究[J].石油机械,2021,49(7):37-44.

[19]YU J P,ZOU D Y,LIU X A.A novel diamond hybrid bit im‐proved performance in hard and abrasive formations[C]//Pro‐ceedings of Rock Mechanics/Geomechanics Symposium,New York,2019.

[20]肖仕红.PDC钻头与岩石互作用过程的计算机仿真[D].成都:西南石油学院,2004.

[21]周珂飞.牙齿镶装过程对齿面结构性能影响的计算机仿真研究[D].西安:西安石油大学,2021.

[22]周德胜,马德坤.牙轮钻头牙齿外形的计算机描述[J].石油机械,1995,23(7):20-23.

[23]董磊磊,崔之健,孙明龙.简述数值模拟中离散化的方法[J].云南化工,2020,47(9):23-25.