基于ANSYS Workbench的管道内表面裂纹强度因子干涉作用研究论文

2023-08-03 09:05:12 来源: 作者:xiaodi

摘要:基于ANSYS Workbench对管道内表面单裂纹和双裂纹的影响因素进行数值模拟研究。建立单向拉伸载荷作用下的管道内表面裂纹的有限元模型,比较研究数值模拟结果与理论解,研究表明两者的最大误差为6.01%。应用数值模拟方法研究管道内表面单裂纹与拉伸载荷倾角对裂纹等效应力和最大应力强度因子的影响规律,研究表明当倾角为30°时,裂纹的最大等效应力达到最大值(22.676 MPa),而最大应力强度因子随着倾角角度的增加呈现单调递减的趋势。

摘要:基于ANSYS Workbench对管道内表面单裂纹和双裂纹的影响因素进行数值模拟研究。建立单向拉伸载荷作用下的管道内表面裂纹的有限元模型,比较研究数值模拟结果与理论解,研究表明两者的最大误差为6.01%。应用数值模拟方法研究管道内表面单裂纹与拉伸载荷倾角对裂纹等效应力和最大应力强度因子的影响规律,研究表明当倾角为30°时,裂纹的最大等效应力达到最大值(22.676 MPa),而最大应力强度因子随着倾角角度的增加呈现单调递减的趋势。建立水平裂纹和斜裂纹的有限元模型,分析单向拉伸载荷下的管道内表面水平裂纹和斜裂纹在夹角为30°、45°、60°和90°的干涉机制,研究表明两个裂纹的夹角从30°增加到90°,水平裂纹的最大等效应力在20.095~22.05 MPa之间,最大应力强度因子在9.791 2 MPa·mm0.5与9.262 1 MPa·mm0.5之间;而倾斜裂纹的的最大等效应力从24.103 MPa减小到5.715 2 MPa;最大应力强度因子从7.995 1 MPa·mm0.5下降到1.744 7 MPa·mm0.5。

关键词:ANSYS Workbench;管道裂纹;应力强度因子;干涉作用

0引言

压力管道是利用一定的压力,输送流体的管状通道设备,被广泛应用于工业输送领域,尤其在煤、石油、天然气等化工行业,管道运输占有无法替代的地位。然而管道在服役期间存在各种无法避免的缺陷[1-2],管道可能会因为疲劳、腐蚀、机械损伤等原因造成管道的裂纹产生,导致失效泄漏,从而引发安全事故,因此管道安全的研究工作非常重要。存在裂纹的管道能否继续安全工作,裂纹是否会扩展从而导致管道结构破坏一直是研究的重点。线弹性断裂力学为目前裂纹体的分析提供了坚实的理论基础,应力强度因子是裂纹评定的关键参数[3-4]。应力强度因子越大,裂纹就越容易扩展[5];当裂纹边缘的最大应力强度因子KI小于材料的断裂韧性KIC时,管道被认为时安全的[6]。因此,分析管道裂纹前缘的等效应力强度和应力强度因子,特别指多裂纹之间的干涉作用具有重要的现实意义。

洪力阳[7]对含缺陷压力管道安全评定的技术进行了综述研究,为含缺陷压力管道的安全评顶方法提供了参考和研究基础。白永强等[8]对油气管道内部轴向表面半椭圆裂纹进行了断裂分析,提出了改进的J积分估算公式。江英等[9]应用有限元软件ANSYS建立了含外表面轴向半椭圆裂纹有限元模型,对直管外表面轴向半椭圆裂纹应力强度因子KI进行了分析。朱艳[10]通过总结GB/T 19624中的缺陷安全评定方法,开发了管道应力分析和缺陷评估软件,利用软件开展了管道应力分析和缺陷安全评估。何家胜、赵凤卫[11]应用ANSYS软件对管口裂纹进行了分析,讨论了局部应力下管口裂纹的安全性。余祥峰[12]应用ABAQUS软件对平板双裂纹应力强度因子的相互作用进行了研究,发现异轴裂纹的应力强度因子KI大于同轴的裂纹,异轴裂纹更容易扩展。洪禹[13]应用ANSYS对圆筒表面裂纹的应力强度因子进行了计算,最终证明有限元方法是切实有效和精准的。王永亮[14]应用ANSYS软件对管道内表面单裂纹进行了数值模拟研究,将结果与ASME API 579和GB/T GB/T 19624-2019推荐的理论计算进行了对比,证明有限元法的结果时准确可靠的。

基于现有的研究基础,本文利用ANSYS Workbench建立含缺陷压力管道的表面轴向裂纹和斜裂纹的数学模型,应用有限元方法研究裂纹之间的干涉作用,计算单裂纹和双裂纹不同角度的等效应力分布和应力强度因子,分析其变化规律。

1数值模型建立

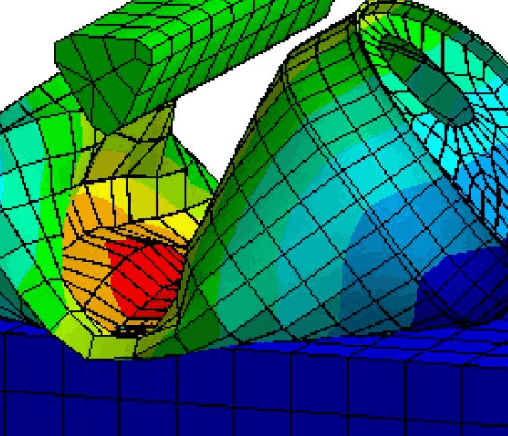

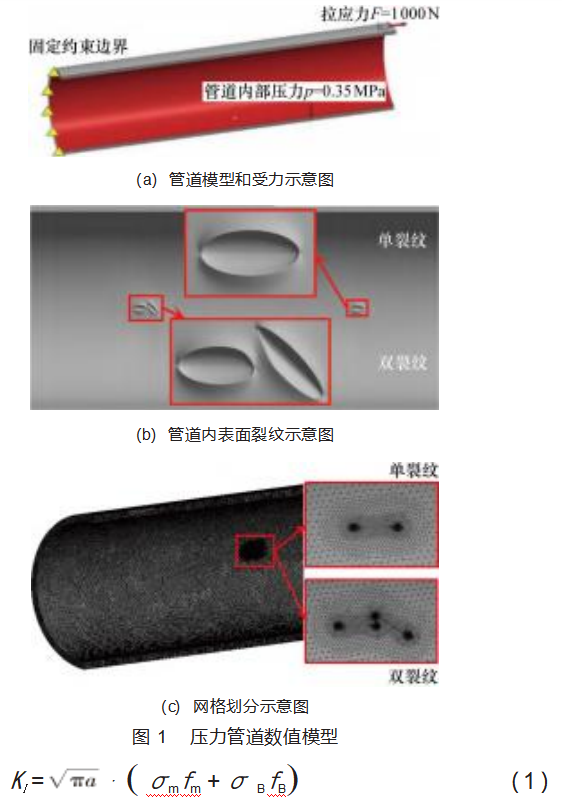

以设计压力为0.35 MPa、常温工作、材料为316不锈钢的压力管道为例,计算轴向裂纹和环向裂纹之间的干涉影响。利用ANSYS中的DesignModeler建立管道的几何模型,该管道的模型如图1(a)所示;模型的参数为:内半径Ri=100 mm,外半径Ro=110 mm,厚度t=5 mm,管道受内压p=0.35 MPa,长度L=200 mm;管道一端固定,另一端均布轴向拉应力F=1 000 N。所研究的管道内表面的单裂纹和双裂纹如图1(b)所示。管道材料的参数:密度为7.85×106 kg/m3,弹性模量为2×105 MPa,泊松比为0.3。数值模拟的求解采用ANSYS Workbench中的Mechanical。为减少数值模拟的计算量,模型的网格分为两个区域:裂纹部分和非裂纹部分,整体采用四面体网格策略,并对裂纹区域的网格进行加密细化处理,如图1(c)所示。

2数值模拟分析

2.1计算结果与GB/T 19624-2019对比

在压力管道裂纹缺陷方面,国家标准GB/T19624—2019《在用含缺陷压力容器安全评定》为国内化工设备的安全校核提供了依据。该标准的附录D规定了内压圆筒内表面轴向裂纹应力强度因子(SIF)KI的计算公式[15]:

式中:σm为管道裂纹处应力线性化之后的薄膜应力;σB为道裂纹处应力线性化之后的弯曲应力;fm为裂纹处的薄膜应力构型因子;fB为裂纹处的弯曲应力构型因子。fm和fB可以在GB/T 19624—2019附录D的表D.4中查寻。薄膜应力σm和弯曲应力σB在ANSYS应力分析中得到。

针对本文研究,单裂纹的研究中给出了不同的半椭圆形裂纹。

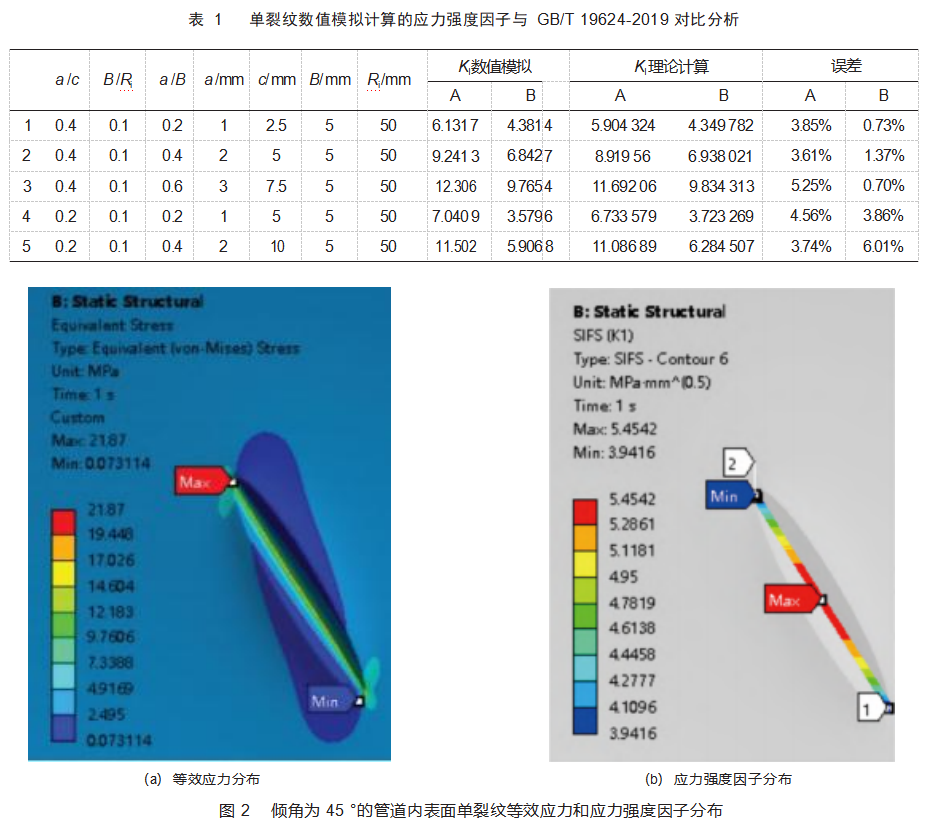

根据国家标准中给出的相应尺寸条件限制将通过国家标准计算的结果与有限元法得到的结果进行汇总分析,如表1所示。根据表中的结果分析可知,两者的最大误差都在10%以内。这证明了有限元法得到的应力强度因子结果是精确合理的。

2.2倾角对裂纹应力强度因子的影响

在管道内表面建立长半轴为5 mm,深度为2 mm的单裂纹,裂纹分别与拉应力方向的倾角为0°、10°、30°、45°、60°和90°,进行ANSYS数值模拟分析。其中,倾角为45°的应力和应力强度因子的分布如图2所示。图2(a)显示裂纹等效应力集中的区域为沿着裂纹扩展方向的最深处(椭圆裂纹的椭圆边线前缘),等效应力集中的最大点在裂纹扩展的前端(椭圆裂纹的椭圆边线的端点处)。图2(b)显示裂纹等应力强度因子的最大值分布于椭圆裂纹的椭圆边线的中心区域。

2.3单裂纹分析

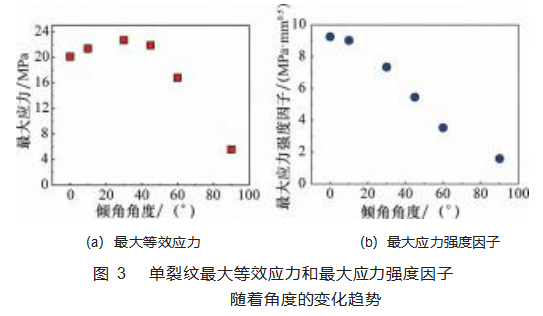

图3所示为单裂纹最大等效应力和最大应力强度因子随着角度的变化趋势。从图3(a)可以看出,裂纹的最大等效应力随着倾角角度的增加呈现先增大后减小的趋势,当倾角从0°上升到30°时,裂纹的最大等效应力从20.087 MPa上升到22.676 MPa,达到最大值;当倾角从30°上升到90°时,裂纹的最大等效应力从22.676 MPa下降到最低的5.571 MPa。从图3(b)可以看出,最大应力强度因子随着倾角角度的增加呈现单调递减的趋势,当倾角从0°上升到90°时,裂纹的最大应力强度因子从9.2413 MPa·mm0.5下降到最低的1.1327 MPa·mm0.5。

2.4双裂纹分析

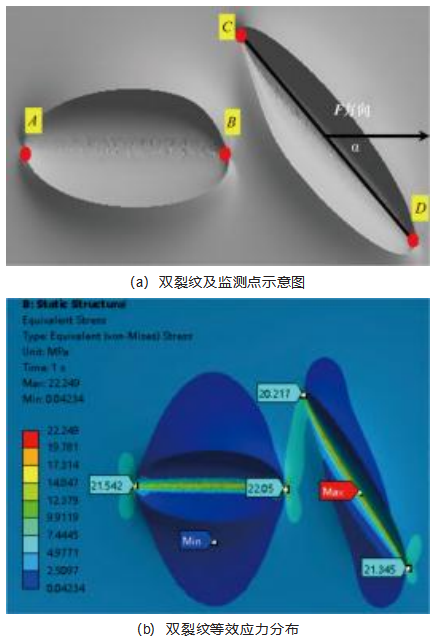

在管道内表面建立长半轴为5 mm,深度为2 mm、中心距为9 mm的双裂纹,一个裂纹水平放置,与拉应力方向相同;另一个裂纹带有倾角,其与水平裂纹的家教分别为30°、45°、60°和90°。对两个裂纹分别建立观测点A、B、C和D,双裂纹及监测点的位置如图4(a)所示。倾角为45°的管道内表面双裂纹等效应力分布如图4(b)所示,与单裂纹相同的是,两个裂纹等效应力集中的区域为沿着裂纹扩展方向的最深处(椭圆裂纹的椭圆边线前缘,图4(b)所示),两个裂纹应力强度因子的最大值分布于椭圆裂纹的椭圆边线的中心区域(图4(c)和(d)所示);与单裂纹不同的是,两个裂纹等效应力集中的最大点在裂纹扩展的中心区域(椭圆裂纹的椭圆边线上,图4(b)所示),并且图4(b)显示了水平裂纹的最右端与斜裂纹最左端产生了应力干涉效应。

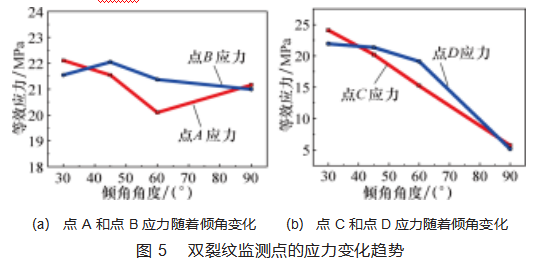

图5所示为双裂纹监测点等效应力的变化趋势。从图5可以看出,斜裂纹的倾角对A、B两点的等效应力产生了影响,点A的等效应力呈现先增大后减小的趋势,斜裂纹的倾角从30°增加到60°,点A的应力从22.106 MPa减小到20.095 MPa;斜裂纹的倾角从60°增加到90°,点A的等效应力从20.095 MPa减小到21.161 MPa。点B的应力呈现先减小后增大的趋势,斜裂纹的倾角从30°增加到45°,点B的等效应力从21.544 MPa增加到22.05 MPa;斜裂纹的倾角从45°增加到90°,点B的等效应力从22.05 MPa减小到20.991 MPa。点C和点D(斜裂纹两个端点)的应力随着斜裂纹倾角的增大而减小,斜裂纹的倾角从30°增加到90°,点C的等效应力从24.103 MPa减小到5.7152 MPa;点D的等效应力从21.93 MPa减小到5.1417 MPa。

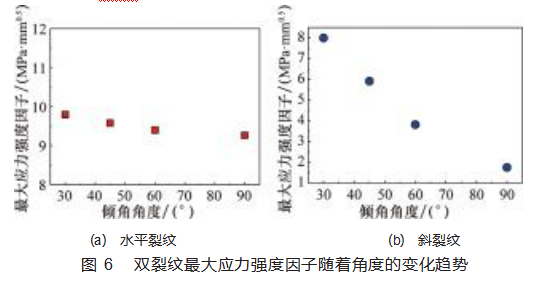

图6所示为双裂纹的应力强度因子的变化趋势。水平裂纹的最大应力强度因子在维持稳定而稍稍下降,斜裂纹的最大应力强度因子随着倾角的增大而明显减小,斜裂纹的倾角从30°增加到90°,水平裂纹的最大应力强度因子从9.791 2 MPa·mm0.5下降到9.262 1 MPa·mm0.5;而斜裂纹的最大应力强度因子从7.995 1 MPa·mm0.5下降到1.744 7 MPa·mm0.5。

3结束语

应用数值模拟的技术手段对管道内表面单裂纹和双裂纹的影响因素进行研究。建立了管道内表面单裂纹和双裂纹的结构模型和有限元模型;研究管道内表面单裂纹与拉伸载荷倾角对裂纹等效应力和最大应力强度因子的影响规律;分析单向拉伸载荷下的管道内表面水平裂纹和斜裂纹的干涉机制。主要的结论如下。

(1)比较研究单向拉伸载荷作用下的管道内表面轴向裂纹的数值模拟结果与理论解,研究表明两者的最大误差为6.01%。这表明有限元解与理论解偏差很小,具有高精度。

(2)通过管道内表面单裂纹与拉伸载荷倾角对裂纹等效应力和最大应力强度因子的影响规律的研究,发现当倾角为30°时,裂纹的最大等效应力达到最大值(22.676 MPa),而最大应力强度因子随着倾角角度的增加呈现单调递减的趋势,当倾角从0°上升到90°时,裂纹的最大应力强度因子从9.241 3 MPa·mm0.5下降到最低的1.132 7 MPa·mm0.5。

(3)通过分析单向拉伸载荷下的管道内表面水平裂纹和斜裂纹,发现裂纹夹角从30°增加到90°,水平裂纹的最大等效应力在20.095~22.05 MPa之间,最大应力强度因子在9.791 2 MPa·mm0.5到9.262 1 MPa·mm0.5之间;而倾斜裂纹的最大等效应力从24.103 MPa减小到5.715 2 MPa,最大应力强度因子从7.995 1 MPa·mm0.5下降到1.744 7 MPa·mm0.5。这说明两裂纹的夹角越小,斜裂纹的应力强度因子越大,斜裂纹更容易扩展;而当裂纹垂直时,裂纹之间的影响较小。

参考文献:

[1]王珂,罗金恒,董保胜,等.我国在役油气老管道运行现状[J].焊管,2009,32(12):61-65.

[2]陈勋,郑连学,周丽琴.含缺陷在用压力管道合于使用评价[J].石油工业技术监督,2021,37(1):44-47.

[3]龙靖宇,王宏波.基于有限元法的二维裂纹应力强度因子研究[J].武汉科技大学学报(自然科学版),2005(3):244-246.

[4]程钊,于方圆.基于ANSYS的裂纹应力强度因子的计算[J].科技资讯,2012(33):69-71.

[5]程勒,赵树山.断裂力学[M].北京:科学出版社,2006,13-21

[6]黄菲.压力容器裂纹缺陷的安全评定与有限元模拟[D].北京:北京化工大学,2010.

[7]洪力阳,陈玲,张永发.含缺陷压力管道的安全评定技术研究[J].中国锰业,2018,36(4):191-198.

[8]白永强,汪彤,吕良海,等.油气管道内部轴向表面半椭圆裂纹弹塑性断裂分析[J].石油化工高等学校学报,2009,22(3):71-74.

[9]江英,闫兴清,喻健良.直管外表面轴向半椭圆裂纹应力强度因子K_Ⅰ分析[J].化学工程与装备,2014(5):47-50.

[10]朱艳.含缺陷压力管道应力分析及合于使用评价方法的研究[J].化工安全与环境,2022,35(9):19-21.

[11]赵凤卫.局部应力下管口裂纹安全性分析[J].化学工程与装备,2022(3):101-103.

[12]余祥峰.基于ABAQUS裂纹应力强度因子相互作用研究[J].市场监管与质量技术研究,2022(4):18-21.

[13]洪禹.基于ANSYS的圆筒表面裂纹的应力强度因子计算[J].化学工程与装备,2020(2):179-180.

[14]王永亮.基于Workbench的表面裂纹应力强度因子的对比分析[J].化工装备技术,2021,42(2):28-31.

[15]GB/T 19624-2019,在用含缺陷压力容器安全评定[S].