磁粉检测在起重机金属吊钩检测中的应用要点分析论文

2023-07-27 10:10:26 来源: 作者:liuhong

摘要:金属吊钩是起重机的关键承载零件,其安全性能直接关系到起重机的正常运行,甚至涉及到施工人员的生命安全。因此,需要定期对吊钩进行安全性能检测,以确保其可以正常使用。当前常用的检测技术是磁粉检测。该技术是通过磁场的变化,吸附磁粉于吊钩表面,利用磁痕展现吊钩表面及近表面的缺陷位置、大小和外部形态。由于该技术的优势和特点,本文首先详细介绍磁粉检测技术的概论,然后结合起重机金属吊钩的检测背景,进一步探究磁粉检测技术的原理和应用要点。

摘要:金属吊钩是起重机的关键承载零件,其安全性能直接关系到起重机的正常运行,甚至涉及到施工人员的生命安全。因此,需要定期对吊钩进行安全性能检测,以确保其可以正常使用。当前常用的检测技术是磁粉检测。该技术是通过磁场的变化,吸附磁粉于吊钩表面,利用磁痕展现吊钩表面及近表面的缺陷位置、大小和外部形态。由于该技术的优势和特点,本文首先详细介绍磁粉检测技术的概论,然后结合起重机金属吊钩的检测背景,进一步探究磁粉检测技术的原理和应用要点。

关键词:磁粉检测;起重机;金属吊钩;产生原理;疲劳裂纹

由于起重机的吊钩长期使用会出现缺陷问题,如果不进行定期安全检查,会存在极大的安全风险。现在,由于吊钩断裂造成的人员伤亡事件时有发生,相关企业需要高度重视。大量的检测实践和分析也表明,应用磁粉检测技术可以检测吊钩表面、近表面的缺陷和疲劳损伤,做到提前预防是可行的。相信随着科技的进步和发展,磁粉检测必将得到广泛的应用。

1磁粉检测技术概论

磁粉检测主要利用磁粉作为金属构件表面显示介质,从而有效检测出其构件缺陷的一种观察方式。根据磁粉磁化特点,其检测方式主要分为湿法以及干法。按照金属构件表面增加磁粉的时间,所使用的检测方式主要分为连续检测法以及剩磁法。

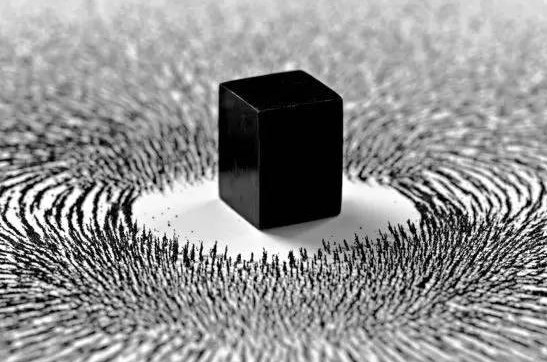

在金属构件缺陷检测过程中,当材料被磁化后,由于其表面出现不连续的结构,存在是结构件表面与靠近其表面的磁力线产生局部的变形,甚至出现漏磁场。此时,使用磁粉附着在测试工件表面上。其自身由于磁场变化的影响出现明显的痕迹。利用适合的光线,可以通过视觉详细观察所形成的磁力痕迹。甚至可以直接观察出被检测构件缺陷位置、大小、外部形态以及位置。因此,此种检测技术又被称为磁粉探伤技术,是现阶段金属表面检测中常见的方式之一。

磁粉检测技术在实际运转过程中,其灵敏程度较高。最大可以检测出被测试构件缺陷宽度。而灵活使用多种磁性检测方式,能够保证被检测构件不受到自身大小以及外部形态的影响,有效检测出其表面各个方向的缺陷问题。除此之外,该技术不会对检测构件进行破坏。并且技术操作简单,整个检测流程所投入经济成本较低,检测表面缺陷灵敏度高。因此,该技术成为金属构件表面缺陷检测的首选技术方式。但是该技术实施过程中由于需要使用磁粉,对被检测构件的光滑程度要求较高。该技术在实际检测过程中,技术人员实践经验要求高,检测的范围相对较小,并且检测速度较慢。

2研究背景

现代化工业不断发展,各种大型起重机在工业生产环节中得到了广泛的使用。起重机吊钩作为保证设备安全运转的重要零部件之一,在日常生产中承担着起重设备的全部载荷。因此,该工件是起重机作业时使用最为频繁的。一旦吊钩在作业时出现结构损坏,轻则影响起重机正常运转,重则会造成严重的安全事故。由此可见,吊钩对于起重机的安全操作具有重要作用。

吊钩常见的表面问题是疲劳型裂纹。根据现阶段我国机械工件断裂力学可知,吊钩一旦产生裂纹,主要集中在高应力区域。该问题产生原理如下:当吊钩所承担的压力峰值已经超过了材料自身最大屈服强度时,材料内部晶体颗粒与晶体表面会出现错位和移动,所产生的错位不断聚拢最终形成裂纹。此时的裂纹问题并不严重。但是,如果不能及时处理,那么微小裂纹会不断聚集形成宏观裂纹。宏观裂纹在吊钩不断增加的压应力作用下快速扩张。此时,吊钩材料表面的承担面积会随之缩小,最终导致结构断裂问题。

由此可见,吊钩如果产生的裂纹属于疲劳裂纹的话,虽然短时间内不会出现断裂问题,但是在使用过程中如果不能及时发现并处理,导致吊钩长时间超负荷运转,则会导致微小裂纹演变成严重裂纹,最终导致吊钩工件损坏,产生严重的安全风险。针对该问题,定期对吊钩进行维护和检测是保证其自身使用寿命的必要条件。

现阶段吊钩表面检测技术主要包括磁粉检测技术、射线检测技术、超声波检测技术等。加上吊钩的外部形态相比其他工件来说比较特殊,因此检测难度大。并且在检测过程中对于技术应用要求相对较高,只有经过专业技术培训的工作人员才能进行相关作业。在起重机金属吊钩检测过程中,由于磁粉检测技术操作便捷,检验灵敏程度高,能够快速检验出金属吊钩内部所具有的裂纹缺陷,因此成为行业内部检测工作的主要应用技术。

3磁粉检测技术原理

由于铁质工件被具有磁性的材料磁化之后,其内部结构会存在缺陷和问题,导致自身结构不连续。因此,在实际开展检测时,工件表面或者接近表面结构的磁线会出现异常形态或者直接断裂。此时,可将磁粉放置在待测试工件的表面,在光线照射下观察工件表面磁粉的变化,以此显示出有缺陷的位置、大小、形态和严重程度,甚至可以直接在视觉上观察到磁线痕迹。

磁粉检测技术主要应用于最后的成品质量检验,在保证所生产的构件经过各个加工流程以及程序后,其表面不会出现大规模缺陷的情况下。因此,该技术通常应用于原材料加工或者半成品加工上,例如钢坯、锻件和铸件等,从而有效发现原本存在的表面缺陷问题。此外,对于重要的金属构件,设备定期检修时同样使用磁粉检测技术。在使用过程中,可以有效发现构件出现的条形裂纹,避免设备在后续使用时出现重大安全事故。

该技术具有多项优势:针对金属材料或者金属工件表面所产生的缺陷检验十分有效;同时该技术检验速度较快,在施工现场对大型构件进行探测方便。然而,由于该技术使用特点,仅适用于金属性材料,并且在缺陷表面上无法进一步明确缺陷深度。

除此之外,磁粉检测技术操作灵敏度高,但是该技术无法应用于机床金属构件内部缺陷的检测,并且在检测时要求金属构件自身表面具有一定光滑性。因此,在检测之前需要将构件打磨才能开展检测。

4金属吊钩检测部位

由于吊钩在加工和使用过程中有显著的特点,所以导致吊钩断裂问题的影响因素中,影响最大的是疲劳裂纹。虽然早期该问题并不严重,但如果不能及时处理,裂纹会不断扩张,甚至直接导致吊钩断裂。一般来说,吊钩在作业时,产生的疲劳裂纹通常由吊钩内部的缺陷不断扩张而形成,因此裂纹大多集中在吊钩表面的压力集中位置,如沟壑、凹槽等。此外,现阶段我国的起重机金属吊钩通常采用锻造生产手段,尤其是75吨以下的中小型起重机,吊钩的材料一般选用20号碳素钢材进行锻造压力处理,为了保证吊钩的生产质量,在后续制造环节上还增加了冲压、机械加工等生产流程。因此,根据吊钩的结构和受力特点,通常至少选择三个危险截面:A、B、C,这三个区域最容易出现裂纹以及结构断裂,应该重点检查。

5磁粉检测技术应用要点

5.1准备环节

在金属吊钩检测过程中,工件表面状态对于磁粉检测技术应用操作以及检测结果的准确性具有极大影响。因此,在实际开展吊钩检测之前,需要对其表面进行结构分解、清理污垢以及表面打磨等处理。

首先,由于吊钩是起重机的重要构成部分之一,要进行正常检测,必须对其进行结构分解。这是因为只有将吊钩的结构一一分解,才能确保后续检测过程中可以检查所有的结构面。同时,结构分解还可以有效防止吊钩由于与起重机其他位置相互碰撞,从而形成其他表面痕迹,与磁粉检测痕迹相互混合,无法正常分辨。

其次,如果金属吊钩表面分布大量的污垢,同样会影响表面检测结果的准确性。因此,在实际检测之前,需要对金属吊钩表面进行全面清理,并且对吊钩表面所具有的油污层、积碳层进行打磨,确保打磨后的金属吊钩表面粗糙程度始终小于25um。

最后,在起重机金属吊钩表面检测时,为了保证检测结果的清晰度,应提高磁粉与吊钩表面颜色的对比度,以此有利于磁痕的展现。对此,工作人员需要在吊钩检测位置涂抹颜色反差试剂。

5.2检测流程

5.2.1增加磁粉

在对吊钩进行磁粉检测时,常见的磁粉检验法主要分为干法以及湿法。干法所使用的是磁粉,而湿法使用的则是磁性悬液。根据起重机金属吊钩的检测环境,常用的是湿法。

5.2.2技术磁化

在磁粉检测技术实际开展吊钩检测过程中,磁轭探伤仪得到了广泛的使用。通常情况下,金属吊钩的磁化检测技术应用过程中,探伤仪两侧磁极之间的间距应控制在75mm~200mm,才能保证所检测出的结果具有一定科学性。针对该设备使用特点,两极连线应保证距离设备至少50mm的范围内。因此,对金属吊钩的检测区域需要合理划分。每个检测区域进行磁化操作时,各个区域内部至少要保证15mm的重叠距离。已经划分完毕的磁化区域进行检测时,磁化方向要选择两个方向反复磁化操作,以便于检测出不同方向内,金属吊钩所出现的裂纹缺陷。在磁粉检测技术开展检测时,喷洒磁粉、磁化以及观察等环节都需要在磁轭探伤仪通电开启之间内完成。每次操作所需要的通电时间应保证在1s~3s内,以便于后续观察。同时,喷洒磁粉之后要至少停留1秒之后才能断电处理。

5.2.3信息记录

通常金属吊钩检测并形成磁痕后需要进行详细的观察以及裂缝评定。因此,在上述测试环节操作完毕后,需要确保检测环境内具有足够的自然光线或者照明光线,且光线应具有一定范围性,避免出现明显的强光。如果所使用的磁粉具有荧光属性,则需要使用黑光灯或者直接在暗处观察。随着金属吊钩检测技术不断优化和完善,现阶段常见的磁痕记录方式主要使用照相法。首先,在收集金属吊钩资料时,要尽可能将工件的全部面貌进行拍摄,同时收集吊钩的实际尺寸数据。如果需要拍摄局部位置以及磁痕,在拍摄磁痕外部形态的同时,还要将磁痕尺寸数据一并拍摄或者记录。针对所使用的荧光磁粉,由于观察需要在黑暗区域或者直接使用黑光灯,因此在照相记录时需要在相机的镜头上单独安装专业的光源过滤设备,有效过滤黑光,确保其他光线能够进入镜头,保证观察效果。

5.3缺陷评定

金属吊钩工件在生产和制造后,为了确保其生产质量达到验收标准,需要使用磁粉检测技术对裂纹和其他缺陷进行详细检测。通常情况下,根据磁痕的形态和大小,可以分为以下几种类型:裂纹磁痕、发纹磁痕、白点磁痕以及孔洞磁痕。对于金属吊钩,由于其使用特点和自身结构形态,产生的磁痕主要表现为裂纹磁痕。在磁粉检测后,需要进行详细的观察和裂缝评定。因此,在测试完毕后,应确保检测环境内有足够的自然光线或照明光线,并且光线应具有一定的范围性,避免出现明显的强光。

5.3.1淬火裂纹

在金属材料的生产和锻造过程中,由于压力的作用,裂纹缺陷非常普遍。其主要原因是金属材料经过技术加工、热处理时温差过大或者在锻造制造过程中冷却不当,从而导致淬火裂纹。这种裂纹的磁痕特征是粗大而且外部呈放射状结构。通常裂纹中间是肥大的,两端则相对较小。裂纹形态弯曲度较高,并且断裂口四周不会出现明显的氧化问题。在磁粉检测技术中,磁粉会快速聚集,并在裂纹位置堆积较厚。

进一步探索,这种裂纹是由于在淬火时金属工件的表面受到一定的拉应力,如果工件中心位置的受力过大,则会出现裂纹。此外,在吊钩工件投入使用过程中,如果长时间承担巨大的压力,其表面同样会受到巨大的拉应力影响,从而导致内部结构出现断裂问题,如果处理不当,裂纹则会向中心集中。

如果吊钩工件在淬火时其表面就已经受到拉应力的影响,那么该零部件的中心结构无法保证基础稳定性。在使用过程中,会出现网状的裂纹,其延伸方向与检测方向相互垂直。特别是当吊钩工件外部形态过于复杂时,淬火裂纹就会在自身横截面积上不断扩大,最终导致较薄的区域出现巨大孔洞或凹槽。因此,对这种现状需要对零部件外部结构进行详细分析,并根据裂纹形态和大小进行判断。

5.3.2铸造裂纹

第一,热裂纹。热裂纹是在金属材料生产过程中形成的,通常由于凝固前金属材料不断收缩所导致,接近合金凝固点时就会形成裂纹。如果选择不适当的加工技术和操作流程,则会导致材料内部受到外力阻碍,最终导致热裂纹。因此,本质上该缺陷问题主要由于材料的线性收缩,尤其是不同金属材料收缩程度各不相同。热裂纹在金属吊钩位置的分布与模型大小和外部形态有直接关系。所以进行磁粉检测时,大多数裂纹的外部呈短粗状,裂纹走向呈弯曲状,其中裂纹中间比较肥大,尾部比较尖细。

第二,冷裂纹。冷裂纹主要产生在金属吊钩工件冷却环节中,由于不同金属材料冷却速度和时间不同,一旦金属吊钩出现冷裂纹,则其裂纹形态相对较狭窄,且裂纹集中在工件内壁较厚位置上。在金属吊钩生产和制造过程中,冷裂纹的发生通常与金属材料自身导热系数有关。冷裂纹越小,就代表有色金属导热系数越大。如果金属自身的导热系数越小,冷裂纹产生机率就越大。

第三,热撕裂。热撕裂主要指的是在金属吊钩的生产和加热过程中形成的裂纹,主要发生在工件退火制造阶段。裂纹的产生原因是由于温度差应力所导致。

第四,锻造裂纹。金属在制造和锻造过程中会由于材料自身的原因出现流变问题。由于金属吊钩的独特形态,制造时会因不同位置的受力点而导致不同的结构形变问题。锻造裂纹的发生与金属吊钩所使用的材料以及内部缺陷有明显关系。如果金属材料在锻造时出现结构裂纹,就会在表面产生气泡,最终形成锻造裂纹。通常该裂纹产生在金属吊钩的表面上。如果所锻造的工件表面出现孔洞或杂质,也代表着出现了锻造裂纹。

5.3.3焊接裂纹

焊接裂纹主要产生在金属吊钩局部加热环节上。在锻造过程中,金属主要从冷态通过加热逐渐转变为液体状态。但是,如果没有进行焊接的金属仍然是冷态金属,巨大的温差会导致工件内部出现形变或者巨大的内应力。如果操作不当,就会出现裂纹。

5.4退磁

为保证结构件检测质量,退磁操作过程中,首先需要依据金属吊钩检测和报废标准文件,对已检测出裂纹的吊钩进行技术处理和报废处理。对检验符合标准的吊钩需要进行退磁,以便后续继续使用。开展退磁技术操作时,首先需要将吊钩放置在交变磁设备中,使设备产生变磁场,设备吊钩自身形成磁滞回线。随后,可逐渐降低交变磁场磁性数值,确保磁滞回线运行轨迹逐渐缩小,最终实现退磁操作。等待金属吊钩退磁完成后,还需要详细清洗吊钩表面,有效去除工件表面分布的磁粉。为避免清洗后吊钩表面生锈,还需要进行脱水防锈技术处理。如果以上操作执行得当,结构件检测质量将得到保证。

6结语

总之,金属吊钩作为起重机的重要零部件,一旦出现裂纹或结构断裂,则会严重影响工作人员的人身安全和设备安全。为保证起重机正常运行,避免出现人员伤亡问题,需要选择适合的检测技术对金属吊钩进行检查。在常见的吊钩检测技术中,磁粉检测技术不仅操作环节简洁,还需要的成本比较低,因此在金属吊钩检测中被广泛使用。