基于数字孪生的工业机器人运动仿真论文

2023-07-19 09:18:06 来源: 作者:xiaodi

摘要:研究工业机器人的运动仿真和碰撞检测技术对机器人的应用具有重要意义。基于数字孪生技术中的物理实体与虚拟系统的融合,对机器人的运动仿真进行了研究,实现了一个开放性高、可视化效果好、碰撞检测精度高的工业机器人虚拟运动仿真系统。构建数字孪生虚拟仿真的三维环境及系统的组成。利用数字孪生系统构建的虚拟环境研究工业机器人的运动仿真,实现运动仿真功能,并设计了一种碰撞检测算法来检测仿真过程中的碰撞。利用Unity3D构建了与机器人实体相对应的虚拟系统。在研究运动仿真技术和研究虚拟环境中的碰撞检测技术的基础上,提出了一种改

摘要:研究工业机器人的运动仿真和碰撞检测技术对机器人的应用具有重要意义。基于数字孪生技术中的物理实体与虚拟系统的融合,对机器人的运动仿真进行了研究,实现了一个开放性高、可视化效果好、碰撞检测精度高的工业机器人虚拟运动仿真系统。构建数字孪生虚拟仿真的三维环境及系统的组成。利用数字孪生系统构建的虚拟环境研究工业机器人的运动仿真,实现运动仿真功能,并设计了一种碰撞检测算法来检测仿真过程中的碰撞。利用Unity3D构建了与机器人实体相对应的虚拟系统。在研究运动仿真技术和研究虚拟环境中的碰撞检测技术的基础上,提出了一种改进的混合层次包围盒碰撞检测算法,通过仿真实验验证了该算法的正确性。实验结果表明,所提出的算法提高了碰撞检测的精度,开发了一个工业机器人原型系统,验证了所提系统的可行性和有效性。

关键词:工业机器人;数字孪生;运动仿真;碰撞检测

0引言

工业机器人是智能制造领域中非常具有代表性的设备。研究机器人运动仿真技术具有重要的意义。一方面,机器人的教学和轨迹规划仿真系统[1-3],完成和计划运行轨迹试验检查轨迹的正确性和安全性,以避免碰撞在实际操作中,减少损失,节省人力、物力和成本。另一方面,为科研人员和教学人员提供了一个开放的平台,可以促进机器人控制方法的设计和日常的教学和培训。目前商用机器人仿真平台存在开放性低、限制性强的问题。高昂的价格也限制了仿真平台的使用和推广。但也有一些仿真平台存在可视化程度低、碰撞检测精度低、可靠性低等问题。因此,有必要对机器人仿真技术进行研究。

数字孪生技术的发展为机器人运动仿真提供了新的思路。数字孪生技术是一种集多物理、多尺度、多学科属性于一体的技术,具有实时同步、映射忠实、高保真等特点,可实现物理空间与虚拟世界[4-6]的交互与集成。近年来,数字双胞胎的概念已经逐渐融入制造业[7-9]。通过构建数字孪生,在虚拟环境中实现对物理世界的忠实映射,从而实现物理世界的虚拟调试、运行监控和智能决策。

Schluse和Rossmann[10]提出了一种利用数字孪生进行虚拟调试的仿真方法,该方法将不同的仿真系统集成到通用仿真数据库(VSD)中进行虚拟调试。这种方法被称为可实验数字双胞胎。Grinshpun等[11]提出了一种引导机器人将桩插入孔的算法,该算法可以以非常小的间隙将桩与孔匹配,并构建了数字双胞胎。在虚拟环境中的仿真验证了算法的有效性,并将算法应用于物理库卡LWR4机械手。Slavkovic等[12]利用数字孪生技术对机器人轨迹进行补偿,开发了虚拟机器人加工模型,并在虚拟模型中对轨迹补偿算法进行了仿真,以提高机器人在实际工作过程中的加工精度。数字双胞胎也被应用于人-机器人协作场景的仿真。Bilberg和Malik[13]构建了柔性装配单元数字孪生,实现了人-机器人协同装配过程的仿真,并根据任务难度分配任务和平衡工作量。Brem等[14]提出了一种人机协同生产系统的数字孪生模型。在调试阶段,可以通过虚拟调试或半实物仿真来检测潜在的错误,减少开发时间。

本文结合数字孪生,对工业机器人的运动仿真技术进行了研究,旨在开发一个运动仿真系统,并提出了一种改进的混合层次包围盒碰撞检测算法,该算法具有开放性高、可视化效果好、碰撞检测精度高等优点。

1数字孪生系统设计

1.1系统构成

本文提出的数字孪生仿真系统架构包括物理实体、虚拟系统、连接和应用服务4个部分。

(1)物理实体。物理实体是指生产现场的环境,包括各种设备,如工业机器人本体、控制柜和传感器等,通过它们的合作来实现生产活动。物理实体是数字孪生系统的基础。

(2)虚拟系统。虚拟系统是物理实体的忠实映射。虚拟系统分为双数据和双模型。孪生模型是实体特征的真实写照,包括实体的位置、几何尺寸、材质、颜色等特征,以及实体的隶属关系和运动学特征。孪生数据来源于物理实体,作为数据源进行处理和存储,驱动孪生模型。

(3)连接。连接是物理实体与虚拟系统之间的桥梁,即通过传输网络和定义的数据接口,实现物理实体与虚拟系统之间的双向数据传输,使数据在彼此之间流动。

(4)应用服务。应用服务是指数字孪生系统所提供的功能,包括运动仿真、运行监控等。运动仿真功能允许用户在虚拟环境中完成教学和路径规划,模拟路径,使用碰撞检测算法提前发现路径中的碰撞点。将规划结果输出到机器人控制器,然后控制机器人实体按照规划的路径运动。运行监控功能实现了对机器人运行状态的全方位、多数据监控。物理实体是数字孪生系统的重要组成部分,是虚拟系统的基础。

1.2物理实体

本文的物理实体包括机械系统、电子控制系统和人机交互系统。

(1)机械系统。机械系统是指机械体。本文使用的机器人是EFORT ER20CC10机器人,包括6个旋转关节。

(2)电子控制系统。电子控制系统包括伺服驱动器、控制系统、通信电缆和传感器。

(3)人机交互系统。在现代和未来的社会里,只要有人利用通信、计算机等信息处理技术,为社会、经济、环境和资源进行活动时,人机交互都是永恒的主题,人机交互系统包括教学装置和上位机界面。

1.3虚拟系统的设计

虚拟系统的设计遵循以下3个原则。

(1)层次一致性。物理实体是复杂的,具有一定的层次性,所以要注意各组成部分之间的从属关系。它作为物理实体的一个特征,需要在虚拟环境中进行描述,才能实现对物理实体的忠实映射。

(2)行为的一致性。工业机器人模型的运动应与机器人实体的运动一致,如旋转轴、旋转方向、旋转角度等,并遵循运动规律。行为一致性是实现忠诚度映射的重要组成部分。

(3)性能的平衡。模型渲染会占用大量的计算机内存空间,可能会影响系统的顺利运行。因此,需要平衡地考虑系统性能,模型应该是轻量级的,以保证系统的平稳运行,而不影响用户的视觉体验。

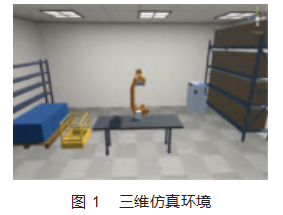

根据以上3个设计原则,选择Unity3D作为虚拟系统的开发平台,构建虚拟环境,三维环境如图1所示。

2仿真功能实现

利用数字孪生系统构建的虚拟环境研究工业机器人的运动仿真,实现运动仿真功能,并设计了一种碰撞检测算法来检测仿真过程中的碰撞。

2.1路径规划

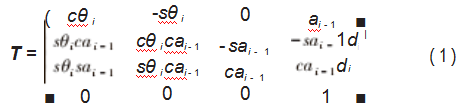

机器人的轨迹规划过程包括求解正运动学和逆运动学。首先,建立机器人的D-H模型,获取D-H参数。机器人关节i相对于关节i-1的齐次变换矩阵为:

根据式(1)和D-H参数,可依次得到相邻连杆的齐次变换矩阵。则机器人终端相对于基础坐标系的变换矩阵为:

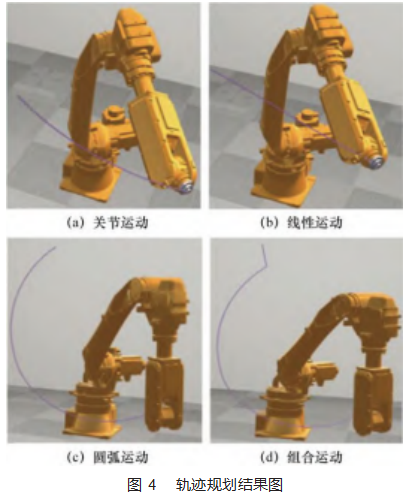

根据式(2)求解机器人的正运动学。本文中机器人的最后3个轴是相交的。根据Piper判据,可以求解逆运动学问题。基于正运动学和逆运动学,完成了轨迹规划算法。本文提出的仿真系统可以实现关节空间轨迹规划、直线规划和圆形规划。

2.2虚拟碰撞检测

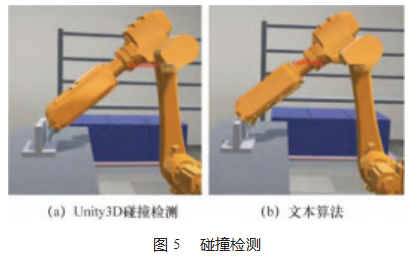

Unity3D有一些基于包围盒的碰撞检测功能,可以检测模型之间的碰撞。然而,内置的碰撞器都是用单一的边界盒实现的,它没有层次树的结构,不能更准确地检测三角形原语级别的对象。

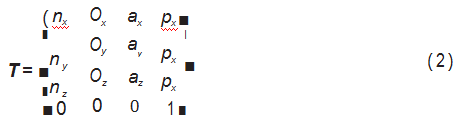

因此,本文基于Unity3D自带的碰撞器,结合Unity3D自带的碰撞器和自带的层次包围盒,提出了一种改进的混合层次包围盒碰撞检测算法。算法流程如图2所示。

首先使用Unity3D内置的Box Collider进行初步检测。对于带有碰撞检测的模型,建立层次包围盒树进行进一步检测。遍历树结构,确定根节点和叶节点是否相交。如果相交,则进入精确检测阶段,检测叶节点在三角形水平上的交集。本文算法弥补了Unity3D内置碰撞器缺乏层次树结构的不足,实现了三角形级碰撞检测,在一定程度上提高了精度。

3实验与结果分析

3.1虚拟仿真环境搭建

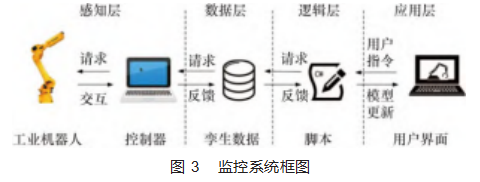

为了实现机器人的运动仿真功能,本文构建了机器人的虚拟模型和虚拟环境。在虚拟模型的基础上,将机器人的状态数据传输到虚拟模型中,对机器人实体进行三维可视化监控。系统框图如图3所示。

(1)感知层用于数据的采集和传输。感知层主要通过控制器采集工业机器人关节坐标数据和位置数据,同时这些数据也可以通过控制器发给工业机器人。

(2)数据层对感知层的数据进行解析和处理。数据层接收感知层控制发来的反馈数据,并以规定的格式解读出相应的数据,然后进行简单的处理,同时数据层也可以把相应的数据传给感知层的控制器。

(3)逻辑层实现数据层与应用层之间的交互。这一层的数据抽象称为逻辑数据模型(简称数据模型)。它是用户通过数据库管理系统看到的现实世界,是数据的系统表示。因此它既要考虑用户容易理解,传统的数据模型有层次、网状、关系模型,非传统的数据模型有面向对象数据模型。

(4)应用层是用户看到的监控界面。应用层位于物联网4层结构中的最顶层,其功能为“处理”,即通过云计算平台进行信息处理。应用层与最低端的感知层一起,是物联网的显著特征和核心所在,应用层可以对感知层采集数据进行计算、处理和知识挖掘,从而实现对物理世界的实时控制、精确管理和科学决策。

对运动仿真功能和碰撞检测功能进行了测试。轨迹规划方法包括关节空间规划、直线规划、循环规划和组合规划。轨迹规划效果如图4所示。可以看出,系统能够正确调用轨迹规划算法,直观地显示运动轨迹。结果表明,与Unity3D内置的Box Collider相比,改进的混合层次包围盒碰撞检测算法能够更准确地检测出碰撞。利用数字孪生系统的虚拟模型来模拟机器人实体的运动。仿真结果用于提前验证路径的正确性和安全性。仿真结果可用于机器人的实际操作。

3.2虚拟仿真实验

对运动仿真功能和碰撞检测功能进行了测试。轨迹规划方法包括关节空间规划、直线规划、循环规划和组合规划。对虚拟环境中的碰撞检测功能进行了测试,检测结果如图5所示。结果表明,与Unity3D内置的Box Collider相比,改进的混合层次包围盒碰撞检测算法能够更准确地检测出碰撞。利用数字孪生系统的虚拟模型来模拟机器人实体的运动。仿真结果用于提前验证路径的正确性和安全性。仿真结果可用于机器人的实际操作。

4结束语

对运动仿真功能和碰撞检测功能进行了测试。轨迹规划方法包括关节空间规划、直线规划、循环规划和组合规划。轨迹规划效果如图5所示。可以看出,系统能够正确调用轨迹规划算法,直观地显示运动轨迹。本文的主要工作如下。

(1)提出了数字孪生系统的四维体系结构,构建了数字孪生系统。根据实验室现有的物理实体,对实体单元的结构、行为和属性进行抽象,利用Unity3D软件建立数字双胞胎。

(2)对EFORT工业机器人进行了运动学建模和轨迹规划分析。运动学算法独立于虚拟系统开发,提高了系统的可扩展性。针对Unity3D内置碰撞器缺乏层次树结构的局限性,提出了一种改进的混合层次包围盒碰撞检测算法,提高碰撞检测的准确性,减少错误检测。

在此基础上,将进一步研究物理实体与虚拟系统的深度融合技术,进行数据分析和挖掘,以实现机器人在线优化、故障预测等更智能的功能。

参考文献:

[1]邸志民,钟相强,范敬松.基于数字孪生的六自由度工业机器人协同作业[J].新乡学院学报,2022,39(3):50-54.

[2]叶炯,徐晓光,郝旭耀,等.基于数字孪生的加工生产线MES设计[J].新乡学院学报,2022,39(3):21-26.

[3]陈璇,舒亮,冷玉祥,等.断路器柔性装配车间数字孪生系统设计[J].计算机工程与应用:1-15[2022-04-21].

[4]杜莹莹,罗映,彭义兵,等.基于数字孪生的工业机器人三维可视化监控[J].计算机集成制造系统:1-15[2022-04-21].

[5]蔡宝,朱文华,史秋雨,等.虚实融合的工业机器人实验平台研究[J].机床与液压,2021,49(23):54-60.

[6]金星,方柏鑫,周丽娟.面向航空制造的数字孪生车间构建[J].自动化应用,2021(8):77-79.

[7]张超,周光辉,肖佳诚,秦天宇,周雅光.数字孪生制造单元多维多尺度建模与边—云协同配置方法[J].计算机集成制造系统:1-22[2022-04-21].

[8]黄诚,黄灿军.基于NX MCD的工业机器人应用编程"1+X"证书实践训练的研究[J].科技创新与应用,2021,11(13):45-47.

[9]王少平,康献民,余宏志,等.基于数字孪生技术的产线设计和迭代演化[J].机械工程师,2020(8):28-30.

[10]M Schluse,J Rossmann.From Simulation to Experimentable Digital Twins:Simulation-based Development and Operation of Complex Technical Systems[C]//IEEE International Sympo⁃sium on Systems Engineering,2016.

[11]G Grinshpun,T Cichon,D Dipika,et al.From Virtual Testbeds to Real Lightweight Robots:Development and Deployment of Con⁃trol Algorithms for Soft Robots,with Particular Reference to In⁃dustrial Peg-in-Hole Insertion Tasks.Is[C]//International Sym⁃posium on Robotics,2016:208-214.

[12]N Slavkovic,S Zivanovic,B Kokotovic,et al.Simulation of Com⁃pensated Tool Path Through Virtual Robot Machining Model[J].Journal of the Brazilian Society of Mechanical Sciences and En⁃gineering,2020,42(7):147.

[13]A Bilberg,AA Malik.Digital Twin Driven Human-Robot Col⁃laborative Assembly[C]//CIRP Annals-Manufacturing Technol⁃ogy,2019:499-502.

[14]AA Malik,A Brem.Digital Twins for Collaborative Robots:A Case Study in Human-Robot Interaction[J].Robotics and Com⁃puter-Integrated Manufacturing,2021,68.