基于增材制造技术的手腕康复支具轻量化设计与开发论文

2023-07-17 10:18:38 来源: 作者:xiaodi

摘要:传统石膏支具具有笨重、透气性差的缺点,若固定时间较长,会出现关节僵硬和肌肉萎缩等并发症等痛点问题,而增材制造技术在制造康复支具方面具有许多潜在优势,如快速定制、低成本、高精度等,然而如何实现更为符合人体学设计、结构强度最优化设计以及临床适用性设计的个性化外部固定支具仍然是保障临床康复治疗效果亟需解决的重要问题。以手腕支具为例,开发一整套完整的从数据获取、反求建模、轻量化设计到3D打印验证的数字解决方案。通过逆向扫描技术获取人体数据,对结构进行优化设计,以满足人体工学体验与支护需求,并通过3D打印技术快速定

摘要:传统石膏支具具有笨重、透气性差的缺点,若固定时间较长,会出现关节僵硬和肌肉萎缩等并发症等痛点问题,而增材制造技术在制造康复支具方面具有许多潜在优势,如快速定制、低成本、高精度等,然而如何实现更为符合人体学设计、结构强度最优化设计以及临床适用性设计的个性化外部固定支具仍然是保障临床康复治疗效果亟需解决的重要问题。以手腕支具为例,开发一整套完整的从数据获取、反求建模、轻量化设计到3D打印验证的数字解决方案。通过逆向扫描技术获取人体数据,对结构进行优化设计,以满足人体工学体验与支护需求,并通过3D打印技术快速定制化生产。这种技术能够为患者提供个性化康复支具数字解决方案,不仅避免了由于医师熟练程度的不同造成产品适用性的差别,也为医疗人力不足情况下医疗支具产品自动化生产提供可能。经过测试发现,与市场同类型支具相比,设计开发的新支具在效能、匹配度和舒适度等方面均得到了大大提升。

关键词:增材制造技术;手腕支具;轻量化设计

0引言

前臂骨折是日常生活中最常见的骨折类型之一,统计表明,前臂骨折的类型达到全部骨折类型的15%,成人前臂发生骨折的概率为20%,儿童发生的概率为25%比成人更高[1]。前臂骨折往往是由于人在跌倒时用手掌撑地导致。而康复固定支具是给前臂骨折患者提供帮助而出现的一种辅助道具,又被称为矫正器,也是一种可以减轻身体功能障碍的体外装置,它使骨头以及关节损伤后的功能恢复成为可能。

传统的骨科康复支具不具备个人定制设计,导致在临床上大多仍使用通用调整型的支具,同时这种传统的支具在实际临床应用中仍存在种种问题:制作时间长,制作工艺对取模、测量、成形等技术要求较高,往往延误了患者矫形治疗进程。此外,传统支具的人力成本占据了大部分比例,自动化程度较低,人员手工制作精细度和匹配程度在穿戴效果方面往往难以令人满意;再者,支具的制造材料较为固定,传统材料存在着种类单一,强度特性难以和复杂矫形需求绝对匹配,透气性和佩戴舒适性较差等问题[2]。上述问题导致了患者尤其是青少年儿童患者坚持佩戴支具的意愿下降,从而大大影响了康复支具的治疗效果。

基于增材制造技术(3D打印技术)的外固定康复支具成为了解决问题的关键,往后将会代替传统支具,同时还能拓展至手臂、脊柱等其他关节的使用。个性化支具存在着巨大的应用优势[3],具体表现在:(1)基于生物医学工程技术的个性化定制支具,可实现支具设计过程的高度自动化、智能化和精准化制造,有效达到人工制造难以满足的精确度和匹配度;(2)对接3D打印成形工艺可实现不同材料的选择,不同性能的材料可满足不同的矫形治疗需求;(3)增材制造技术可大大降低支具的制造成本并提高支具交付临床使用的时效性,提高支具矫形治疗效果的同时,大大降低患者的经济负担。国内外通过医学方面的软件对支具进行设计,但是无法实现更为符合人体学设计、结构强度最优化设计以及临床适用性设计的个性化人体外部固定矫形支具[4]。

本文以保证支具固定承载效果为前提,通过采用三维扫描和计算机辅助设计(Computer Aided Design,CAD)借助仿生拓扑学原理进行网格轻量化设计,实现支具重量轻,最大降低患者不适,出行不会感到尴尬。3D打印康复支具将康复支具量身定制,使其牢固而灵活。此外,它可以根据患者的康复需求,加以设计定制,更好地满足患者的个性化需求。

1手腕康复支具的设计流程

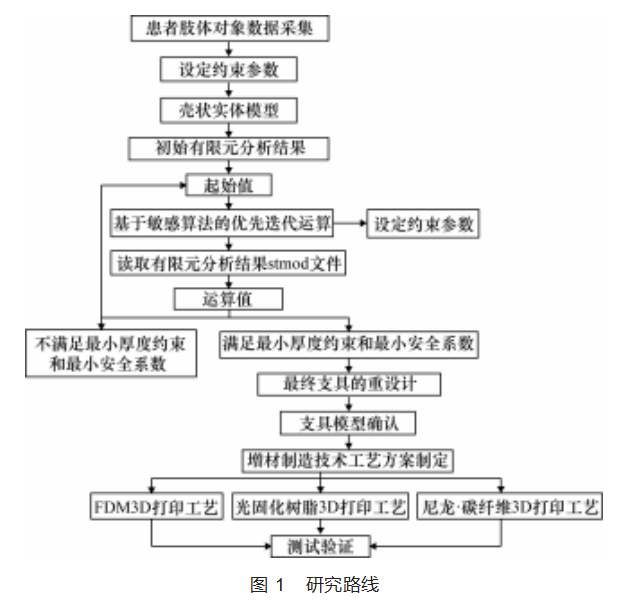

3D打印腕支具是一种特殊的助力装置,以减轻上肢外伤患者的肌肉和关节的压力。它可以为患者提供持久的支持和助力,以帮助他们保持正确的腕关节的位置。本文以手腕外固定支具为对象开发了一套完整的从数据获取、反求建模、轻量化设计、优化与调整、3D打印验证全过程的一体化解决方案。整体工艺方案包含肢体对象的数据获取、可控的轻量化设计和3D打印成形制造3个主要方面[5]。从数据采集开始到模型的优化处理,最后到3D打印的验证,全过程数字化地形成了一整套全新的一体化解决方案,设计与开发流程如图1所示。

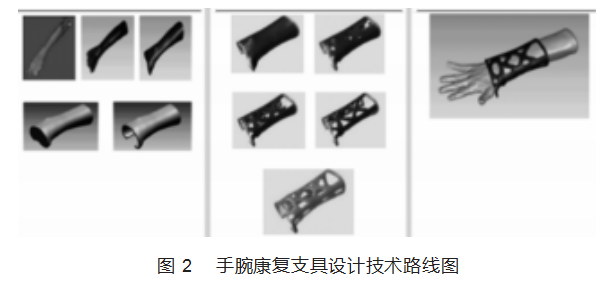

2手腕康复支具的一体化设计与3D打印技术路线图

手腕康复支具设计技术路线图如图2所示,按照上述研究路线,基于增材制造技术工程思维,研制了符合不同个体特征的支具解决方案的技术路线。利用逆向技术解决不同人体特征不同的数据获取难问题,通过最为快捷、精准、无接触的光学扫描仪对于人体表面点云数据采集,采集影像数据并通过摄影测量的原理计算测量点坐标信息,扫描精度高达0.008~0.014 mm[6]。利用工业设计技术进行结构优化,从医疗用途以及工程质量两方面进行模型优化,最后利用3D打印技术的增材制造方法进行快速生产,解决患者治疗时间紧迫导致个性化支具生产时间短的问题。外固定支具的镂空形式设计考虑了支具的经济化效应以及使用舒适度,具有4点优势:(1)可以有效地减少打印的耗材,降低打印制作成本;(2)有利于打印制作时打印效率的提升;(3)体现外固定支具个性化和美观;(4)提升支具的结构稳定性[7]。

2.1肢体对象手腕数据获取与反求建模

在一般产品开发过程中,产品从设计到生产是一个“从无到有”的过程,即从需求出发设计人员制定确定的设计方案,通过CAD软件绘制出产品的二维工程图或三维模型,再进入最终的生产阶段。这样的方式被称为“正向设计”。

而逆向工程的产品开发过程则刚好相反,是“从有到无”的过程。逆向工程是借助现有的实物产品,通过数字技术获取起外观数据,然后通过软件配合在计算机中反求出三维模型,再在三维模型的基础上实行二次开发设计,逆向工程是对现有产品进行分析、改进和再创造的过程,而不是单纯的复制、抄袭产品的过程,而通过获取人体前臂数据并进行个性化设计的方式就属于典型的逆向工程[8]。

首先,对需要制作支具的身体部位进行3D扫描,以获取详细的图像和尺寸数据。这可以通过专业的3D扫描仪、摄影测量仪或移动设备上的3D扫描应用程序完成。

三维扫描仪是采用结构光+相位测量+计算机视角技术相结合的三维非接触式测量方式,在测量时使用结构光发射器把光线投射到待测物体上,同时摄像头采集图像,通过计算机对图像进行运算,利用匹配技术、三角测距法等计算出被扫描物体的三维数据。扫描仪根据结构光的不同分为:散斑、蓝光、白光、激光等技术类型,根据摄像头多少分为:单目、双目、多目等,根据使用操作类型分为手持式和拍照固定式。

传统对象三维扫描仪不同产品的光学方案和建模算法各不相同,但底层的物理数学原理却是一致的,都是基于双目测距原理[9]。测量时光栅投影装置投影数幅特定编码的结构光到待测物体上,成一定夹角的两个摄像头同步采得相应图像,然后对图像进行解码和相位计算,并利用匹配技术、三角形测量原理,解算出两个摄像机公共视区内像素点的三维坐标。

在数据获取阶段,使用的是手持式三维扫描仪,如图3所示。手持式扫描仪是一种小型便携式设备,基于激光的手持式扫描仪可以用来获取人体手腕的数据,例如手腕骨骼结构、骨密度以及其他相关信息。这种扫描仪可以帮助医生准确测量手腕,以判断患者是否存在骨折和其他病变。此外,研究人员也可以使用这类设备来进行身体动作分析,比如估算个人的运动特性[10]。

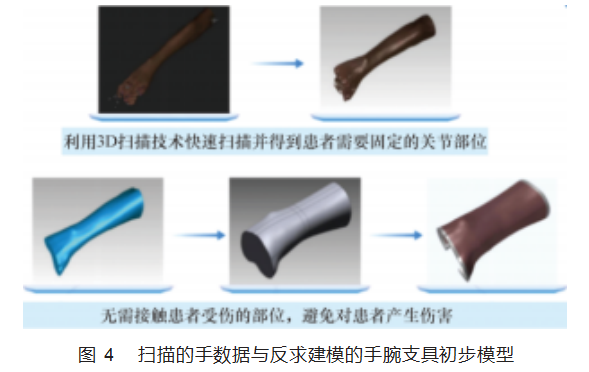

以手腕为例,本文采用思看手持激光扫描仪对人体进行关键部位数据采集,制定扫描实施方案,快速准确获取人体手腕点云数据。根据目标实物的扫描大小、范围、复杂程度和精度要求,扫描之前做好详细的方案,确定扫描路线、架站位置、数量以及测距、扫描分辨率。扫描仪的两个相机之间存在一定角度,两个相机的视野相交形成一个公共视野,在扫描过程中要保证公共视野内存在4个以上定位标记点,同时满足被扫描表面在相机的公共焦距范围内[11]。扫描后得到非常精准的手腕数据,经过Geomagic软件进行反求,得到手腕支具的初步模型,值得注意的是,支具并不像工业产品要求严丝密合,而是需要在支具与手腕的皮肤之间留有合适的间隙,根据医学专家的建议,留出了2 mm的间隙,所得模型以及流程如图4所示。

2.2手腕支具的轻量化设计

传统的石膏存在不透气、佩戴较笨重、不易拆卸等使用痛点,为了更好地解决康复支具的透气以及重量问题,实现支具的最大减重,同时保证支具的使用效能,根据患者的需求和医生的建议设计出最合适的支具模型,是本部分轻量化设计的关键,这个过程需要考虑到支具的结构强度、重量、透气性等多个因素。使用Altair轻量化软件,将扫描所得到的手腕支具数据导入软件中[12]。通过建立起与肢体外轮廓高度解剖匹配的表面三维模型,综合运用了工程技术领域的有限元分析技术、连续体拓扑优化技术。拓扑优化(Topology Optimization)是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法,是结构优化的一种,原理如图5所示。在此基础上进一步对刚刚得到的支具曲面模型进行拓扑优化设计。

那么如何确定支具的载荷工况,如何对支具模型施加载荷,载荷的大小和分布又如何?这里借助了仿生学的特点,根据给定的区域内对材料分布进行优化的结构优化方法。自然界的生物是天生的结构优化大师,骨剖面中的小孔叫做骨小梁,它的空洞密度分布并不是均匀的,骨小梁的作用是必须能够承受日常行为和受伤时引起的载荷,因此在密度比较大的地方是有载荷点的[13]。在手部活动的过程中,关节部位最容易活动,也是发生位移的地方,也就是载荷施加的地方。为了保证其承载量,需要增大这个部位孔洞密度,通过设计来提高这个部位的载荷量。接下来针对这款软件逐步完成模型轻量化优化设计步骤:(1)模型载荷工况的设定;(2)模型的区域划分;(3)模型线条的光顺与整体结构优化调整。优化过程如图6所示(以座椅为例)。

2.3增材制造工艺生产

由于手腕支具需要具有足够的强度和刚性,以便能够支撑身体重量,同时又能够提供足够的柔软度和支撑力,以便不会造成皮肤刺激或者造成皮肤紧张。增材制造技术可以将复杂的支撑部件精细化,使其具有较高的精度,从而使支具更加舒适,更加安全可靠。因此,采用熔融增材制造(Fusion Additive Manufacturing)、光固化聚合物增材制造(Polymer Additive Manufacturing)以及尼龙碳纤维粉体增材制造(Powder Additive Manufac⁃turing)3种工艺制造手腕支具,制造后的手腕支具产品如图7所示。

3测试验证与结果分析

3.1测试流程

对于这3种不同工艺的手腕支具产品进行测试,按照中华人民共和国医药行业标准《骨科外固定支架力学性能测试方法》的建议[14],测试内容包括稳定关节和肌肉位置(固定病变部位)——弯曲测试、个性化贴合——尺寸测量、易于穿脱——拉伸测试、避免皮肤损伤——外观检查和表面粗糙度测量。本测试方法包括用于测定外固定支架在承受轴向力和力矩承载时(拉伸、压缩、扭转、弯曲或其组合)不会发生永久变形或过度的弹性变形。具体步骤如图8所示。表面粗糙度如表1所示。

3.2试验方法

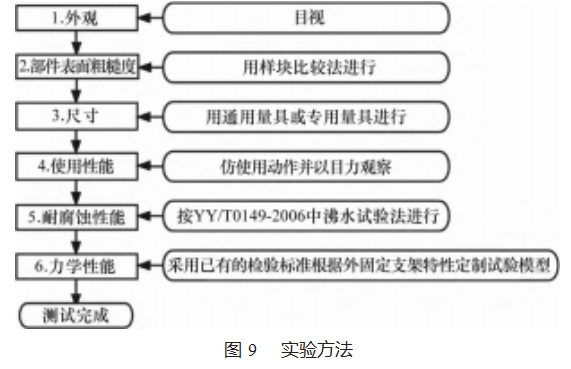

由于支具用于佩戴人体,因为对于支具产品的测试需要严格的检查,依据人体外固定康复支具医疗器械行业标准进行测试[15],方法如图9所示。

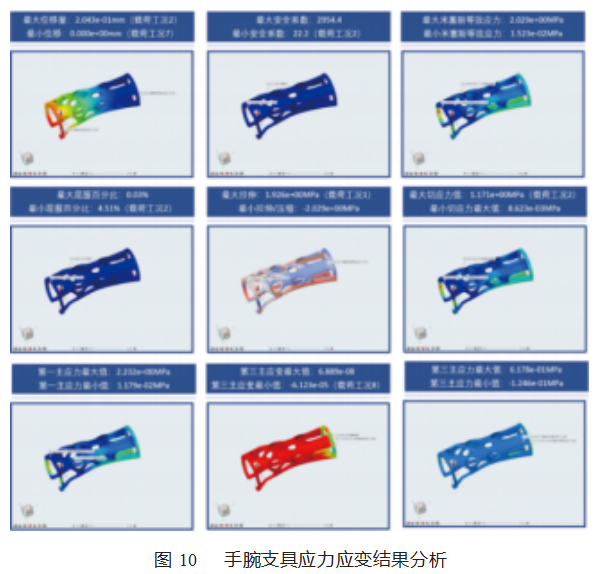

经过测试比对发现,传统石膏支具结构部件在优化前的质量为161.942 g(材料PLA),通过轻量化设计之后的3种增材制造工艺支具样品质量为37.356 3 g、40.256 7 g、43.458 7 g。3种增材制造工艺支具样品满足外观、表面粗糙度、耐腐蚀性能要求,在力学性能上,部件初始的强度分析结果,最大米塞斯等效应力为1.648 MPa(载荷工况2),最小米塞斯等效应力为0.523×10-2 MPa,最大安全系数为2 135.6,最小安全系数为17.5(载荷工况2)。轻量化设计之后的部件强度校核结果,最大米塞斯等效应力为2.029 MPa(载荷工况2),最小米塞斯等效应力为1.523×10-2 MPa,最大安全系数为2 954.4,最小安全系数为22.2(载荷工况2)。对传统石膏支具结构部件进行轻量化设计实现了75.6%的减重,轻量化支具的最大米塞斯等效应力为2.029 MPa(载荷工况2),最小安全系数为22.2(载荷工况2),强度不超过材料的屈服应力,满足实际的强度需求。结果如图10所示。

4结束语

本文基于增材制造技术、拓扑优化技术和逆向工程相结合的方式,成功研制了手腕关节外固定支具。临床试验证明个性化定制支具在贴合度、透气性的特点,可减少由于传统支具紧贴皮肤导致皮肤无法正常呼吸导致并发症的情况,并且支具在力学性能、灵活性、生物相容性方面都优于传统支具。此外,为了便于更换药物,在保证力学性能的前提下将支具设计成蜂窝网格轻量化结构,同时也降低了支具的重量,减少了患者康复部位的负载。

本文的手腕关节定制化支具适用于手腕骨折、畸形等患者;同时还能拓展至手臂、脊柱侧弯、其他关节的使用,是增材制造支具现代运动创伤外科临床的重要成果,对3D打印定制化医疗、康复器械的发展具有重要意义。

参考文献:

[1]李楠,高飞,张佳.基于增材制造技术的踝关节撕裂骨折损伤定制化支具设计,机电工程技术,2021,50(10):77-83.

[2]赖炎鑫,朱鹏志."3D打印"在医疗器械领域中的现状及前景展望[J].中国医疗器械信息,2017,23(10):112-114.

[3]贾康基.3D打印技术在医学中的应用[J].卫生职业教育,2021,39(11):102-104.

[4]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4.

[5]Redaelli D F,Abbate V,Storm F A,et al.3D printing orthope⁃dic scoliosis braces:a test comparing FDM with thermoforming[J].Int J Adv Manuf Technol,2020,111(5):1707-1720.

[6]Kim S J,Cha Y H.Effect of personalized wrist orthosis for wrist pain with three-dimensional scanning and printing technique:a preliminary,randomized,controlled,open-la⁃belstudy[J].Pros⁃thet Orthot Int,2018,42(6):636-643.

[7]Tofail S A M,Koumoulos E P,Bandyopadhyay A,et al.Additive manufacturing:scientific and technological challenges,market uptake and opportunities[J].Mater Today,2018,21(1):22-37.

[8]刘非,邱冰,薛向东,等.基于3D打印技术的个性化外固定支具设计[J].中国矫形外科杂志,2016(24):2260-2263.

[9]马小艳,吕晓霞.外固定支具在脊柱侧弯患者术后康复中的护理应用[J].世界最新医学信息文摘,2017(78):227-231.

[10]Lin H,Shi L,Wang D.A rapid and intelligent designing tech⁃nique for patient-specific and 3D-printed orthopedic cast[J].3D Print Med,2016,2(1):1-10.

[11]高士友,黎宇航,周野飞,等.熔融沉积(FDM)3D打印成形件的力学性能实验研究[J].塑性工程学报,2017,24(1):200-206.

[12]Zomalheto Z,Agbodande A,Avimadje M.Effect of plaster cor⁃set in acute low back pain in less developed country[J].The Egyptian Rheumatologist,2015,37(3):147-150.

[13]阿依古丽·喀斯木.3D打印技术在骨科手术辅助中的应用研究[D].乌鲁木齐:新疆大学,2017.

[14]Chae D S,Kim D H,Kang K Y,et al.The functional effect of3D-printing individualized orthosis for patients with peripher⁃alnerve injuries:Three case reports[J].Medicine,2020,99(16):e19791.

[15]YY/T 1782-2021,骨科外固定支架力学性能测试方法[S].