基于机器视觉的铜箔表面缺陷检测方法研究论文

2023-07-12 10:44:17 来源: 作者:xiaodi

摘要:针对当前锂电池用电解铜箔(锂电铜箔)表面缺陷问题,提出了一种基于改进Canny边缘检测算法的铜箔表面缺陷检测方法。首先,使用中值滤波替代传统Canny算法中的高斯滤波,解决高斯滤波会模糊缺陷边缘的问题;其次,使用迭代法自动获取双阈值,增强阈值自适应性,解决固定阈值适应性差的问题。利用工业相机采集到铜箔图像并上传到上位机中,先对图像进行中值滤波和灰度值缩放变换处理,在去除噪声和增强缺陷信息的同时保留缺陷边缘,然后使用动态阈值分割图像获取感兴趣区域(缺陷ROI),最后用改进Canny边缘检测和形态学闭运算结合

摘要:针对当前锂电池用电解铜箔(锂电铜箔)表面缺陷问题,提出了一种基于改进Canny边缘检测算法的铜箔表面缺陷检测方法。首先,使用中值滤波替代传统Canny算法中的高斯滤波,解决高斯滤波会模糊缺陷边缘的问题;其次,使用迭代法自动获取双阈值,增强阈值自适应性,解决固定阈值适应性差的问题。利用工业相机采集到铜箔图像并上传到上位机中,先对图像进行中值滤波和灰度值缩放变换处理,在去除噪声和增强缺陷信息的同时保留缺陷边缘,然后使用动态阈值分割图像获取感兴趣区域(缺陷ROI),最后用改进Canny边缘检测和形态学闭运算结合的方法提取缺陷边缘,完成缺陷检测。实验结果表明传统Canny算法检测成功率较低,而该方法能够精准提取缺陷边缘信息,检测成功率达到97.08%,实现了对铜箔划痕、裂纹、污点类等表面缺陷的准确检测。

关键词:锂电铜箔;表面缺陷;改进Canny边缘检测;闭运算处理

0引言

工业的快速发展导致传统能源储量持续下降,传统能源带来环境污染问题持续加剧,因此需要不断开发可以取代传统能源的新型能源。锂电池是一种广泛应用的新型能源电池,而电解铜箔是锂离子电池(锂电池)制造中的重要材料,电解铜箔在锂电池制造中有充当负极活性物质的载体和负极电子流的收集与传输体的作用[1]。

电解铜箔工艺及表面缺陷:铜料溶解制备成电解液,电解液净化后经过电解,铜离子在阴极还原成金属铜箔,再将铜箔处理后获得生箔,对生箔进行表面处理、分切与包装。由于不同产品对铜箔的宽度要求不同,因此需要将表面处理后的铜箔进行分切后才能包装发运。在分切过程中,产生的碎屑会对铜箔污染。收卷与放卷时的张力的大小会影响铜箔的质量,铜箔可能会产生变形、起皱、被划伤等表面质量问题。如果张力设置的过大,铜箔会产生变形、起皱;如果张力设置的很小,铜箔会滑移,导致被划伤。

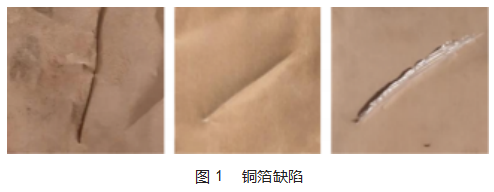

铜箔表面出现缺陷问题,会对电池的质量产生一定的影响比如电池的容量、寿命等,甚至可能引起电极报废等严重生产问题[2]。所以锂电铜箔的表面质量必须要保证洁净、平整,不允许有严重色差、污点类和划痕、裂纹等缺陷,图1所示部分铜箔缺陷,为了保证锂电铜箔的表面质量,提高效益,减少损失,需要对表面缺陷进行检测。目前,对于铜箔表面缺陷的检测大多数依赖于人工识别,存在人工成本高、效率低、误选漏选等问题。综上,锂电铜箔表面处理以及表面缺陷检测吸引了学者的关注。

近年来机器视觉技术发展迅速,基于机器视觉的缺陷检测研究大量增加[3-6],机器视觉、图像处理技术应用在铜箔表面缺陷检测方面的研究也有所增加。彭永忠等[7]提出一种铜箔金相切片技术,利用光学显微镜进行缺陷观察,仍是人工检测,存在误查漏查的情况。张利等[8]提出一种基于视觉的检测方法,用固定阈值法分割铜箔图像,检测缺陷。但当缺陷阈值有明显差异,这种方法不适用。袁红中等[9]运用动态阈值分割镀铜表面图像,解决了缺陷阈值有差异而分割不到的情况,但是检测结果不够精准,并未完全检测出缺陷边缘。易可夫等[10]将模板匹配法与形态学结合进行覆铜板铜箔缺陷一次检测,并用修正蜂群算法优化支持向量机进行缺陷二次检测,漏检率低,但是对于不同形状的缺陷,模板匹配法并不适用。吴浩等[11]运用Otus阈值分割法和Blob分析直接检测铜条表面缺陷,虽然能够检测出表面缺陷,但是检测结果十分粗糙,边缘信息检测精度不够。

本文提出一种铜箔表面缺陷检测方法,先对铜箔图像进行预处理,中值滤波和灰度值缩放变换在滤波和增强的同时尽可能保留缺陷边缘信息,用改进Canny边缘检测方法精准检测缺陷边缘,并结合形态学闭运算连接边缘断点,提高检测精度和准确率。

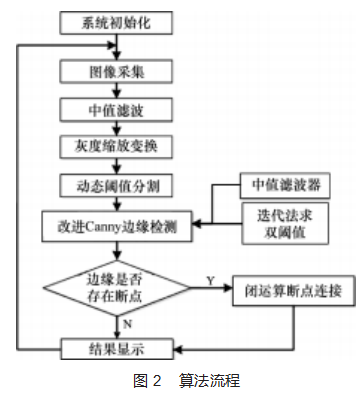

1算法流程

缺陷检测整体流程分为系统初始化、铜箔图像预处理、表面缺陷检测、结果显示4个部分。铜箔图像预处理包括铜箔图像中值滤波、灰度缩放增强以及ROI获取,表面缺陷检测为改进Canny边缘检测与形态学结合的缺陷检测方法。图2所示为算法流程。

2缺陷检测

2.1铜箔图像预处理

在采集、传输铜箔图像的过程中,铜箔图像会受到噪声的干扰而影响到质量,进而会影响对铜箔图像的处理以及缺陷检测结果。为了降低噪声的影响,需要对铜箔图像进行滤波、增强等预处理[12],提升铜箔表面缺陷检测的准确性。

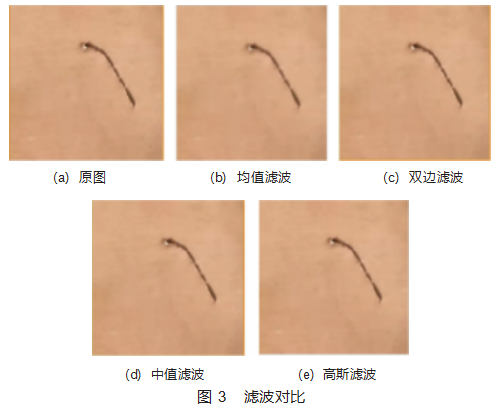

2.1.1铜箔图像滤波

选用中值滤波、双边滤、均值滤波和高斯滤波分别进行铜箔图像滤波并对比,如图3所示。结果表明中值滤波和双边滤波在去噪的同时能够保留边缘信息,而均值滤波和高斯滤波在去噪的同时会模糊边缘。中值滤波相对于双边滤波所需时间更短[13],所以最终选用中值滤波对铜箔图像进行滤波处理。

2.1.2铜箔图像增强

铜箔缺陷会存在不清晰的情况,如划痕、裂纹细小,污点类缺陷模糊等,在检测时非常困难,会降低缺陷检测的准确率。图4所示为中值滤波后未增强的ROI,可以看出缺陷内边缘未检测完全,已检测出的边缘也不够平滑,所以需要对铜箔图像进行增强处理,提升缺陷边缘的可观测性。

选取对比度增强变换、灰度缩放变换、指数变换和对数变换对铜箔图像增强并对比,图5所示为铜箔图像增强对比。

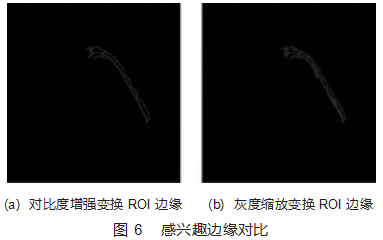

对数增强使铜箔图像整体变亮了很多,缺陷边缘变得模糊;指数增强使图像整体较暗,缺陷边缘略清晰;但是对比度增强变换与灰度缩放变换后的缺陷边缘增强效果都更清晰。分别获取ROI边缘,用灰度缩放变换增强后的ROI更加完整,平滑而且几乎无干扰点。而对比度增强变换增强后的ROI边缘也是未完全分割出来的,所以选择灰度缩放变换进行铜箔图像增强。图6所示为铜箔图像增强后的ROI边缘对比。

2.2改进Canny边缘检测与形态学结合检测缺陷

缺陷特征呈现较高的灰度值,亮度变化比较明显,可以用边缘检测的方法检测缺陷。用Canny边缘检测[14]提取的缺陷边缘相对清晰,但是会出现检测出的缺陷边缘不连续,不完整等情况,会严重影响检测结果。所以在分析了Canny边缘检测以及缺陷边缘特征后,提出了改进Canny边缘检测和闭运算结合方法提取缺陷边缘。

(1)使用中值滤波法代替高斯滤波法进行铜箔图像滤波。传统的Canny法使用高斯滤波器进行图像滤波。

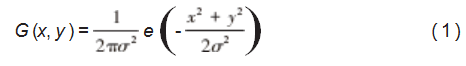

滤波器G(x,y)对图像f(x)进行卷积,得到的滤波后的图像可以表示为:

高斯滤波器虽然能够平滑铜箔图像,但是会模糊铜箔缺陷的边缘信息,不利于缺陷的检测。而在铜箔图像滤波步骤得出中值滤波是较好的滤波方法,所以用中值滤波代替高斯滤波对铜箔图像滤波。

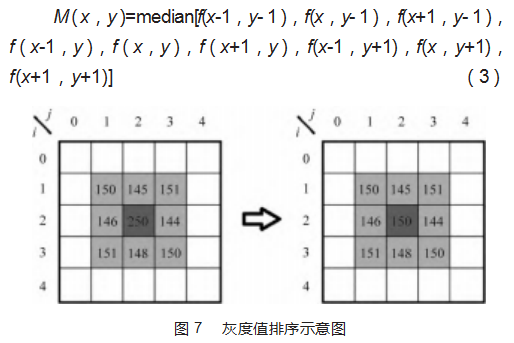

如图7所示,对3×3区域像素点灰度值进行从小到大重新排序,得到中间值M(x,y)。

中间值M(x,y)会替换像素点(x,y)的原始灰度值f(x,y)成为新的灰度值f*(x,y)。

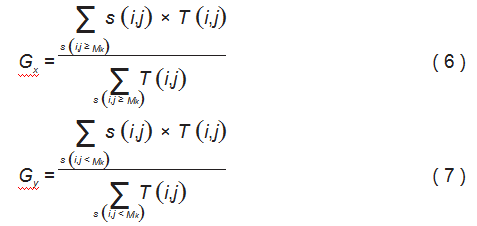

(2)迭代法确定双阈值。传统Canny设置固定的双阈值,但由于不同类型的缺陷的边缘像素灰度值是不同的,会导致固定双阈值适应性较差,降低检测精度导致检测不出完整边缘信息,所以需要自适应获取双阈值,而迭代法[15-16]具有很好的自适应性,所以使用迭代法确定双阈值,Mk表示阈值,步骤如下。

Step1:得到铜箔图像最大灰度值Gm和最小灰度值Gn,求出阈值M0。

Step2:将铜箔图像分为灰度值大于阈值M0的区域RH以及灰度值低于阈值M0的RL。

Step3:得到RH区域的最大灰度值G1以及最小灰度

值g1,得到阈值M1。

Step4:将区域RH分为灰度值大于阈值M1的区域RH1以及灰度值低于阈值M1的区域RL1。分别求两个区域的平均灰度值Gx和Gy。

此时k=1,s(i,j)是铜箔图像上像素点(i,j)的灰度值,T(i,j)是像素点(i,j)的权重系数。

Step5:当|Mk+1-Mk|<0.001时,认为Mk+1和Mk是相等的,结束迭代。否则令k+1=k,重复Step2到Step4,直到|Mk+1-Mk|<0.001时结束迭代。迭代结束时,得到的Gx和Gy为输入的低阈值和高阈值。

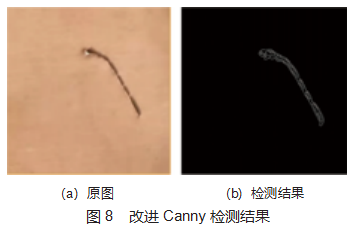

改进Canny边缘检测结果如图8所示,可以看出提取的缺陷内外边缘十分完整、连续、清晰。

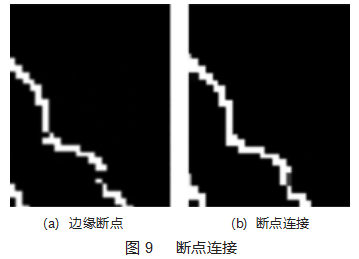

考虑到缺陷深度存在不同,缺陷可能是不连续的,为能够更准确地检测到缺陷边缘,进行形态学闭运算断点连接处理。如图9所示,可以看出闭运算处理连接了缺陷边缘的断点部分,使检测结果更连续、精准。

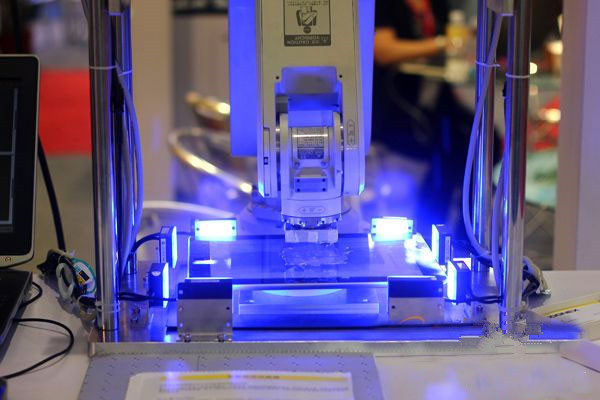

3实验与分析

实验设备由铜箔图像采集、铜箔图像存储和显示以及铜箔图像缺陷检测3部分搭建而成,如图10所示。铜箔图像采集部分包括相机、镜头、光源等;上位机负责铜箔图像存储和显示部分;铜箔图像缺陷检测部分为基于改进Canny边缘检测和闭运算结合的检测程序。实验时,系统初始化,然后相机采集铜箔图像并上传到上位机中,缺陷检测程序对铜箔图像进行检测分析,完成对铜箔图像缺陷的检测。

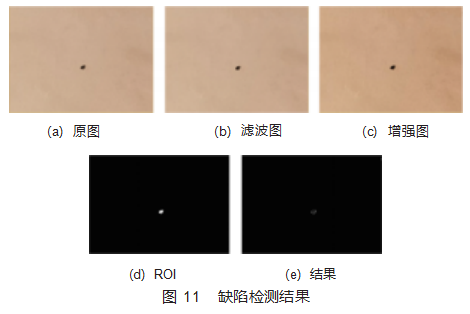

使用本文所提出的铜箔表面缺陷检测方法进行检测,在图10所示的实验平台上采集了铜箔图像样本。从中随机选取了240张样本图,其中有38张是无缺陷样本,202张是缺陷样本。图11所示为部分检测结果。

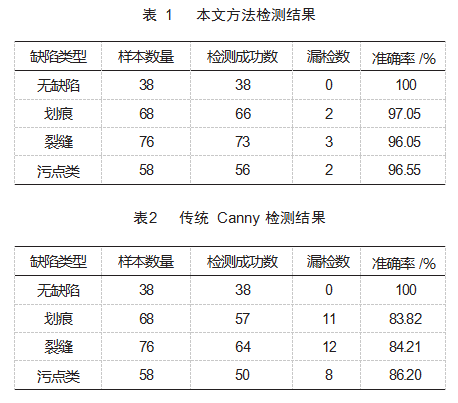

样本检测结果如表1所示,本文研究的铜箔缺陷检测方法对样本检测整体准确率达到97.08%(准确率=(检测成功数/样本数量)×100%),无缺陷样本无错检,划痕、裂缝、污点类缺陷检测准确率分别为97.05%、96.05%、96.55%,准确率较高。同时用传统Canny边缘检测算法作为对比,如表2所示,使用传统Canny算法检测划痕、裂缝、污点类缺陷准确率分别为83.82%、84.21%、86.20%,而且检测到的缺陷边缘信息不完整。

4结束语

针对铜箔表面缺陷的检测依赖于人工识别,存在人工成本高、效率低、误选漏选等问题,在机器视觉以及OpenCV-python3.9的基础上,改进了Canny边缘检测算法,研究了基于改进Canny边缘检测算法的铜箔表面缺陷检测方法,解决了人工检测效率低以及传统Canny算法检测精度低的问题。在搭建的实验设备上采集了实际生产中的铜箔缺陷图像样本240张,并进行了样本检测实验,实验结果表明:所提出的铜箔缺陷检测方法能够准确检测出铜箔的划痕、裂纹,污点类等表面缺陷。本文提出的方法对于铜箔表面缺陷检测准确率达到97.08%,具有较高的准确率,提供了在锂电铜箔表面缺陷检测方面的有效技术手段。

参考文献:

[1]牛慧贤.铜箔在锂离子电池中的应用与发展现状[J].稀有金属,2005(6):898-902.

[2]江鹏,于彦东.铜箔在锂离子二次电池中的应用与发展[J].中国有色金属学报,2012,22(12):3504-3510.

[3]Aslam,Masood Khan,Tariq M,et al.On the Application of Auto⁃mated Machine Vision for Leather Defect Inspection and Grad⁃ing:A Survey[J].IEEE Access,2019(7):176065-176086.

[4]侯天龙,孙永奎,马磊,等.高铁白车身装配质量的机器视觉检测方法[J].传感器与微系统,2021,40(7):142-144.

[5]陈旭,任万春,向琦,等.基于机器视觉的荧光磁粉自动检测系统设计[J].传感器与微系统,2019,38(8):83-86.

[6]丁劲锋,徐晓佐,颜东朋,等.基于机器视觉的咖啡胶囊铝箔焊接质量检测[J].传感器与微系统,2021,40(3):138-141.

[7]彭永忠.铜箔缺陷分析技术探索与应用[J].铜业工程,2011(1):46-50.

[8]张利,唐金昆,黄建锋.机器视觉系统在铜箔外观质量监测中的应用研究[J].计算机测量与控制,2004(3):217-219.

[9]袁红中,付炜,郭永魁.一种基于动态阈值的镀铜外观缺陷检测算法[J].燕山大学学报,2010,34(4):336-339.

[10]易可夫,胡锦,崔凯阳,胡宏伟.基于二次特征筛选的覆铜板外观缺陷检测[J].现代制造工程,2021(6):95-100.

[11]吴浩.基于机器视觉的铜条外观缺陷检测系统的研究[J].仪表技术与传感器,2016(7):86-88.

[12]张铮,徐超,任淑霞,等.数字图像处理与机器视觉[M].北京:人民邮电出版社,2014.

[13]T Huan,G Yang,G Tang.A fast two-dimensional median filter⁃ing algorithm[J].IEEE Trans.Acoust.,Speech,Signal Processing,1979(27):13-18.

[14]CANNY J.A Computational approach to edge detection[J].IEEE Tran-sactions on Pattern Analysis and Machine Intelligence,1986(6):679-698.

[15]莫胜撼,喻宁娜,戴建树.迭代法在焊缝图像阈值分割中的应用[J].电焊机,2015,45(2):53-56.

[16]魏军,任晓乾,栾兰.最佳阈值选择的方法及在图像处理中的应用[J].数字技术与应用,2014(1):53.