基于S7-1200PLC的GDX2包装机铝箔纸完整性动态检测系统论文

2023-07-11 10:51:04 来源: 作者:xiaodi

摘要:针对现有GDX2包装机检测不足导致烟包包装后出现铝箔纸质量缺陷,影响产品质量的问题,在分析现有烟支包装工艺的基础上,设计研发了一套铝箔纸完整性检测系统。该系统基于S7-1200PLC设计。针对烟包铝箔纸的特性,选用电感式传感器作为铝箔纸完整性检测元件。在烟包包装过程中,利用多个检测点对烟包铝箔纸完整性进行动态检测,通过对检测信号的处理,确定目标烟包是否存在铝箔纸缺陷问题。检测结果远程反馈给包装机系统,由剔除装置实现对缺陷烟包的剔除;将检测信息和车间质控系统相连,随时掌握不同批次产品的质量,实现对卷烟整体质

摘要:针对现有GDX2包装机检测不足导致烟包包装后出现铝箔纸质量缺陷,影响产品质量的问题,在分析现有烟支包装工艺的基础上,设计研发了一套铝箔纸完整性检测系统。该系统基于S7-1200PLC设计。针对烟包铝箔纸的特性,选用电感式传感器作为铝箔纸完整性检测元件。在烟包包装过程中,利用多个检测点对烟包铝箔纸完整性进行动态检测,通过对检测信号的处理,确定目标烟包是否存在铝箔纸缺陷问题。检测结果远程反馈给包装机系统,由剔除装置实现对缺陷烟包的剔除;将检测信息和车间质控系统相连,随时掌握不同批次产品的质量,实现对卷烟整体质量把控。系统经过调试和试运行,结果表明:该系统可与包装机配合可靠运行,缺陷烟支剔除准确率达到100%,误剔率仅为0.05%,有效降低了材料的损耗和次品率,运行可靠,达到了预期效果。

关键词:铝箔纸;烟包质量;在线检测;PLC

0引言

GDX2型包装机是我国在20世纪90年代引入的意大利GD公司生产的硬包包装机,其生产能力可达到400包/min。其常用于小盒烟包,包装广泛用于烟草行业硬盒烟支包装中,机械结构方面有着巨大的优势,深受好评。在包装机内,烟支经过检测无缺陷后会形成767三列,与输送来的铝箔纸进行包装,这一工序完成后再对铝箔纸进行检测[1]。

但GDX2在烟支缺陷方面检测效果不够理想,无法完全适应我国烟支生产企业。特别是对于铝箔纸检测方面,该机组只对铝箔纸缺失和偏移情况进行检测,对于铝箔纸替换接头、重叠、弯折、破损、脏污等无法实现检测。在烟包进行包装过程中,由于铝箔纸的问题很可能在后续包装过程中造成烟支缺失、损坏的情况,这都会造成使得烟支成品质量缺陷[2-3],根据《卷烟包装、卷制技术要求及贮运》,这些情况属于A类质量缺陷,为重大质量事故[4],轻则造成产品损耗,降低产品的合格率和生产效率,重则对企业和品牌形象都可能造成严重后果[5],因此对于在GDX2包装机进行技术改造增加铝箔纸质量检测系统尤为重要。另外本检测装置技术成熟后还可引入对相同材质的食品包装领域,发展前景广阔。

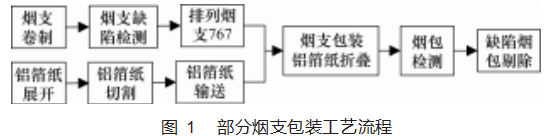

图1所示为现有GDX2包装机关于烟支与铝箔纸包装的工艺流程。在烟包包装之前,烟支需要经过ZJ17卷接机对烟支进行卷制,并对烟支进行质量检测,如烟支的大小,水松纸外观的检测等,检测后的烟支进入到烟库中进行排列[6-7]。在GDX2包装机中,将三排烟支通过烟道推入1#轮,形成767三排排列。铝箔纸从纸盘移出,经过展开和切割后,将一包烟支所需的铝箔纸通过输送带传输到2#轮,在此处将铝箔纸进行折叠并包裹烟支,完成烟支包装[8]。在2#轮完成铝箔纸包装,完成后对烟包处铝箔纸的完整性进行检测,检测系统将结果上传,并在3#轮完成剔除,合格烟包会继续传输。

GDX2其自带有铝箔纸偏移检测和撕拉检测,可以完成对铝箔纸头尾折叠部位和撕拉部位的完整性能检测并配备有剔除环节,可将检测出有缺陷烟包进行剔除,却无法实现对铝箔纸完整性的检测,具有一定的局限性。另外,剔除过程如果不彻底,会在后续工艺中使得烟支缺失或者对模盒造成损伤,影响生产效率和烟包合格率[9]。

为弥补GDX2检测的不完整,本文基于S7-1200PCL设计,研发了铝箔纸完整性检测系统,利用电感式传感器为检测元件,采用多点检测的方式执行动态检测,并对检测信息进行分析,以确定检测目标是否存在缺陷。最后将结果反馈给剔除设备,实现缺陷烟包的剔除。该系统可与原有质控系统连接传输数据,实现车间工作质量的把控。最后对所设计的系统进行测试和试运行,以验证其准确率。

1铝箔纸检测系统设计原理

在分析了现有的工艺基础上,如何提高产品质量,不仅仅是对包装设备参数本身做出调整,也需要对检测铝箔纸完整性提出相应的方法。因此就如何实现对铝箔纸完整性检测为系统设计的重点。

铝箔纸表面附着一层金属膜,铝箔纸完整性检测可以使用电感式传感器实现[10-12],电感式传感器对金属膜进行检测,一旦铝箔纸出现完整性缺陷(例如缺失和破损),则传感器接受信号会出现缺失。在为了避免安装时包装机部件金属部位对检测的影响,选择埋入式安装的电感式接近开关,经过多次实验,该种传感器检测范围为2~3 mm。因此将接近开关安装在烟包传送导轨两侧,垂直安装以此完成对铝箔纸的检测,且不会对铝箔纸造成损伤。

有些检测系统通过在5#轮位置加装视觉检测装置,通过采集图像进行特殊区域分解,并与正常烟包特征进行比较,来获取缺陷烟包信息,可对内衬纸和铝箔纸的缺陷进行检测[13]。图像处理的成本、时间都会对检测系统复杂性造成影响。因此针对铝箔纸出现弯折、重叠和脏污,本系统通过超声检测来实现。采用超声检测探测铝箔纸的厚度变化和从物质结构入手对铝箔纸的拼接部分进行检测,将超声波检测运用在设备检测上[14]。

经过对铝箔纸质量缺陷烟包的调查和数据分析,发现系统主要的缺陷是铝箔纸破损和折叠不到位,这几种缺陷都可以通过对铝箔纸完整性检测来实现。

2检测系统整体设计方案

本检测系统主要针对铝箔纸与烟支进行包装后,对铝箔纸的完整性进行检测。采用工业相机和光电开关对烟包进行检测,检测器件安装在皮带两侧的导轨挡板上,通过定位的手段对在皮带上输送的烟包进行实时检测,不影响烟支的包装进度。该系统基于S7-1200PLC设计,在烟包包装过程中,利用多个检测点对烟包铝箔纸完整性进行动态监测,将缺陷烟包剔除。同时检测结果通过网络传递到车间检测系统,可实现对铝箔纸质量的监查。

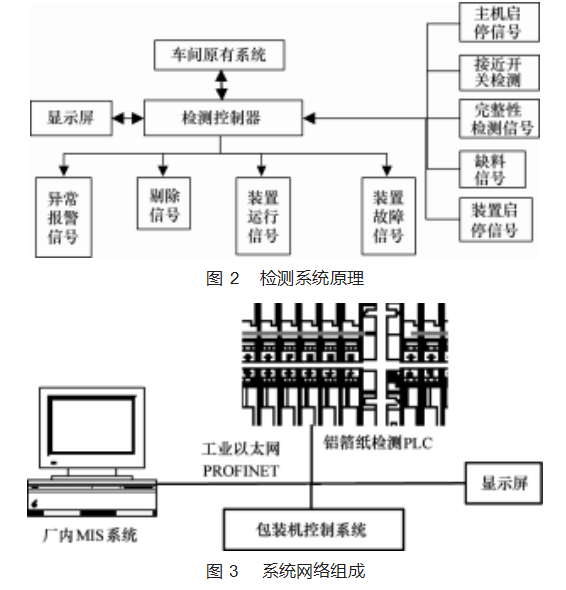

本系统整体方案如图2~3所示。本系统采用PLC作为主控制器,采集数据信息,通过对采用接近开关和光电传感器的使用,确认每一烟包是否存在铝箔纸质量缺陷,并将缺陷烟包剔除。并与包装机整体系统互连信息(如商标纸检测、内衬纸检测等),实现缺陷烟包的剔除。通过显示屏构成人机界面,方便进行系统控制和运行情况显示。与原有车间MIS系统进行通信,将每批次烟包的检测情况显示,方便随时掌控质量信息,并查找原因。

在对铝箔纸进行检测时,光电开关负责进行检测,任一环节存在缺陷,则会在后续环节将缺陷烟支进行剔除。其他环节采用传感器即可。烟包外形设置固定点即可。

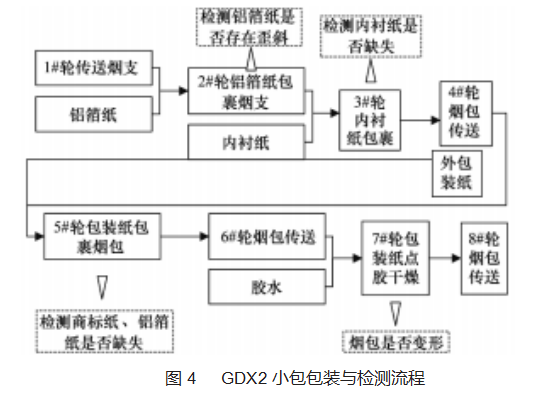

GDX2包装机中小包包装工艺流程如图4所示,共有8道工序,在3#、6#、8#轮处设置有相应的剔除环节,将问题烟包剔除[10-11]。其中设置的检测环节:2#、3#、5#、7#轮处对铝箔纸、内衬纸、商标纸、烟包形状进行检测,以保证后续顺利完成烟包分拣。

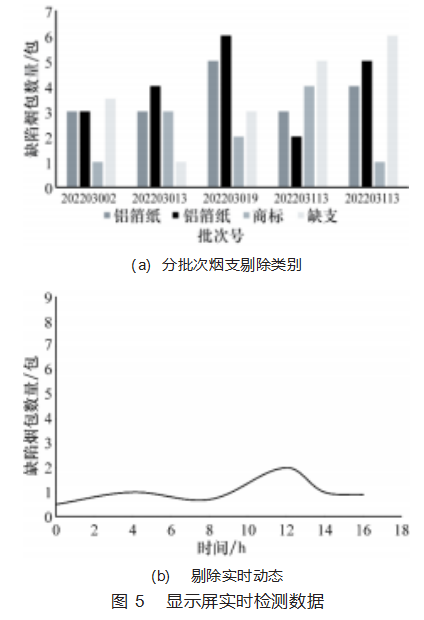

根据GDX2包装机速度高,剔除精度要求高的情况,采用高速电磁阀进行故障烟包吹气剔除。检测系统是基于PLC控制技术,完成了小盒烟包内铝箔纸的全方位动态扫描,防止含有铝箔纸缺陷的不合格卷烟进入下一道生产工序。并且每个部位的铝箔纸故障烟包的剔除数在HMI上显示出来,参数设定、历史查询、班次总产量及手动调试等功能在HMI上体现,并将数据与车间整体数据库进行通信。在车间显示屏上显示烟支对应的批次号、剔除数量、次品率等实时统计信息,如图5所示,也方便及时对系统整体运行情况和烟支包装材料(铝箔纸、内衬纸等)进行预判。一旦发现数据有异常,会及时做出反应,调整设备参数或者检测材料是否存在重大缺陷等。

3检测系统硬件布置

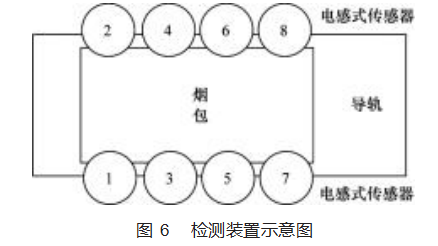

检测系统使用8个接近开关来检测烟包内铝箔纸的完整性,烟包运输导轨两侧各4个,根据烟包大小均匀排列,以此来保证对铝箔纸完整性检测。采用GDX2包装机的烟盒尺寸为86.45 mm(长)×54.4 mm(宽)×22.5 mm(厚),而采用的传感器有效检测面为圆形,经过测量直径约为11 mm。为方便检测并提高检测正确率,烟包一侧安装4个电感式传感器,布置如图6所示。烟包在导轨上传输,检测开始,随着烟包移动,8个传感器分别检测其范围内的铝箔纸信号。如若烟包铝箔纸是完整的,则烟包刚进入时,1#、2#检测到信号,随着烟包移动,3#、4#同时有检测信号,以此类推。8个传感器检测到的脉冲信号宽度相同,且两两对应的脉冲信号时间也相同(如5#和6#)。如果不符则说明铝箔纸有缺陷,需要在后续工艺中将此烟包剔除。另外考虑烟包在传输过程中可能存在抖动或歪斜的情况,需要对信号匹配上设置一定的容差值。

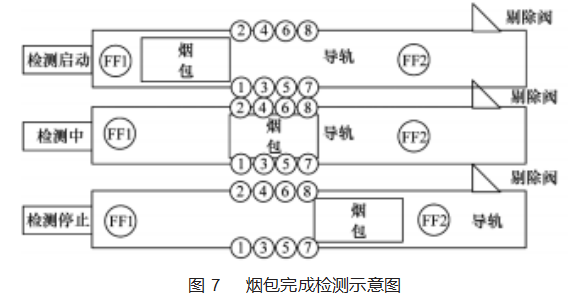

如何判定系统检测是否为一个烟包及后续剔除烟支的溯源问题,在导轨上设置了两个定位光纤,分别为启动检测光纤FF1和停止检测光纤FF2。FF1安装在电感传感器前,FF2安装在电感传感器后,光纤传感器和接近开关两者之间的距离为86.45 mm。烟包离开此FF1后即启动检测,接近FF2即停止检测。剔除阀门根据系统检测信号确定是否要将缺陷烟包进行剔除。

4检测完整性程序设计

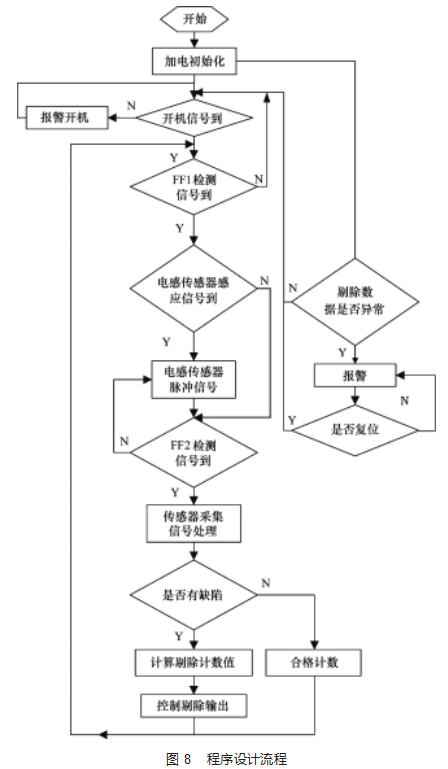

根据系统硬件和控制要求设计程序,程序流程如图8所示,控制单元PLC在接收到开机信号时,需要进行烟包信号判断,通过FF1检测信号实现,烟包信号到来开启电感传感器信号采集,如果8个传感器都采集不到信号则说明铝箔纸缺失。传感器采集信号后,通过FF2采集信号来判断烟包是否已经移出采集区。移出后需要对8个传感器采集信号进行处理。通过比较采集脉冲的幅度、时长等信号判定是否存在缺陷。存在缺陷则直接将此烟包信息传递给剔除设备进行剔除,并同时记录下缺陷烟包和正常烟包数量,方便对系统处理数据进行采集。然后系统需要为下一次检测做准备,剔除信号交由剔除装置实现。

5运行效果分析

系统设计完成后在某卷烟厂进行稳定性调试,发现有将正常烟包剔除的问题,出现误判。试验检测烟包总数为1 900包,误剔数量达到11包,误剔率为0.6%。通过对误剔数据的追溯发现,问题出现的原因为烟包上盖与烟包之间产生缝隙过大时,会出现误判的情况,随后将光纤检测位置进行调整,检测正确率明显提高。随后试验将不同铝箔纸缺陷烟包混入正常烟包中,进行故障检测,确认其剔除准确率,结果如表1所示。从表中可看出,系统可以将不同的铝箔纸缺陷烟包进行剔除,且平均接收故障信号个数说明检测可靠性强,不存在偶然性,可以满足系统对铝箔纸缺陷的检测要求。

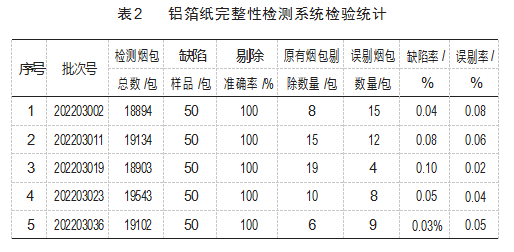

为了保证系统的可靠性,在后续对系统检测情况进行了连续跟踪。在不影响系统运行的情况下,针对不同批次和种类的烟包,多次将不同缺陷烟包在不同位置添加到产线中,每次持续检测4 h,对检测数据、剔除成功率、误剔率、原有烟包剔除数量、误剔烟包数量等信息进行统计,如表2所示。从表中可以看出,针对不同批次的烟包,对于缺陷烟支剔除准确率可达到100%,误剔率可达到0.05%,大大减少烟支的浪费。另外原有烟包的缺陷也可以被检测到,且缺陷率基本维持到0.06%。如若投入正常使用,按照每班次生产烟包20万包计算,误剔烟支为1 005包,比原有检测水平减少10 000只烟支的浪费,且不影响原有烟支包装工序,在保证质量的前提下大大提高了车间产能。

GDX2包装机铝箔纸完整性检测系统可以准确地检测出烟包内铝箔纸故障烟包,并进行正确剔除,系统检测精度高,运行稳定,保证了产品质量,同时也有效地降低了原辅材料的损耗,提高了设备的有效利用率。

6结束语

本文分析了现有烟支包装工艺和铝箔纸产生缺陷的原因,针对卷烟生产企业实际要求进行铝箔纸完整性检测系统设计。在不影响现有包装工艺的基础上,通过电感式传感器实现对铝箔纸完整性的在线检测。详细对从陷检测方法,解决了人工检测效率低以及传统Canny算法检测精度低的问题。在搭建的实验设备上采集了实际生产中的铜箔缺陷图像样本240张,并进行了样本检测实验,实验结果表明:所提出的铜箔缺陷检测方法能够准确检测出铜箔的划痕、裂纹,污点类等表面缺陷。本文提出的方法对于铜箔表面缺陷检测准确率达到97.08%,具有较高的准确率,提供了在锂电铜箔表面缺陷检测方面的有效技术手段。

参考文献:

[1]牛慧贤.铜箔在锂离子电池中的应用与发展现状[J].稀有金属,2005(6):898-902.

[2]江鹏,于彦东.铜箔在锂离子二次电池中的应用与发展[J].中国有色金属学报,2012,22(12):3504-3510.

[3]Aslam,Masood Khan,Tariq M,et al.On the Application of Auto⁃mated Machine Vision for Leather Defect Inspection and Grad⁃ing:A Survey[J].IEEE Access,2019(7):176065-176086.

[4]侯天龙,孙永奎,马磊,等.高铁白车身装配质量的机器视觉检测方法[J].传感器与微系统,2021,40(7):142-144.

[5]陈旭,任万春,向琦,等.基于机器视觉的荧光磁粉自动检测系统设计[J].传感器与微系统,2019,38(8):83-86.

[6]丁劲锋,徐晓佐,颜东朋,等.基于机器视觉的咖啡胶囊铝箔焊接质量检测[J].传感器与微系统,2021,40(3):138-141.

[7]彭永忠.铜箔缺陷分析技术探索与应用[J].铜业工程,2011(1):46-50.

[8]张利,唐金昆,黄建锋.机器视觉系统在铜箔外观质量监测中的应用研究[J].计算机测量与控制,2004(3):217-219.

[9]袁红中,付炜,郭永魁.一种基于动态阈值的镀铜外观缺陷检测算法[J].燕山大学学报,2010,34(4):336-339.

[10]易可夫,胡锦,崔凯阳,胡宏伟.基于二次特征筛选的覆铜板外观缺陷检测[J].现代制造工程,2021(6):95-100.

[11]吴浩.基于机器视觉的铜条外观缺陷检测系统的研究[J].仪表技术与传感器,2016(7):86-88.

[12]张铮,徐超,任淑霞,等.数字图像处理与机器视觉[M].北京:人民邮电出版社,2014.

[13]T Huan,G Yang,G Tang.A fast two-dimensional median filter⁃ing algorithm[J].IEEE Trans.Acoust.,Speech,Signal Processing,1979(27):13-18.

[14]CANNY J.A Computational approach to edge detection[J].IEEE Tran-sactions on Pattern Analysis and Machine Intelligence,1986(6):679-698.

[15]莫胜撼,喻宁娜,戴建树.迭代法在焊缝图像阈值分割中的应用[J].电焊机,2015,45(2):53-56.

[16]魏军,任晓乾,栾兰.最佳阈值选择的方法及在图像处理中的应用[J].数字技术与应用,2014(1):53.