基于旋转喷雾法与钠基脱硫剂的化工催化裂化烟气脱硫研究论文

2026-02-06 15:39:05 来源: 作者:xuling

摘要:由于化工产业的烟气会影响大气污染,为了实现烟气高效处理,研究设计了一种基于旋转喷雾法的脱硫装置,并制备了一种新型钠基脱硫剂。

摘要:由于化工产业的烟气会影响大气污染,为了实现烟气高效处理,研究设计了一种基于旋转喷雾法的脱硫装置,并制备了一种新型钠基脱硫剂。实验设定气液比1 500:1,雾化盘转速22 000 r/min,液体流量3.0 L/min,NaOH质量分数1.6%。在这种条件下,使用制备的钠基脱硫剂,脱硫效率达到88.9%。同时,该方法可以有效减少碳损失,当钠基脱硫剂质量分数达到0.08,碳损失降至最低,为2.92%。这在保证较高脱硫效率的同时,能够减少环境中的碳排放,具有更好的环保效果。这为化工催化裂化烟气脱硫提供了新的技术路径,促进了化工产业的绿色低碳发展。

关键词:烟气;旋转喷雾法;NaOH;脱硫剂;碳损失

0引言

当前,化工行业中二氧化硫(SO2)的排放对环境产生了不好的影响。为此,烟气脱硫成为了最重要的处理技术之一[1]。传统的脱硫方法利用碳酸钙(CaCO3)浆液作为吸收剂,在反应塔内喷淋吸收烟气中的SO2,生成亚硫酸钙(CaSO3)后通过强制氧化生成含两个结晶水的硫酸钙。但这些做法工艺复杂、成本较高、效率低下[2]。对比之下,旋转喷雾法和钠基脱硫剂更具有高效性、低成本和环境友好的优势。旋转喷雾法原理是通过高速旋转的雾化器,将吸收浆液雾化成细小雾滴,与烟气中的SO2进行传质传热反应[3]。而钠基脱硫剂工艺相对简单,设备可靠稳定,使用寿命长,从而降低了维护和检修费用[4]。然而,目前对于旋转喷雾法与钠基脱硫剂协同作用的研究较少,旋转喷雾法的工艺参数尚未确定,钠基脱硫剂的制备工艺也不明确。为此,研究创新性地将旋转喷雾法与钠基脱硫剂结合,应用于化工催化裂化烟气处理,并通过实验优化工艺参数和制备方法。研究旨在提高化学工业脱硫效率,为烟气处理提供一种有效的解决方法。

1旋转喷雾脱硫装置设计和钠基脱硫剂制备

1.1旋转喷雾脱硫实验装置设计

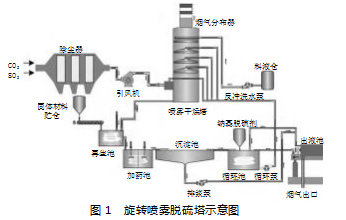

研究选择引风机和多种气瓶模拟进行烟气实验,设置引风机最大流量为360 m3/h,保证有足够的烟气量用于试验。烟气中的SO2质量浓度为100 mg/m3,二氧化碳(CO2)体积分数为8%~10%,烟气温度在60~70℃。根据《大气污染防治法》要求SO2质量浓度不超过35 mg/m3[5]。为此,研究对其进行脱硫。研究采用的旋转喷雾脱硫塔,其流程工艺示意图见图1。

图1中,喷雾干燥塔塔顶装有旋转喷雾雾化器,喷雾系统设置雾化盘的转速为22 000 r/min,使得脱硫剂能够被充分雾化成微小液滴,以提高与烟气的接触面积。气液比设置为1 500∶1,确保烟气和脱硫剂的比例合理,使脱硫反应充分进行。同时雾化器内有多个喷口,雾化更均匀。在旋转喷雾塔内,烟气与喷雾的脱硫剂发生接触,氢氧化钠(NaOH)与SO2反应,生成可溶性盐类,完成脱硫过程。塔上部的烟气分布器控制烟气进入塔内的分布和速度,使烟气与液滴充分接触。该分布器连接到预热器、引风机和气瓶系统。烟气由SO2和CO2气瓶通过,减压阀控制压力,转子流量计控制气体流量。烟气与引风机的空气流合并后进入塔顶,经过预热器加热至模拟温度,再由引风机驱动进入干燥塔。使用钠基脱硫剂,雾化后与SO2气体快速反应,生成可溶性盐类等。由于钠基脱硫剂碱性强、产物溶解度大,不易结垢堵塞,适合连续运行。

1.2钠基脱硫剂的制备与使用

常用的钠基脱硫剂有碳酸氢钠(NaHCO3)、碳酸钠(Na2CO3)和NaOH。NaHCO3在高温下能够分解生成活性钠化合物,与SO2发生多级反应。Na2CO3用于湿法脱硫,吸收SO2生成亚硫酸钠(Na2SO3)。NaOH用于湿法脱硫,吸收效率高。因此,研究制备钠基脱硫剂采用NaOH为主,NaHCO3/Na2CO3辅助。使用质量分数1.6%的NaOH溶液作为基础脱硫剂,根据需要的体积,计算NaOH的质量,然后将其溶解在适量的去离子水中,确保NaOH完全溶解并保持溶液的均匀性。在基础NaOH溶液的基础上,加入0.05%的NaHCO3和0.05%的Na2CO3。计算所需的NaHCO3和Na2CO3的质量,将NaHCO3和Na2CO3分别溶解在适量的去离子水中,确保其充分溶解。将这两种溶液与基础NaOH溶液混合,形成复配脱硫剂。复配的NaHCO3和Na2CO3可进一步增强脱硫效果,通过提供额外的反应通道,增加SO2的吸收能力。为了保证足够的脱硫剂液体与烟气充分接触,从而提高脱硫效果,实验中液体流量设置为3.0 L/min[6]。利用气体分析仪检测烟气中的SO2质量浓度,烟气中脱硫效率E,见式(1)。

2结果分析

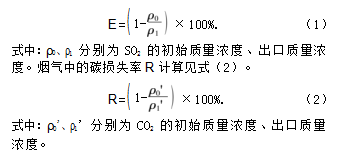

为了验证不同操作参数对旋转喷雾脱硫塔脱硫效率的影响,研究设计了4组对比实验,通过控制和调整不同参数,观察其对脱硫效率的影响。4组对比实验固定其他参数,仅改变其中一个变量,分别进行测试。脱硫效率的影响因素效果对比,见图2。

图2-1中,转速超过22 000 r/min,随着转速逐渐增加,脱硫效率开始逐渐下降。这是因为高转速下液滴过于细小,虽然均匀分布,但这种极小的液滴与SO2的反应效率反而降低,导致相界面浓度的失衡或气液接触时间不足。因此,转速的优化值大约在22 000 r/min。气液比1 500∶1的脱硫效率最大,达到88.9%,之后进一步增加气液比,脱硫效率开始下降。图2-2中,随着NaOH质量分数的增加,脱硫效率逐渐提升,NaOH质量分数达到1.6%,脱硫效率最高,为88.9%。这是因为SO2和NaOH的反应速度更快,反应产物浓度达到饱和。同时,浓度过高会导致溶液的浪费和成本增加。液体流量从0.5 L/min开始逐渐增加,脱硫效率逐渐增大,在3.0 L/min液体流量的脱硫效率达到88.9%。随后,液体流量增加到4.5 L/min时,脱硫效率开始下降。液滴与烟气中的SO2接触的时间减少,导致脱硫反应不充分,从而降低了脱硫效率。

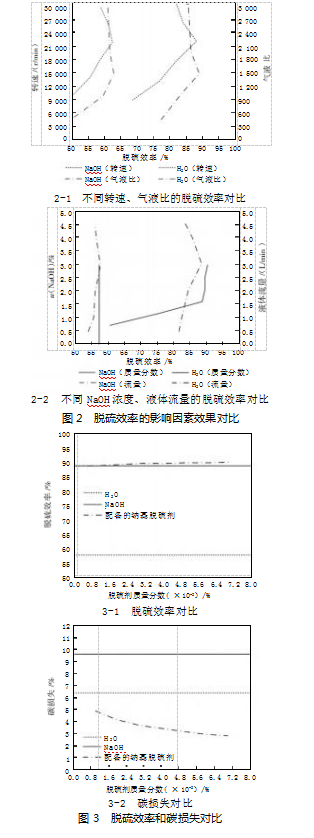

为了评估钠基脱硫剂在烟气脱硫过程中的实用性,实验在相同条件下,采用了不同质量分数的钠基脱硫剂,并对SO2质量浓度为100 mg/m3,CO2体积分数为10%的烟气进行处理。得到的脱硫效率和碳损失对比,见图3。

图3-1中,纯水的脱硫效率始终保持在57.5%。当仅加入NaOH时,无论其质量分数如何,脱硫效率始终维持在88.1%。随着钠基脱硫剂质量分数的逐渐增加,脱硫效率逐步提高,最终可达到88.9%以上。这表明,钠基脱硫剂具有比NaOH更高的脱硫效率,是由于其配方中NaHCO3和Na2CO3的协同作用,增强了SO2的吸收和转化效率。图3-2中,在纯水情况下,碳损失较高,达到6.32%。在仅加入NaOH的情况下,碳损失增加至9.78%。随着钠基脱硫剂质量分数的增加,碳损失显著下降。在钠基脱硫剂质量分数为0.08时,碳损失降至2.92%,接近于最低水平。制备钠基脱硫剂在提高SO2去除效率的同时,能够有效减少碳损失。

3结论

为了提高化工催化裂化烟气脱硫效率,研究设计了一种旋转喷雾脱硫装置,并制备了钠基脱硫剂。结果表明,转速22 000 r/min的脱硫效率最大,既能保证雾化效果,又能避免过度细化液滴带来的负面影响。同时,最佳气液比应控制在1 500∶1左右,保证气液混合充分且脱硫反应时间适中。随着钠基脱硫剂质量分数的增加,脱硫效率逐步提高,最终达到88.9%以上,而NaOH的SO2去除效率仅为88.1%。对比之下,制备钠基脱硫剂具有较强的SO2吸附能力。综上,该方法在合适的工艺参数下,能够保证高脱硫效率。但研究没有考虑制备过程中消耗的水、电等能源,未来可以引入节能降耗技术,优化资源使用效率。

参考文献

[1]马腾飞,陈焕鑫,蒋文军,等.催化裂化装置烟气脱硫脱硝外排废水水质超标原因分析及解决对策[J].石油炼制与化工,2024,55(12):96-102.

[2]陈海杰,麻晓越,魏新,等.脱硫废水浓缩液旋转喷雾蒸发及其产物特性研究[J].动力工程学报,2024,44(10):1656-1662.

[3]郗艳龙,张旭,刘子龙.强化硫转移助剂脱硫效率的再生器内构件改造[J].石油炼制与化工,2024,55(4):123-127.

[4]李晓杰,洪晓玲,和润楠,等.垃圾焚烧烟气超低排放技术路线与协同脱除[J].应用化工,2024,53(2):499-504.

[5]穆林波,房兴,朱凯,等.硫转移剂应用与改善催化裂化烟气蓝烟拖尾情况总结[J].炼油技术与工程,2024,54(4):44-48.

[6]孙坤滨,刘丽强,程相民.TUD-DNS3型烟气脱硝助剂在重油催化裂化装置的工业应用[J].炼油技术与工程,2024,54(6):57-60.