丁二醇纳米催化体系的界面效应研究论文

2026-01-29 15:51:11 来源: 作者:xuling

摘要:针对炔醛加氢工艺中废铜铋催化剂因积碳覆盖和传质受限导致的效率低下问题,设计了一种Cu-Bi纳米催化体系,通过介孔氧化铝载体和CTAB模板辅助界面调控,优化了催化剂的分散性与传质性能。

摘要:针对炔醛加氢工艺中废铜铋催化剂因积碳覆盖和传质受限导致的效率低下问题,设计了一种Cu-Bi纳米催化体系,通过介孔氧化铝载体和CTAB模板辅助界面调控,优化了催化剂的分散性与传质性能。研究采用综合表征方法揭示了界面结构、活性位点分布与催化性能的关联,结果表明,梯度孔道设计和Cu+/Bi3+协同效应,显著提升了催化效率和抗积碳能力。该研究为废催化剂再生提供了新思路,具有重要的工业应用价值。

关键词:纳米催化剂;界面效应;铜铋双金属;梯度孔道

0引言

在“双碳”目标的背景下,生物可降解材料因其绿色可降解、材质轻、种类多以及普遍具有特殊功能性,被认为是最有可能替代传统石油基塑料的环保高分子材料,备受新材料研究领域的关注[1]。然而,传统石油基材料的工业生产仍依赖高效催化体系,其中,废催化剂的再生与性能优化是关键挑战。以鹤壁煤化工的废铜铋催化剂为例,高有机残留和传质受限导致催化效率显著下降。为此,本文提出构建Cu-Bi纳米催化体系,通过界面效应调控,解决活性中心遮蔽与传质效率不足的问题,旨在为废催化剂的工业化回用提供技术支撑。

1材料与方法

1.1问题来源与设计依据

鹤壁煤化工使用炔醛加氢工艺,其废铜铋催化剂焙烧残余炭量(LOI)高达84%、颗粒团聚严重(粒径>100 nm)、传质受限,导致催化效率下降(时空产率STY低于0.25 g/(g·h)),再生效果不佳。为突破传质通道阻塞和活性中心遮蔽问题,本文构建Cu-Bi纳米催化剂体系,以介孔γ-Al2O3为载体,通过CTAB诱导梯度孔道形成与粒径调控,实现催化位点高分散与高通量传质协同优化。

1.2纳米催化剂制备

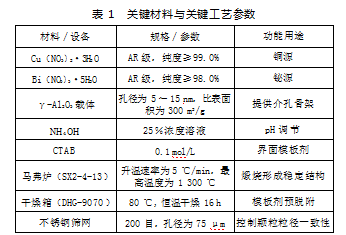

催化剂采用Cu(NO3)2·3H2O和Bi(NO3)3·5H2O(物质的量比为3∶1)为前驱体,在pH值为9.5条件下,共沉淀反应4 h,并老化12 h。所得沉淀与CTAB混合超声30 min,负载至γ-Al2O3表面,经80℃干燥和600℃煅烧,去除模板,并促进晶化。所得粉体筛分(<75μm)后,用于固定床反应装填[2]。关键材料参数如表1所示。

1.3关键表征与测试方法

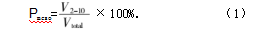

TEM/HRTEM用于观察颗粒分布与晶面结构,样品滴加至碳膜铜网,在200 kV电压下采图分析。孔结构使用ASAP 2460氮气吸脱附仪,于-196℃下测试,计算介孔体积分数Pmeso,如公式(1)所示:

式中:Pmeso为2~10 nm孔径范围内的介孔占比;V2-10为对应区间的孔体积;Vtotal为总孔体积。表面价态检测采用XPS(激发源为Al Kα,能量分辨率为0.5 eV),谱图采用C1s峰(284.8 eV)进行能量校准,解析Cu与Bi价态及协同机制[3]。催化性能测试在Φ12 mm石英固定床中进行,装填500 mg(粒径150~250μm)催化剂,于650℃、空速2 000 h-1条件下反应,时空产率STY(式中为YST)计算公式(2)如下:

式中:nBDO为反应生成的丁二醇质量,g;mcat为催化剂质量,g;t为反应时间,h。积碳行为采用TPO测试,样品在20%O2/N2气氛中以10℃/min升温至800℃,联用质谱监测CO2释放情况,评估积碳含量与可再生性。

2结果与分析

2.1界面结构优化对传质效率的影响

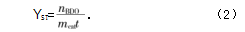

经CTAB调控处理后,载体孔道结构重构显著。气体吸附法(BET法)测试显示,介孔(2~10 nm)体积分数由45%升至72%,平均孔径从6.1 nm增至9.0 nm,孔容由0.42 cm3/g增至0.61 cm3/g,比表面积稳定在280~290 m2/g。孔径分布呈双峰形态,形成梯度孔道结构,有利于反应物多级扩散,如图1所示。

Knudsen扩散系数由2.3×10-7 m2/s升至4.1×10-7 m2/s,扩散速率提升约1.8倍。在650℃、空速2 000 h-1条件下测试催化性能,修饰组催化剂的时空产率(STY)为0.38 g/(g·h),较未修饰样品(0.25 g/(g·h))提升了52%。出口炔醛浓度下降了27%。结果表明,梯度孔道能显著提升反应物通量与转化效率。

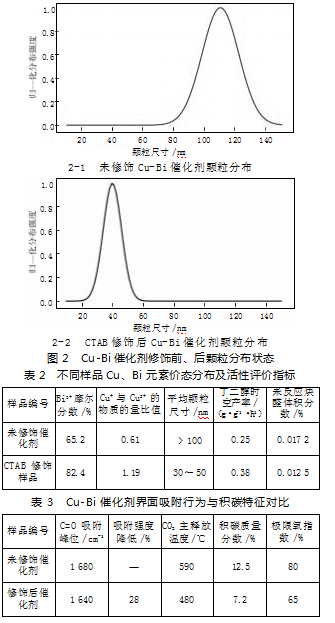

2.2表面活性位点分布与催化性能关联

表面活性位点分布是影响Cu-Bi纳米催化剂加氢活性的关键因素。通过高分辨透射电镜(HRTEM)观察,未修饰催化剂中的Cu-Bi团聚体平均尺寸大于100 nm,颗粒之间呈紧密堆积状态,缺乏有效晶面暴露。修饰后的样品中颗粒尺寸集中在30~50 nm,粒子分散性明显增强,界面清晰,形成典型纳米尺度的高度分散态,如图2所示。

XPS结果表明,修饰样品中的Bi3+摩尔分数由65.2%升至82.4%,Cu+与Cu2+的物质的量比值由0.61升至1.19,电子态调节有利于构建协同加氢中心[4]。性能测试显示,修饰组的STY为0.38 g/(g·h),较未修饰样品提升了52%。炔醛体积分数下降了27%,如表2所示。性能增强源于活性位点数量提升及Cu+-Bi3+协同作用,优化吸附-加氢-解吸循环。

2.3界面化学状态与抗积碳机制

FT-IR表征显示,未修饰催化剂在1 680 cm-1处出现C=O吸收峰,表明炔醛中间体强吸附。CTAB修饰后,该峰红移至1 640 cm-1处,吸附强度降低了28%,说明电子态调控削弱了中间体与金属表面的结合,提升了脱附效率。

程序升温氧化(TPO)测试表明,修饰样品CO2释放主峰温度由590℃降至480℃,积碳质量分数从12.5%降至7.2%,LOI值由80%降至65%,表明碳种由惰性转为易氧化,积碳趋势显著减弱,如表3所示。

碳种分析表明,未修饰催化剂因吸附过强,导致炔醛中间体滞留,易发生副反应,并形成惰性积碳。CTAB调控后,梯度孔道能够提升传质效率,协同位点优化表面电子态,弱化过度吸附,增强脱附能力,通过构建“低吸附-快转化-高脱附”通路,实现积碳速率控制与活性协同提升,显著增强催化剂的稳定性与再生性能。

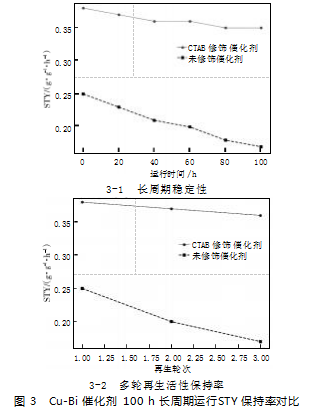

2.4稳定性与再生性能验证

在650℃、空速2 000 h-1下进行100 h加氢测试,CTAB修饰催化剂STY由0.38 g/(g·h)降至0.35 g/(g·h),保持率为91%。未修饰样品则从0.25 g/(g·h)降至0.17 g/(g·h),保持率仅为68%,如图3所示,表明修饰组具备更优的热稳定性与抗积碳能力。

经700℃、10%O2、3 h空气再生后,修饰样品STY恢复至0.36 g/(g·h),恢复率为95%。未修饰样品仅恢复至0.17 g/(g·h),恢复率为69%。TPO分析显示,修饰样品积碳去除率>96%,LOI维持在65%。未修饰样品去除率仅为81%,LOI高达80%。结果表明,CTAB构建的梯度孔道与Cu+/Bi3+界面结构能有效抑制积碳、延缓失活,是实现催化剂高循环寿命的关键。

3结论

1)本文围绕界面效应调控构建了Cu-Bi双金属纳米催化剂的优化设计体系,提出“尺寸约束—孔道引导—价态协同”的综合调控机制。通过共沉淀耦合模板构型策略,解决常规再生催化剂中活性组分团聚、孔道非连续等结构缺陷,为实现高效电子转移与多路径反应物输运奠定了物理基础。

2)实验设计聚焦于“结构—功能—稳定性”耦合关系,通过结构参数精密调控,形成纳米尺度下电子密度梯度与反应物浓度梯度的空间匹配,实现了对界面能态与反应路径的协同干预,构建了多变量可控反应界面。界面区域成为反应选择性与物种脱附行为的主导平台,突破了传统Cu基体系在反应深度与副产抑制方面的性能瓶颈。

3)实验结果表明,材料体系在复杂运行环境下展现出长期稳定性与可再生能力,验证了调控策略在工程维度下的可操作性。相比单一结构优化方法,本研究提出的“界面多功能协同设计”框架更适配高热负荷与高频操作工况下的催化剂使用场景,适用于工业级催化剂升级及再生技术开发。

参考文献

[1]傅国娟,胡嵩,史新妍.改性纤维素纳米晶补强生物可降解聚己二酸-对苯二甲酸丁二醇酯的性能[J].弹性体,2025,35(1):21-28.

[2]孟祥亮,武钰铃,曹成林,等.KH-550改性的聚丁二酸-共-对苯二甲酸丁二醇酯/氧化镁/银复合薄膜的制备及性能[J].化工新型材料,2025,53(2):252-257.

[3]孔子萌,张简,邓雅馨,等.阻燃聚丁二酸丁二醇酯的研究进展[J].中国塑料,2024,38(2):105-117.

[4]卞福萍,黄睿,李小全,等.功能化纳米纤维素复合聚乳酸/聚丁二酸丁二醇酯薄膜的制备及性能[J].纤维素科学与技术,2023,31(4):13-19.