整体中空夹层复合材料低速冲击及剩余压缩性能研究论文

2026-01-22 17:31:43 来源: 作者:xuling

摘要:三维机织整体中空复合材料是通过经纱、纬纱及垂纱三向交织形成立体空芯结构的先进复合材料,其核心特征在于通过纺织工艺实现增强纤维与空芯结构的一体化成型,兼具轻量化与高强度特性,克服了传统夹层复合材料受低速冲击易分层等缺点,具有广泛的应用前景。

摘要:三维机织整体中空复合材料是通过经纱、纬纱及垂纱三向交织形成立体空芯结构的先进复合材料,其核心特征在于通过纺织工艺实现增强纤维与空芯结构的一体化成型,兼具轻量化与高强度特性,克服了传统夹层复合材料受低速冲击易分层等缺点,具有广泛的应用前景。文章提出一种宏-细观相结合的混合建模方法,即保留其芯材部分纤维束的细观结构,并将面板视作一层平纹织物层合板,均匀化为各向异性面板。通过该宏-细观混合有限元模型,对材料在不同能量LVI及CAI工况下的损伤阻抗、损伤容限水平及损伤失效机理进行数值模拟,并开展不同能量LVI试验和CAI试验验证了模型的有效性。文章首次研究了整体中空夹层复合材料在不同能量LVI与CAI中的力学响应与损伤容限水平,结合数字像相关技术(DIC)系统,分析了CAI失效模式。

关键词:整体中空夹层复合材料;数值仿真;低速冲击;损伤容限

三维机织整体中空复合材料通过一体成型,克服了传统夹层结构易分层的缺点,相较于其他同性材料更适用于航空航天、汽车、建筑等工程领域[1-2]。整体中空复合材料整体性能优异,其结构与性能一直是研究的热点。曹海建[3]研究了不同冲击能量对玻璃纤维整体中空夹层复合材料剩余压缩性能的影响,结果表明低速冲击损伤严重降低了其剩余压缩强度,其剩余压缩强度随着冲击能量的增加而减少。Zhang等人[4]比较并分析了复杂面板对整体中空夹层复合材料的抗冲击性能的影响。目前关于其受低速冲击及冲击后压缩过程中的失效机理和渐进损伤失效分析的工作鲜有深入分析。

文章首次通过该宏-细观混合有限元模型,对材料在不同能量低速冲击及冲击后压缩工况下的损伤阻抗、损伤容限水平及损伤失效机理进行数值模拟,研究了整体中空夹层复合材料在不同能量低速冲击试验与冲击后压缩试验中的力学响应与损伤容限水平。研究整体中空夹层复合材料的低速冲击损伤形态与损伤机理,并将数字图像相关技术(DIC)与冲击后压缩试验结合,系统分析冲击后压缩失效模式。

1整体中空夹层复合材料

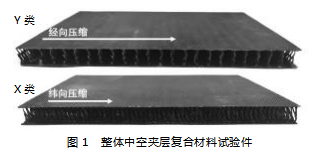

1.1试验件

整体中空夹层复合材料预制件由碳纤维(CCF300)采用先进的集成机织技术制造,上、下面板的厚度为1mm,芯材的高度为8mm,几何尺寸为150mm×100mm×10mm。文章共为低速冲击试验和冲击后压缩试验准备了30个试样(其中,15个试样用于纬向压缩,记为X类;15个试样用于经向压缩,记为Y类),如图1所示。

1.2有限元模型

1.2.1宏细观混合有限元模型

基于整体中空夹层复合材料的受力特点,将整体中空夹层复合材料面板视为仅有一层的平纹织物层合板,等效为宏观各向异性的均匀化模型,保留芯材部分的纤维束细观模型,建立与实际试验件相同几何尺寸的宏-细观混合有限元模型。面板、芯材材料属性基于整体中空夹层复合材料单胞模型预测得到[5]。

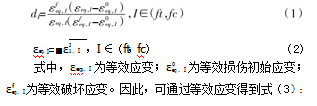

1.2.2强度准则与损伤演化

构成芯材的纤维束可视为单向板,采用失效准则。将面板视作仅一层织物铺层的复合材料,采用适用于织物材料的Hashin失效准则[6]。当材料发生损伤,材料性能就会开始下降。文章采用基于等效应变的双线性本构关系,表达式如式(1)(2)所示[5]:

2冲击及冲击后压缩试验

在进行低速冲击试验之前,通过超声C扫描确保所有试样不存在初始损伤。根据ASTM D7136标准,通过使用落锤冲击试验机进行低速冲击试验。

试样承受冲击载荷后,根据ASTM D7137标准进行压缩试验。使用夹具固定试样,试验加载速率为0.5mm/min。压缩过程中使用数字图像相关(DIC)技术测量压缩载荷下试样冲击表面的平面外位移。

3结果与讨论

3.1不同能量低速冲击响应

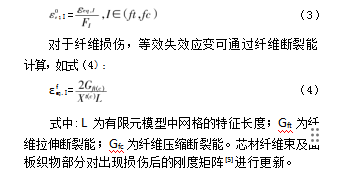

在不同冲击能量下,两种类型试样的冲击力及总吸收能量的试验结果与仿真结果,如表1所示。由表1数据可知,文章所采用的有限元分析方法针对该材料低速冲击性能预测具有较好的适用性。

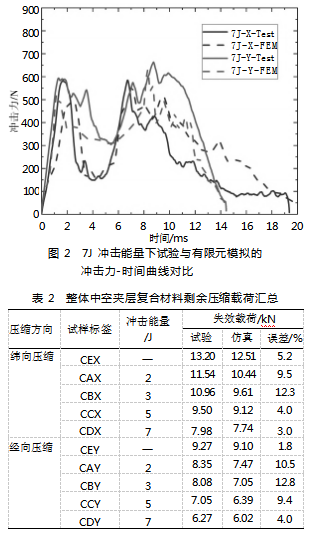

X类和Y类试样在7J能量冲击下的冲击力-位移试验曲线对比,如图2所示。

图2中的第一个峰值表明冲头穿透了整体中空夹层复合材料的上面板。上、下面板之间的芯材接着受到冲击和破坏,随着冲头继续冲击下面板,载荷-时间曲线中出现第二个峰值,冲击响应与上面板相似。在第二个峰值载荷之后,冲头完全穿透上面板并在下面板上穿孔,与冲头接触的所有纤维束都失效。

3.2不同能量冲击后剩余压缩性能

冲击后压缩试验与有限元分析得到的压缩失效载荷,如表2所示。

由表2可知,文章采用的冲击后压缩有限元分析方法针对冲击后剩余压缩性能预测有着较好的适用性。

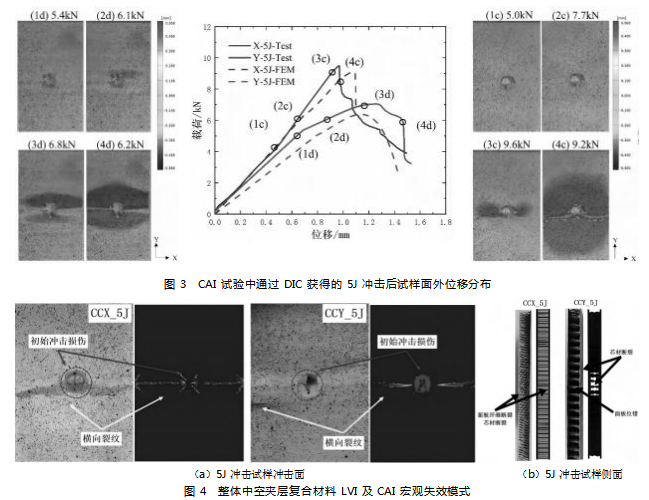

图3为5J能量冲击后压缩试验的载荷位移曲线以及试验过程中通过DIC技术观测的试样面外位移分布。如图3(3c)所示,X类试件面板冲击损伤区域会出现更严重的局部屈曲,冲击孔周的面板由于失去了芯材的连接与支撑产生了更大的面外位移,承力面板的刚度变化导致曲线呈非线性增长。最终,试样中部冲击损伤发生裂纹扩展(图3(4c)),芯材部分的绒经纱受到压缩载荷而断裂,试件出现横向整体断裂,失去承载能力。如图3(2d)和(3d)所示,Y类引入5J冲击损伤试件在加载过程中,由于芯材的横向排布形成的间隔,使面板在冲击损伤区上下分别出现两个明显的半波。由于试件中心刚度下降,试样临近加持端的两侧面板应力集中加剧,最终两侧面板发生基体开裂、经向纤维断裂、面板错位而失去承载能力(图3(4d))。

3.3不同能量冲击后压缩损伤失效模式

图4为引入5J冲击损伤试样的LVI及CAI宏观破坏形式。可以看出,数值模拟得到的损伤和宏观破坏模式与试验结果吻合较好。面板中基体裂纹扩展至冲头边缘时就会被纤维束阻隔,因此在冲击损伤区域周围裂纹长度相对较短,冲击损伤区域面积略大于冲头横截面积。X类试样的CAI宏观破坏形式均为贯穿冲击损伤区域的横向整体断裂;Y类试样的CAI宏观破坏形式均为试件面板两侧出现局部纤维断裂,裂纹延伸方向均穿过冲击损伤区域。

4结论

文章对碳纤维整体中空夹层复合材料在不同能量LVI及CAI过程中的损伤阻抗和损伤容限性能进行了数值仿真与试验研究。得到的主要结论如下:

(1)经过试验验证,宏-细观相结合的有限元模型能够大幅减少计算成本并保证计算结果的准确性。

(2)LVI数值仿真和冲击试验结果表明,得益于整体织物的独特结构,使得试样受冲击载荷作用后损伤仅存在于冲击附近区域,未向四周扩展,这说明整体中空夹层复合材料具有较高的损伤容限。

(3)CAI数值仿真和试验表明,纬向压缩试样(X类)比经向压缩试样(Y类)具有更高的压缩刚度和剩余压缩强度,经向压缩试样较纬向压缩试样表现出更高的损伤容限性能。

参考文献

[1]赖家美,莫明智,黄志超,等.缝合碳纤维/泡沫夹芯复合材料损伤阻抗及损伤容限性能[J].高分子材料科学与工程,2022,38(1):123-130.

[2]周光明,薄晓莉,匡宁.整体中空夹层复合材料的弹性性能分析[J].复合材料学报,2010,27(1):185-189.

[3]曹海建.三维机织整体中空复合材料的结构及性能研究[D].无锡:江南大学,2010.

[4]Man Zhang,Xiaoxue Wang,Shuqiang Liu,et al.Effects of Face Sheet Structure on Mechanical Properties of 3D Integrated Wo-ven Spacer Composites[J].Fibers and Polymers,2020,21(7):1594-1604.

[5]彭锦峰.整体中空夹层复合材料损伤阻抗与损伤容限性能研究[D].南京:南京航空航天大学,2022.

[6]程小全,邹健,许延敏,等.含孔平面编织混杂铺层层合板压缩破坏仿真[J].力学学报,2007(6):829-834.